(1)高氰镀铜锡合金

在高氰溶液中,电镀铜锡合金工艺最成熟,镀液分散能力好,镀层成分和色泽也容易控制。缺点是使用强碱性氰化物溶液工作温度较高,对环境污染较严重。

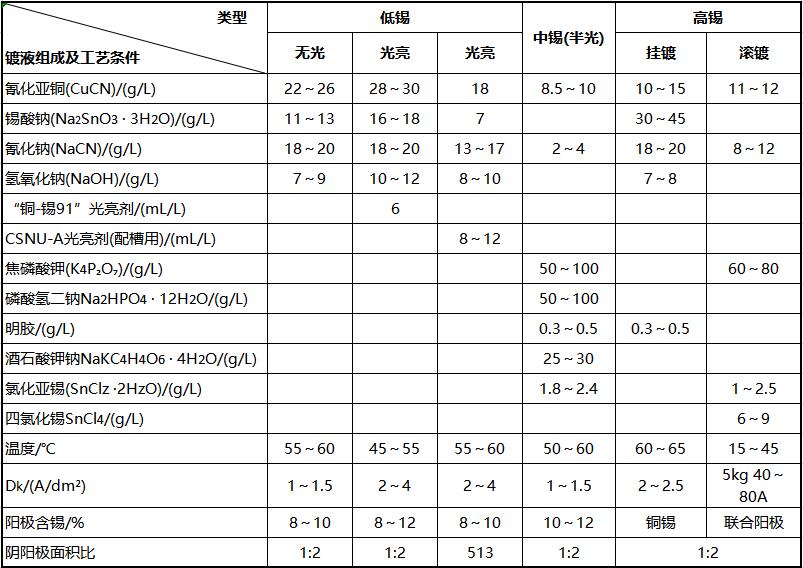

①镀液组成及工艺条件(表2-6)

表2-6 高氰化物镀铜锡合金镀液组成及工艺条件

注:1.“铜-锡”“91”光亮剂武汉风帆电镀技术有限公司;CSNU-A南京大学;

2.高锡氰铜只用铜阳极,补充锡酸钠。

②镀液的配制方法

a.将氰化钠(其量等于所需氰化亚铜量的1.1倍,另加游离氰化钠的量),溶于40℃热水中,然后在搅拌下,加入用少量水调成糊状的氰化亚铜(发热反应)慢慢加入,使之完全溶解。

b.把氢氧化钠溶于水中后加热至沸腾,在搅拌下加入锡酸钠,使之完全溶解。

c.将a和b混合,稀释至总体积搅匀,电解数小时后过滤,即可进行试镀。

d.光亮剂可直接加入c过滤液中,搅拌均匀。

e.明胶的制备,是将40g明胶和25g氢氧化钠共溶于1000ml水中,加热煮沸数分钟,按所需量加入大槽中。

f.氯化亚锡、四氯化锡要溶于焦磷酸盐碱性溶液中,要防止锡盐水解沉淀。

③镀液成分和工艺参数的影响

a.铜盐和锡盐提供被沉积的金属离子 其浓度变化会显著影响合金镀层的组成和外观,故控制金属离子浓度比很重要,低锡氰铜为Cu/Sn=(2~3):1;为获得高锡青铜合金,Cu/Sn比应用1:3左右。当金属离子浓度比一定时,增加金属盐的总浓度,则对合金成分影响小。在镀液中,金属总浓度高时,则允许电流密度范围提高,阴极电流效率增加,但镀液的分散能力随之下降。

b.络合剂 铜与氰化物形成Cu(CN2-3)络离子;锡与氢氧化钠形成Sn(OH2-6)络离子,两种离子分别用各自的络合剂,而不互相干扰,使得这种镀液成为比较理想的镀液,可以镀取从低锡到高锡的各种合金。当游离氰化钠高时,铜的析出电位变负,有利于铜的析出。实际生产中,控制游离络合剂量甚至比控制金属浓度比更为重要。

锡要以四价形式存在,若阳极产生二价锡离子,将导致镀层发灰和产生毛刺等弊病,一般可用双氧水将其氧化成四价锡,消除其有害影响。中锡和滚镀高锡用氯化亚锡做主盐,亚锡盐比锡酸钠容易电沉积,所以加入量少,而且要严加控制。

c.明胶 起细化结晶的作用,使镀层产生半光亮。

d.光亮剂 新开发的铜—锡合金光亮剂,通常由主光剂(含有胺基或亚胺基长链化合物)、增光剂(含炔烃和二烯烃的直链化合物)、表面活性剂(脂类化合物)、稳定剂(含有两个以上羟基碳水化合物)等复配而成起光亮整平作用,可以直接镀取全光亮的低锡青铜,易于套铬。光亮剂过低,不光亮且发雾,过高脆性增加。“铜锡91”光亮剂补加量为250mL/kA·h;CSNU-A配槽用,生产中补加CSNU-B,200~250mL/kA·h。

e.电流密度 提高阴极电流密度,镀层中锡含量相应增加。但阴极电流效率明显降低,所以在没有高浓度、高温度等条件配合时,采用高电流密度是不适当的。光亮镀液宜用2~4A/d㎡。

f.温度 对镀层的合金组成、质量和电流效率都有较大的影响。在50~55℃时,能获得优质的镀层。随温度增加,镀层中锡含量相应增加;温度过低,不但降低电流效率,镀层的质量也显著变差。

g.阳极 电镀低锡氰铜,用铜和锡按比例浇铸的可溶性阳极,含锡量低于14%的合金用假全相结构为单相固溶体,因而两金属在一定电位下能按比例均匀溶解。含锡量为10%左右,溶解性最好,回极浇铸后应在700℃下退火2~3h,随后在空气中冷却。如果不退火,溶解性不良。

铜-锡合金阳极也同纯锡相似,锡的溶解反应比较复杂,在铜8g/L,锡28g/L,游离氰化钾27g/L,金阳极也同纯的L的溶液中,在阳极电位低时,铜以一价形式进入镀液,而锡则以二价形式溶解。随阳极电流密度升高,电位上升到某一数值时,锡以四价形式正常溶解,这时阳极上出现黄绿色的半钝化膜。继续增加阳极电流,接近于4A/d㎡时,电位又一次发生更大幅度的突跃,阳极上被一层黑色膜覆盖,合金阳极不再溶解,处于完全的钝态,阳极电位达到氧的析出电位,氧气剧烈析出:

4OH-4e→2H2O+O2↑

这种情况同纯锡阳极有相同规律。二价锡对合金电镀同样十分有害,小于0.8g/L,镀层产生毛刺,大于1.3g/L,镀层发暗,严重时出现海绵状镀层。

镀合金时,阳极开始挂少一些,使电流密度≥4A/dm2时,使阳极上生成黄绿色的半钝化膜,然后降至3A/d㎡下工作。

由于合金阳极随锡含量增大而溶解性能变差,故镀高锡氰铜时,通常用铜、锡联合阳极,或者单用铜阳极,补充锡盐。

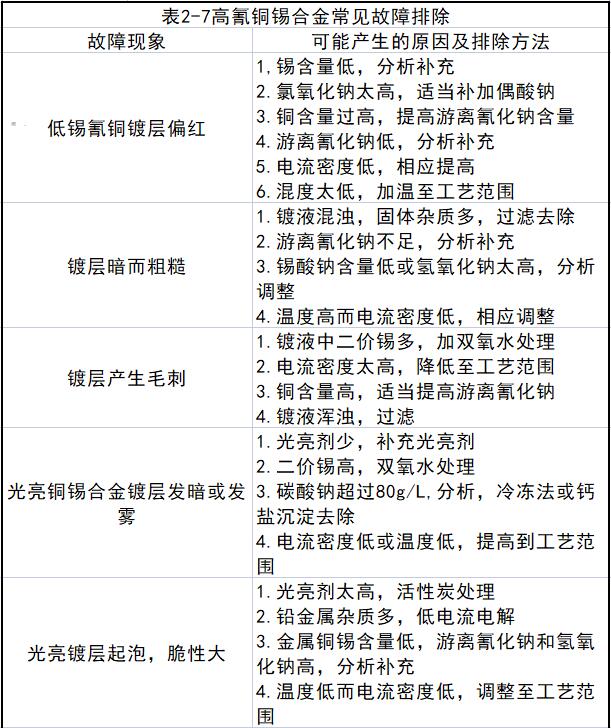

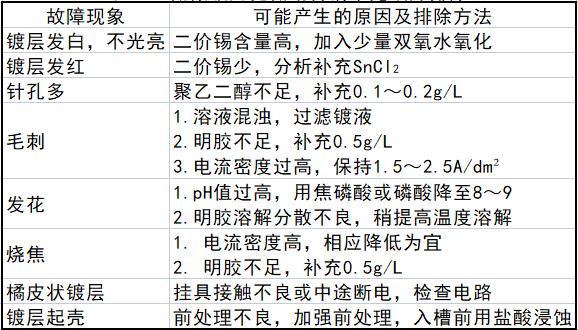

④高氰铜锡合金常见故障排除(表2-7)

(2)低氰镀铜锡合金

低氰镀液有两种类型:低氰化钠—焦磷酸盐镀液,氰化物络合铜,二价锡与焦磷酸盐络合。这种镀液亦能获得各种锡含量的合金,镀层呈半光亮至光亮,而且污染减少。但合金阳极溶解性能较差。另一种为低氟化物-三乙醇胺被液。这是一种由高氧过渡而来的镀液,用乙醇胺代替部分游离氰化钠,镀液和镀层性能几乎同高氟镀液上高氟过渡而来的镜液,用成功的。

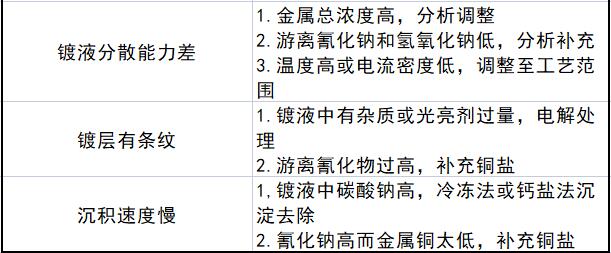

①低氰镀铜锡合金的工艺规范(见表2-8)

表2-8 低氰镀铜锡合金组成及工艺条件

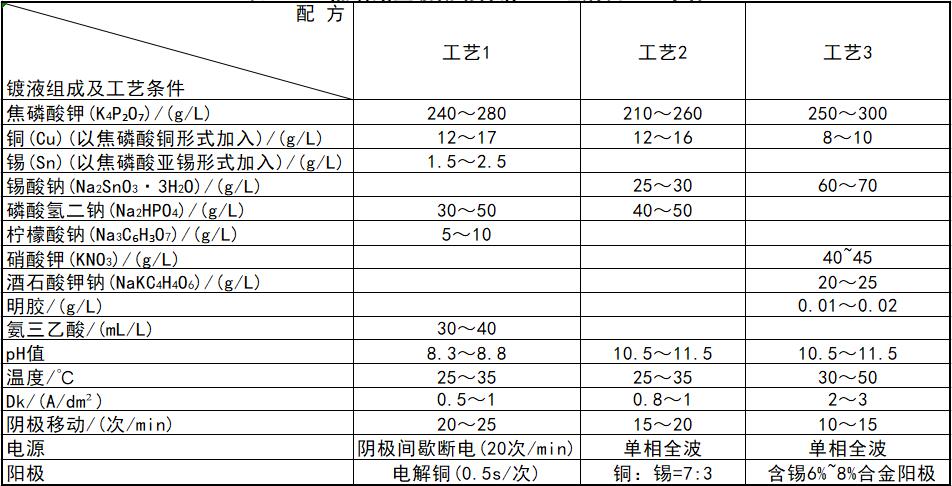

注:工艺1为光亮镀低锡氰铜;工艺3为黄铜、紫铜件滚镀高锡青铜,可在常温下工作。

②各组分及工艺参数的影响

a.二价锡和四价锡 二价锡与焦磷酸盐络合,由于价态低,比较容易析出,故二价锡浓度低。欲获得金黄色全光亮镀层,必须控制在0.3~0.7g/L范围内,否则影响镀层外观和镀液稳定。用表2-8工艺4滚镀钢制零件时,在出槽半小时,宜加入少量二氯化锡,以提高表面的锡含量,保持正常的高锡青铜外观。四氯化锡是为保持镀液稳定性而添加的,它一般不参与电沉积,浓度可在4~10g/L内变化而不影响质量。

b.焦磷酸钠 焦磷酸钠是二价锡的络合剂。低锡青铜液要求浓度较高(80~100g/L);高锡青铜液60~80g/L即可。

C.游离氰化钠 氰化钠与铜离子络合,保持铜成一价状态,是获得正常合金镀层的重要条件。低锡青铜液以游离氰2g/L左右为宜,滚镀高锡青铜宜9~10g/L左右。氰化物消耗慢,尤其是表2-8常温电镀的工艺3,其氰化物稳定性更好。

d.添加剂明胶和聚乙二醇 明胶是发光剂,扩大电流密度范围,其量低于1g/L光泽不好,镀层易烧焦;高于4g/L,则脆性剧增,镀液变稠,电阻增大,质量下降。聚乙二醇是淘湿剂,消除针孔。

e.三乙醇胺 起辅助络合作用,在规范之中,其游离氰可降低至1.5g/L,仍能获得优质数层,而且氧化钠消耗慢,有利于环境保护。

f.PH值 pH值是影响质量的重要参数,表2—8低锡工艺1应在8~9之间,pH值大9时,可用焦磷酸满酸调低。滚镀高锡可高一些,有利于锡电沉积,而且因滚动搅拌可避免发花等弊病。

g.温度 一般控制在45~55℃之间,温度过高,造成氰化物和焦磷酸盐易分解,低于45℃,明胶不能很好的溶解分散,会影响镀层光亮度。

③低氰镀光亮低锡青铜常见故障排除(表2-9)

表2-9 低氰镀光亮低锡青铜常见故障排除

(3)无氰镀低锡青铜工艺

我国曾开发和应用过焦磷酸盐型和柠檬酸盐型等多种类型的镀低锡青铜工艺,均因含锡量、工效低、镀液管理维护困难等原因而改为低氰镀液。现在单纯的无氰镀液已经很少了,仍有部分应用的是焦磷酸盐二价型和四价型两类。二价锡型镀液可获得细致结晶,镀层含锡量可超过10%,外观呈金黄色,目前有的厂作为仿金镀层。但该镀液沉积速度慢,容易产生铜粉,用作抗腐蚀镀层不适宜。四价锡型镀液较稳定,但含锡量只能达到7%~9%,镀层偏红,目前仍有厂作防护—装饰镀层的底层使用。

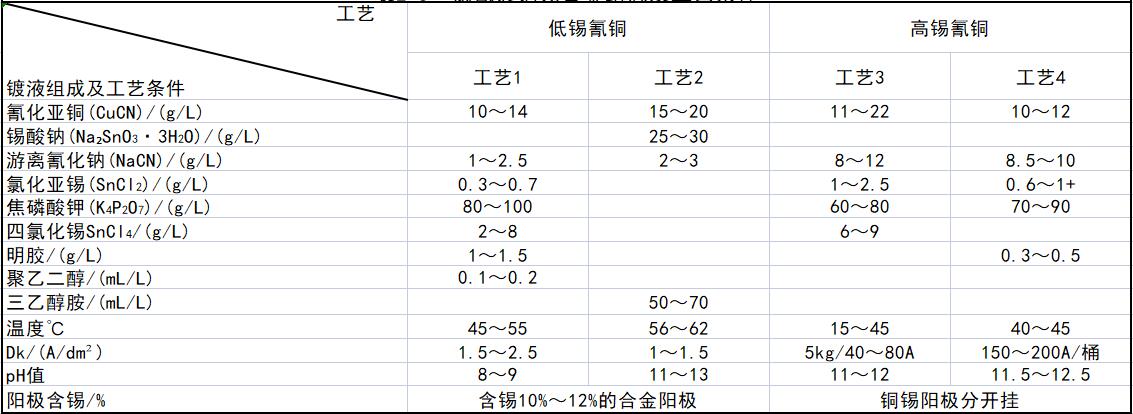

①焦磷酸盐二价锡型和四价锡型低锡青铜工艺规范(见表2-10)

表2-10 焦磷酸盐镀低锡青铜工艺组成及工艺条件

②镀液配制

a.焦磷酸盐二价锡型溶液的配制

(a)将计算量的焦磷酸钾和一半量的磷酸氢二钠溶于热水中;

(b)在搅拌下将焦磷酸铜溶于(a)溶液中;

(c)将氨三乙酸用氢氧化钠溶解后,加入上述混合液中;

(d)调整溶液的pH至8.3~8.8,并过滤镀液;

(e)一边电解,一边在搅拌下加入焦磷酸亚锡,直到完全溶解;

(f)分析调整试镀。

b.焦磷酸盐四价锡型镀液配制

(a)将计算量的焦磷酸钾溶于热水中;

(b)将计算量的焦磷酸铜在充分搅拌下溶于(a)液中;

(c)将计算量的酒石酸钾钠溶于上述溶液中;

(d)将上述混合液加热至70℃,在搅拌下加入锡酸钠,并用酒石酸控制pH值,防止氢氧化铜沉淀,加完锡酸钠后调pH值至工艺规范;

(e)加入硝酸钾,待溶液冷至50℃以下,加入4~6mL/L双氧水,边加边搅拌;

(f)分析调整并过滤镀液;

(g)电解数小时后,加入明胶试镀。

电解明胶:将计算量的明胶泡于冷水中过夜,第二天用温水溶解(含量5~10g/L),加入10~15g/L的氢氧化钾,用不锈钢作电极,通电3~4A/h·L。

③维护管理注意事项

a.焦磷酸盐镀低锡青铜时,二价锡型要防止氧化剂带入,避免四价锡的生成。若作仿金镀层,应严格控制镀液的铜锡比Cu/Sn=(8~9):1,以及金属浓度与焦磷酸根之比P20+=/Cu2++Sn=7~7.5。

b.二价锡要少加勤加,一次加入量不宜多。

c.pH值需严格控制,二价锡型pH<8,偏红,pH>8.9,溶液混浊,降低电流密度上限值。

d.二价锡型用间歇电流,可增加电流上限值,获得光亮、色泽均匀的镀层;四价锡也宜用波动因素较大的单相半波或单相全波,不宜用三相全波。

e.采用阴极移动,有利于提高电流密度上限,对于复杂零件还宜同时采用间歇电源。

本文转载自《合金电镀工艺》编著 曾祥德

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设