(1)超低铬彩色钝化工艺的适用性

低铬彩色钝化配方中,铬酐浓度在3~5g/L,超低铬彩色钝化配方中,铬酐只有1~2g/L,这可看出,在配方中铬酐浓度仅相差2倍左右,但成膜时间却相差得更多。低铬彩色钝化液中成膜时间快,一般只需5~8s,而超低铬彩色钝化液就需要30~60s。从钝化所需时间看出,低铬钝化适宜人工操作,超低铬钝化则适于机械自动化。因人工操作需要时间短,需30~60s,会增加操作人员劳动强度,实践中很难行得通,低铬彩色钝化时间比高铬短,也不需要空气中氧化时间,否则该工艺早就不存在了。我们知道高铬彩钝需要在空气中停留20~40s,而且在此过程中,空气中会有一种氢氧化物气体析出刺激上呼吸道;低铬彩钝化工艺没有这种气体,再加上钝化时间短,所以一直受到青睐。

但因为低铬彩钝化成膜速度快,不适宜用于自动线,而超低铬彩钝化适宜于自动线,是因它的钝化时间较长(30~60s),在设计镀锌自动化程序时,只在钝化位处,加装一个时间程序可调用,正适合于超低铬彩钝化的机械自动操作。超低铬彩钝化膜的防护性能是否比得过高铬钝化?从许多盐雾试验的结果看,超低铬彩钝化膜耐蚀性能至少也可达到4个周期,不比高铬钝化的差。成都市高新电镀环保工程研究所1992年初研究的氯化物全光亮锌铁合金的低铁含量(0.2%~0.8%)。工艺采用超低铬彩钝化(CrO3 2g/L)的试片,经盐雾试验至8个周时,盐雾试验箱出现故障而终止试验,以7个周期(168h)计算,镀层彩色钝化既无白锈,彩虹色泽也未改变,完好如初,反应出超低铬彩钝膜优异的防护性能。

(2)超低铬钝化前稀硝酸出光的必要性

低铬钝化和超低铬钝化都需要在钝化前出光处理。由于这两种钝化液对锌镀层没有化学抛光能力,不像高铬钝化液有着良好的化学抛光性能。这是与高铬钝化不同之处。有的操作人员提出超低铬钝化膜发雾,有时膜层上不去如何解决,原来他是少了一道稀硝酸出光工序所致,不光亮的锌层上形成钝化膜,非但不光亮,而且膜层很不均匀而显雾状。在氯化物镀锌溶液中获得的锌镀层,镀件表面上有一层表面活性剂吸附着,很难清洗得干净。因此低铬或超低铬钝化就很难在其上形成膜层。所以稀销酸出光对低铬和超低铬钝化都是必需的。出光溶液有好多种,有除硝酸外,再加硫酸或氢氟酸,也有用硫酸或双氧水进行化学抛光,我们发现,加硫酸或氢氟酸对提高锌镀层的光亮度并不是太明显,再说随着电镀技术的进步,现在的镀锌层都是比较光亮的;只要能除掉一层膜就行。用硫酸和双氧水来进行化学抛光,虽然能将锌镀层抛得很光亮,但双氧水的清洗就成问题。因为残留的少量双氧水就会破坏下道低铬或超低铬钝化液中的六价铬,使它还原成三价铬离子。所以用双氧水来进行抛光是不合适的,而且成本也高,再简单的配方,还是采用2%~3%含量的稀硝酸。稀硝酸出光后需要进行清洗,如果不清洗,让其带到下一道钝化工艺中去,就会影响到低铬或超低铬钝化液中很敏感的pH值。

稀硝酸溶液能够溶解锌镀层,一般锌离子含量超过3g/L,出光后的零件容易发雾或有黄膜,需要进行全部或局部更换。根据有关单位的经验,在自动线生产中,最好每星期更换掉1/3的出光液,更换下来的溶液可以用来配制或补充低铬白色钝化液。

如果稀硝酸出光后,锌镀层光亮度比不出光时还差或者发黑,这种情况可能不是稀硝酸溶液的问题,而是镀锌液被铜离子杂质污染所致。这两种情况对于经验不足的操作人员可能容易混淆。

出光时间一般都是很短的,时间长了会损失较多的镀层,因此在自动线设计时就要考虑这一问题。但自动生产线不像手工操作,可以随心所欲地掌握时间和长短,一般仅下去上来就得7~8s,所配自动线出光液,其硝酸的含量,可以更低些,例如1.5%~2%。

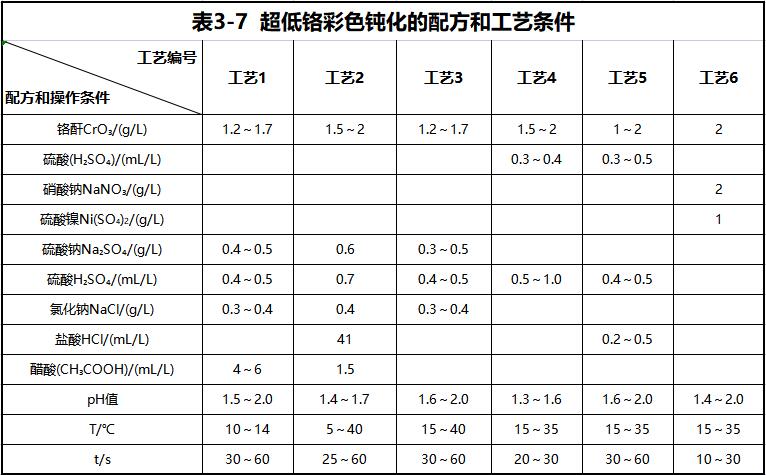

(3)超低铬彩色钝化溶液的配方和工艺

在表3-7配方中可以看到,超低铬钝化液中的铬酐含量都在2g/L以下,在机械钝化过程中,必须采用空气搅拌装置,而且钝化液必须进行过净化处理,也就是不要让压缩机中油污带到钝化液中去。无油的吹吸两用泵可不必进行过滤处理。空气搅拌的管子布在槽子底部,空眼要有大小,就是靠近进气口要小些,以后逐渐放大,靠近终端的最大,这是因为愈靠近终端其压力愈低的缘故。

配方分5种类型。

①铬酐—硫酸—硝酸一氯化钠一醋酸型

②铬酐—硫酸钠一硝酸—氯化钠型

③酪酐一硫酸一硝酸型

④酪酐—硫酸—硝酸一盐酸型⑤铬酸—硝酸钠—硫酸镍

(4)超低铬钝化配方中各组分作用

①铬酐 铬酐的作用与高铬和低铬钝化液中基本一样,它是形成钝化膜所必需的。在超低铬彩色钝化液中,它的最佳范围1.2~1.7g/L。铬酐低,成膜速度慢,铬酐高成膜速度快。铬酐的浓度要与钝化时间相适应,如果机械钝化时间较长,则铬酸的浓度要低些,反之则可高些。

②硫酸、硫酸钠和其它卤族元素离子 硫酸和硫酸钠中的硫酸根是钝化膜的阴离子成膜促进剂,如没有硫酸根阴离子存在,则钝化膜的结合力和色泽,都难以达到要求。超低铬钝化液中在什么情况下需加硫酸或硫酸钠,这要看钝化液的具体条件,尤其要根据溶液pH值来决定。因为超低铬钝化液的pH值范围较窄,要维持其一定值,就需把这两种材料进行选取。当pH值高时,钝化膜结合力又较差时,就可以加硫酸,如pH值在规定范围内,而钝化膜结合力又较差时,可加硫酸钠。卤族元素离子C1-、Br-、I-也是阴离子成膜促进剂,要是超低铬钝化液中有氯离子(CI-)存在时,没有硫酸根(SO2-4)也不要紧。卤族元素多用盐酸或氯化物,碘和溴一般很少用,因它们的价格贵。

③硝酸和硝酸钠 硝酸和硝酸钠都能提供硝酸根离子(NO-3),硝酸根是氧化剂,达到一定浓度时,对锌层有化学抛光作用,如2%~3%的稀硝酸出光液,但在超低铬钝化液中,它的浓度不到1mL/L,是不可能起到抛光作用的,要是加入硝酸或硝酸钠后,钝化膜的色泽比不加的要鲜艳,因为超低铬钝化液的pH值范围很窄,与加硫酸或硫酸钠一样,要看钝化液的具体情况而定,在较多的超低铬钝化配方中,加了硝酸就不加硫酸,而是加硫酸钠,加了硫酸就不加硝酸,而是加硝酸钠,这样pH值容易控制些,要是有足够的操作经验,有把握控制好pH值,则可同时加硝酸和硫酸。有的在超低铬钝化液中加锌粉,没有这个必要,因加锌粉只有一个作用,就是能消耗一些氢离子,提高一些pH值而已,倒不如少加硫酸或硝酸,同样能达到要求。

④醋酸 醋酸是有机弱酸,在超低铬钝化液中,对pH值能起到一些缓冲作用,这样对保证钝化膜的结合力有一定的帮助。

(5)工艺条件的影响

①pH值 超低铬钝化液的pH值控制,对钝化膜的质量仍具重要性。在超低铬彩色钝化液中,pH值是第一个要注意的,它的最佳值范围在1.3~1.7之间,pH值高,成膜速度慢,钝化时间较长,但膜层光亮度好,过高了容易脱膜,pH值低,成膜速度快,钝化时间相应短些,钝化膜结合力一般较好,要是pH值过低,膜层光亮度就较差,有时还会发雾。所以控制好pH值是关键。控制pH值可用0.5~5的精密试纸来测量。测量时间1s较为准确,低于或高于1s,瞬间变化都会影响其准确性。

②温度 温度对钝化膜的质量、成膜速度以及钝化时间都有影响。温度高,成膜速度快,钝化时间短,温度低,成膜速度慢,钝化时间要延长,要是温度过低,钝化膜就较难形成,因此最低不能低于15℃,通常超低铬彩钝化液多在室温条件下进行,但在冬天需要适当加温,夏天一般也不需降温,超低铬彩钝化液的温度要求与高铬和低铬彩钝液没有多大差别。

③钝化温度 超低铬彩色钝化多在自动线上进行,钝化时间大都较长,一般在30~60s之间。前文已述,只需在钝化槽工位处加装一个时间程序可调器来控制钝化时间,钝化时间太长,钝化膜太厚,容易脱膜。应注意,不是自动线也可进行超低铬彩钝化,只要操作人员认真负责就能应用好超低铬彩钝化工艺的。

④工艺流程和热水烫干,在稀硝酸出光—清洗—钝化—清洗—热水烫的工艺流程中需要注意的,当硝酸出光后的清洗进入钝化液之前,要将出光工件在空中停留时间略长一些,待工件上带出的稀硝酸清洗残留液基本回流入槽时再进行钝化,这样做是不让过多的硝酸带入钝化液影响钝化质量。由于超低铬钝化液浓度稀,基本没有黏度,空停时回流速度快,空停时间以3~5s为宜,注意不要出光后一清洗也不空停就进入钝化液了。

为减少钝化废水的排放量,有的在超低铬钝化工艺中,将钝化后的清洗工序省去,直接热水烫,这样将钝化的带出液进入热水槽,所含钝化液能起到补充钝化作用,对进一步提高钝化膜的防护性能是有好处的,而且还减少了钝化废水的排放。

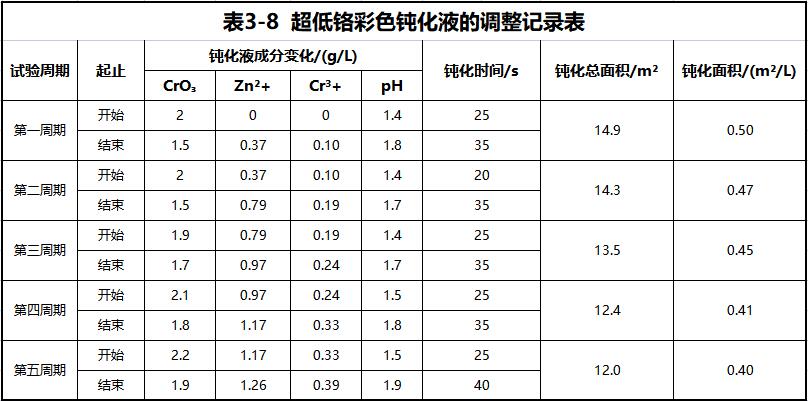

(6)超低铬彩色钝化液的调整控制

超低铬彩色钝化液应用一般时间后,需要进行调整。因为钝化寿命的长短,与钝化液中锌离子积累量有关。这种钝化液的使用寿命,在试验室烧杯中试验时,明显要比在实际生产中的钝化液寿命长。其原因是烧杯内不会掉入工件,而大槽钝化液掉落的工件未及时捞出。镀层被溶解后剩下的铁基体又腐蚀溶解,从而使钝化液因此而使用寿命缩短。如果用塑料板制成多孔的拉网放入槽底,掉落的工件下班时捞起来,钝化液的使用寿命就会延长许多。超低铬彩色钝化液的调整记录表见表3-8。

从表3-8看出,新配超低铬钝化液直到其老化,一般每升溶液钝化2.23㎡的镀件面积,以某厂自动挂镀线为例,线上钝化槽的容积为1500L,可钝化出镀锌件3345㎡。如以年产量最大的6 1/2中型扬声器回盆架来计算,每只面积4.5d㎡,每槽双阴极可挂镀180只,两班制生产,每天6电镀总面积为567㎡,这只1500L的超低铬彩色钝化槽,从配制到调整,可有6天的使用寿命。表3-8表明,随着钝化过程的进行,溶液中Zn2+和Cr3+逐渐增多,调整的周期也逐渐缩短,当Zn2+到达1~2g/L时,钝化液已接近全老化,这时就需要全部或部分掉换。由此可知,在这样大规模生产条件下,配一次钝化液能维持六天时间,应该说该溶液的稳定性还是很不错的。

在生产中,为不使钝化液的比例失调,同时便利操作人员的操作,这更能保证钝化液的稳定,从而也保证了钝化膜层的质量。

本文转载自《合金电镀工艺》编著 曾祥德

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设