(1)概述

在低铬蓝白色钝化工艺发明以前,要获取蓝白色调的镀锌钝化膜,必须要经过两道不同工序:一是高铬彩色钝化,二是用碱性溶液将彩色钝化膜中的六价铬化合物都溶解掉,只剩下极少部分骨架(三价铬化合物)。这两种溶液是完全不同的,前者是强酸性,后者是强碱性,性质上是有冲突的,真是水火不容,酸碱各异。只要把前者高铬钝化的零件清洗得干净些,这样至少需用两道、最好用三道清洗后,再在碱液中漂白,漂白后又要将零件清洗得十分干净,要求不能带碱性,带碱性会加速镀锌层的腐蚀,很快就把蓝白色的美丽色调破坏掉,因此第一道工序漂白,第二道漂白后彻底清洗无任何残留碱液才能成为蓝白色钝化膜,这样太繁杂也不易掌握,后来低铬蓝白色钝化工艺发明后,将原来二次蓝白的老工艺改为一次性蓝白色钝化,简称低铬蓝白色钝化。

从老工艺中要获取蓝白色调的钝化层,可想而知,它所产生的含铬废水比高铬彩色钝化还要多,因为老工艺必须要经过高铬彩色钝化工序,这道工序所产生的含铬废水,应该与高铬彩色是一样的,但形成的彩色钝化膜上毕竟还留着一层六价铬钝化膜,而白色钝化膜的获取,还要把这层彩色膜褪去,褪去的铬离子是一个增量,使废水中含铬量又增加了,所以用老工艺获取的镀锌层蓝白钝化膜,所产生的含铬废水要比高铬钝化的多,生产成本也高,工序多,工人劳动强度更大。

在近一年的低铬钝化试验工作中,我们是把重点放在低铬一次性蓝白钝化上,约占全部时间的3/4,低铬彩色钝化不到三个月就完成全部时间的3/4,低铬彩色钝化不到三个月就完成全部试验工作。

低铬一次性蓝白钝化和后来完成的低铬一次性银白色钝化工艺的优点是显而易见的。当时配制铬酐含量250g/L的高铬钝化液,每升成本需1.33元,而配制1L的低铬蓝白色液,仅需0.06元,老工艺还要配制碱性的出白液,所以新老两种工艺的成本,约要相差25倍多。

老工艺从钝化开始,到工序结束,需要10道工序,而新工艺只需4道,要减少一半以上,这样非但能节约劳动力,而且还大大地节约了用水量。

低铬一次性蓝白色钝化膜质量,无论从外观和抗蚀性能都不比高铬二次白钝化膜差。由于这些优点,低铬一次性蓝白钝化新工艺推广工作是极其迅速的。蓝白色镀锌钝化膜早在20世纪60年代,就被许多人青睐。早先应用在出口非洲和南美洲的后摆钉上,后来又被美、日、欧等许多外商看好,要求大多数出口标准件都要光亮的蓝白色,所以这种钝化膜应用的面很广。在光亮氯化物镀锌溶液中,镀取的镀锌层,都经过一次性低铬蓝白钝化的,其外观宛如镀铬层,比以往老工艺所获得的蓝白色钝化层还要漂亮,因此其应用面更为扩大了。镀锌蓝白色钝化膜还可以用在一些日用五金产品上,作为代铬铬层,这样能大大降低电镀成本。经过特殊的表面处理,蓝白色钝化膜层的抗腐蚀性可以大大增强。

(2)低铬蓝白色钝化膜的成膜机理

前文已述,在老工艺中要获取白色钝化膜,必须先在高铬彩色钝化液中进行钝化,让其形成彩色钝化膜,然后再在淡碱溶液或在不含硫酸的铬酸溶液中,将带彩色的六价铬膜层褪掉。前者操作得好,可得到蓝白色钝化膜,后者则可得到银白色的钝化膜。这两种方法都叫“出白”或“漂白”。虽然经漂白后的钝化膜层,其抗腐蚀性比不上彩色钝化膜,但比起在硝酸中出光后的锌镀层来,还是有较大提高的。因为硝酸出光,锌层上是没有钝化膜的,而上述漂白工艺获取的锌镀层表面,虽然也检测不出六价铬,但还留有少量的三价铬化合物。三价铬化合物愈多,钝化膜的耐蚀性也愈好,从外观看,膜层愈呈现蓝白色,三价铬化合物愈少,钝化膜层的耐蚀性也愈差,看上去蓝白色不明显。盐雾试验结果也表明,蓝白色钝化膜的耐蚀性比银白色的要好,比黄白色的更好。

我们曾做过分析,蓝白色钝化膜中三价铬含量0.83mg/d㎡,而银白色钝化膜中三价铬含量仅为0.016mg/d㎡,两者相差在4倍以上。从分析结果不难看出,蓝白色钝化膜之所以耐蚀性比银白色钝化膜好,就是蓝白色钝化膜中三价铬化合物多。

我们已讨论过彩色钝化膜的成因和它的结构式。如彩色钝化膜主要是铬酸锌、重铬酸锌等六价铬化合物及三氧化二铬等三价铬化合物所组成,那么它在碱性溶液中将会发生如下反应:

ZnCrO4+2NaOH-Na2CrO4+Zn(OH)2

ZnCr2O7+2NaOH-Na2Cr2O7+Zn(OH)2

Cr2O3+2NaOH-2NaCrO2+H2O

彩色钝化膜主要由六价铬化合物所组成,它在碱性溶液中极容易溶解,尤其是彩色钝化膜在干燥前,膜层是疏松和娇嫩的,只要一接触碱液,就立即溶解,因而彩色钝化膜被褪去。由于三价铬化合物在常温的淡碱溶液中不被溶解,所以它便被保留下来,正是这种三价铬化合物与锌镀层结合,使镀锌层表面呈现出一层蓝白色的近似铬镀层的悦目色调。

碱液浓度或温度升高,钝化膜的溶解就变得剧烈起来,甚至波及到锌镀层,因为锌是两性金属,既能溶解于酸,也能溶解于碱。这时出来的锌镀层外观变成黄白色,光亮度也很差,实际上已没有钝化膜,所以这种黄白色钝化膜的抗蚀性是最差的。

下面我们将讨论,在低铬一次性蓝白色钝化液中钝化膜的形成过程。从低铬蓝白色钝化液组成看,其总酸度并不比高铬三酸钝化液低,而且这种溶液所含的铬离子浓度甚低,所以在溶液中成膜是没有可能的。这也就是说,它充其量只能起到化学抛光作用,下述两个方程式将占主导地位:

3Zn+2NO-3+8H+——3Zn2++3NO+4H2O

Zn+2SO2-4+2H+——Zn2++SO2-4+H2 ↑

只有当工件离开钝化液的液面后,仅靠沾黏在工件表面上的钝化液与锌镀层起反应,由于这种钝化溶液的黏滞度低,因此沾黏的溶液十分有限。随着反应的继续进行,使钝化液中氢离子浓度逐渐降低,才开始形成钝化膜。由于该溶液所含铬离子浓度低,沾黏层薄,而且酸度又高,在上述两个反应方程式进行中,随着氢的析出(新生态的氢对六价铬是强烈的还原剂),本来数量很少的六价铬离子在反应过程中,几乎全部还原成三价铬,pH值升高后,将主要形成Cr2O3的化合物:

2Cr3++60H——Cr2O3 · H2O

如果溶液中酸度低,而六价铬离子的浓度又高,则因为在反应过程中,析出氢离子和溶解掉的锌离子,还不足以还原掉全部的六价铬离子,这时的钝化膜,就会出现淡淡的红色,说明在这种钝化膜中,存在着六价铬化合物的成分。从耐腐性试验要求看,这种钝化膜应该比蓝白色的膜层要好,实践表明,在锌层钝化膜中,只要存在极微量六价铬离子,其耐盐雾试验的能力,就明显要高得多。当然纯粹为追求表面色泽一致,要求不能带一点点红色,这对于小的零件来说,可能问题不大,但对面积大的零件,尤其是大平面产品,提出这样的要求,未免是一种苛求,或者提出者并不懂得电镀和钝化。有人还要拿到太阳光下面去照,除非是镀铬件,对镀锌钝化件来说,不会没有一点红色的,所以这种要求是不科学的,也就是,我们电镀业是无法达到的。

分析结果表明,从酸度较高而铬酸浓度又低的溶液中,获取的蓝白色钝化膜层中,是检不出有六价铬离子的,三价铬离子含量的平均值为0.073mg/d㎡,稍低于老工艺两次获取的蓝白色钝化膜中,三价铬离子平均值0.083mg/d㎡,而高于老工艺银白色膜层中的三价铬离子的平均值0.016mg/d㎡。

从理论分析认为,在白色钝化膜中,三价铬离子愈多,应该是耐腐蚀性愈好,但在实际生产中都有距离。开始我们原以为低铬一次白钝化膜中,三价铬仅略低于高铬两次蓝白色钝化膜,想象其耐盐雾试验性能,应该与之相接近,但实际盐雾试验结果表明,低铬一次性白钝化膜,耐盐雾能力只与老工艺获取的银白色膜层差不多,而耐盐雾能力相差很多,我们分析认为,一次性低铬蓝白钝化膜,三价铬骨架结构可能不如高铬二次钝化膜来得紧密所致,也可能是它的三价铬主要不是以Cr2O3的形式存在所致。为解决此问题,我们又进行过一段时间的试验,最后在末道热水烫干工序中,加入少量铬酐,才解决了这一难题。

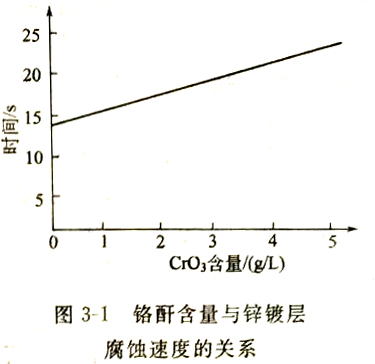

热水中的铬酐加入量0.3~0.5g/L,少加则耐蚀性能差,多加又会使钝化膜出现红色,因此必须要控制好,并要及时进行调整,这才能做到色泽和耐盐雾性能两者兼顾。经试验测得,在热水中加入0.3g/L的铬酐,钝化膜中的三价铬离子增加到0.094mg/d㎡,且还有上述新老两种工艺都检测不到的六价铬离子出现,含量为0.002mg/d㎡。加入0.5g/L铬酐,钝化膜中三价铬更增加到0.099mg/d㎡,六价铬离子也增加到0.004mg/d㎡。这样非但新工艺的三价铬离子超过了老工艺,且还增加了耐盐雾性能更好的六价铬离子。我们切莫轻视这些看来微不足道的六价铬离子的作用,经多次试验表明,只要有极少量的六价铬存在,白钝化膜的耐雾试验能力就会有较大的提高。为强调最后一道热水烫干工序中放入少量铬酐的重要性。我们不妨把低铬一次性白色钝化液看成是化学出光溶液,而把热水烫看成是钝化液,但在实际操作中,对低铬一次性白色钝化工序也不能马虎从事,因为这种钝化液酸度高,在溶液中是不能形成钝化膜的,只有在空气中停留一段时间,且停留的时间还要比烫不加铬酐的热水要长些,因为如果空气中才能含有六价铬的白钝化溶液比仅含三价铬的白钝化溶液钝化出的耐蚀性要好,化学抛光性能也略有提高,对锌镀层的化学溶解速度减慢。图3-1是在白色钝化液中铬酐含量对锌镀层溶解速度的关系,该图表示在不同铬酐含量中锌镀层被钝穿所需要的时间。镀锌层厚度为8μm。

该溶液的配方为:三氯化铬5g/L,硝酸40mL/L,硫酸10mL/L,盐酸15mL/L,铬酐0.5g/L,T=15℃。

从图3-1可看出,配方中含有六价铬是有利的,可明显减缓锌层的溶解速度。

当工件离开钝化液后,由于该溶液黏滞度低,锌层表面带有的钝化液为数很少,且溶液中六价铬在空气停留时正被完全还原成三价铬,所以清洗废水中含六价铬极微。钝化液中的六价铬离子,在氢 和氟离子的作用下,也很快被还原成三价铬离子,所以钝化液中的铬酐要进行必要的补充。 经试验,每升钝化液平均钝化300d㎡的镀锌件,需补充铬酐2g/L左右。

②氯化铬(CrCl3) 氯化铬又称三氯化铬,是三价铬化合物,也可用硫酸铬来代替。 三价铬化合物用适当的配方组合,也能进行白色钝化,据报道耐腐蚀性还不错。试验表明, 在新配的一次性低铬钝化液中如加入氯化铬2g/L(相当Cr3+0.4g/L),便能使白钝化膜带 蓝色,比不加时好看些,如果不在钝化液中加三价铬化物,也可将报废的镀锌件进行处理, 以让溶液因化学反应而产生一定量的三价铬离子。以后随钝化的进行,三价铬会愈来愈高, 这就不必再增加它。实践中发现,三价铬过高,对钝化层并没有带来好的结果,反而会使钝 化膜发雾,试验中还发现,当氯化铬在60g/L以上时,钝化膜会出现雾翳状的蓝紫色,这可能是表面生成不稳定的Cr2+和Cr+的化合物:

Cr3++e===Cr2+ E0=0.41V

Cr3++Ze===Cr+ E0=-0.56V

这种带雾翳状紫色的钝化膜层,耐蚀性能并不好。

③硝酸(HNO3)硝酸是强氧化性的酸,对锌层有较好的化学抛光作用,但浓度过 高,对锌镀层的腐蚀加剧,由于过腐蚀,反而使镀层失去光泽。在1#和2#配方中,硝酸的 浓度一般在30~50mL/L为宜。硝酸含量过高,反应中析出氮氧化物增多,对人体有害; 4#和5#是超低铬白色钝化剂,硝酸含量分别为10mL/L和5mL/L,且不再加入硫酸和氢 氟酸,这是在原有铬盐钝化配方基础上的重大改革,这两种蓝白色钝化剂,耗酸量少,成本 低,废水处理也比较容易;尤其对锌镀层的化学溶解极少,特别是5#配方,硝酸浓度只有 5mL/L,对锌镀层的化学溶解,几乎可以忽略不计;因此,如果厚度要求是同样的,从而 可缩短电镀时间,这还可降低生产成本。

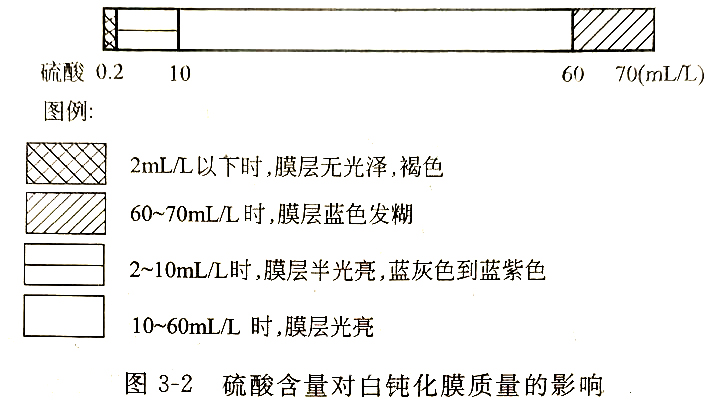

④硫酸(H2SO4) 硫酸的加人,对溶液的总酸度有提高,这就可减少硝酸的含量。 这是对1#~3#配方而言的,因4#-5#配方根本没有硫酸,在下列基本配方中,对硫酸含 量作了试验:

铬酐5g/L,三氯化铬10g/L,硝酸30mL/L,盐酸20mL/L,硫酸是变量0~70mL/L。

从图3-2,可以看出,硫酸的含量范围很宽,为尽量减少对镀锌层的损耗,硫酸含量太 高不合适,适宜浓度为10~15mL/L。

⑤氟和氯离子(F-和C1-)氟和氯离子在卤族元素中,氟比氯对金属更具氧化性。氟是一种体积小的负电性较强的卤族元素。它对锌镀层有着强烈的氧化作用,对六价铬离子则能起还原作用,由于它是氧化剂,对锌镀层能起到化学抛光作用,作用原理与三酸高铬钝化液中的铬酸有相似之处,也因它对六价铬有较强的还原作用,所以加入后,有助白色钝化膜外观的清亮程度,即能消除隐约的仿佛有雾翳状的膜层,使钝化膜呈现出清亮带蓝白色的美丽色调。以氟化钠计,加入量2~4g/L,以氢氟酸计,加入量2~4mL/L。因为它对六价铬有较强的还原作用,如加入过多,钝化液很快就变成绿色,这是Cr6+还原为Cr3+的标志,是我们所不希望的,但少量加入都非常有益,除使膜层较光亮外,还能提高膜层耐蚀性能,这种耐腐蚀性的提高,大概是膜层光亮度提高的结果。我们知道,表面愈是光滑的镀层,在同样厚度条件下,耐蚀性也愈好。

氟是毒性较强的元素,会不会对水质发生新的污染,我们认为不会的。因钝化液中含量就不高,到清洗废水中含量就更低。原来我们饮用自来水中,水厂为增进人体健康和减少龋齿的发病率,特地还加入氟元素。据有关资料报道,上海地区自来水中加氟后,龋齿发病率降低了47.7%,广州地区自来水加氟后,龋齿减少50%左右。这些数字表明,少量氟元素对人体是无害的,而且还是必需的。因此钝化所产生的少量氟离子,对江河水质是不会污染的。

但氟离子对陶瓷有溶解作用,因此不能用陶瓷作钝化槽,可用塑料槽或衬塑的铁槽。

在早期推荐的配方中,都有氯离子,不是加盐酸,就是加氯化钠,盐酸的加入量为15mL/L左右,氯化钠加入量为15~20g/L,氯离子也是一种负电性较强的卤族元素;对锌层能起到氧化作用,因而也有少许化学抛光作用,但它的抛光性能不如氟离子好。如果加入的是盐酸,钝化液的酸度又高了不少,加速了锌镀层的化学溶解。在发现氟离子后,由于它的作用好,加入量又少,又不会加速镀层的化学溶解,因此后来已趋向不加盐酸了。

至于表3-9中4#和5#配方,既不加硫酸,也不加盐酸,且硝酸含量又很低,但钝化膜蓝色和蓝绿色极佳,这是有特殊的还原剂所致。

(5)工艺条件的影响

①钝化时间的影响 在1#~3#配方中,由于钝化液的酸度很高,锌层的化学溶解速度非常快,为尽可能减少镀锌层的损失,所以钝化时间要尽可能短,在镀层较光亮条件下,工件浸入溶液应立即提高,一般2s左右即可。如果锌层光亮度欠佳,则需先化学抛光后,时间可适当延长些,只是加大镀锌层损耗。这几种钝化液都不宜做机械自动钝化,因对锌层化学溶解太快。适宜机械自动钝化的,只有5#蓝绿色钝化剂,因这种溶液酸度低,对锌层化学溶解几乎可以忽略不计,所以即使浸入时间较长,锌层化学溶解还是不多的。

为获取蓝白色或蓝绿色的钝化膜层,空停时间十分关键,要比浸入的时间更重要。因这几种钝化液都是在空停中才能成膜,空停时间与溶液配方及溶液和空气温度有关,如对于新配制好的溶液,它的酸度较高,这时空停时间应长些,随着钝化的进行,溶液中的酸度逐步降低,空停时间可逐渐缩短,不然膜层就会发黄白色,且光亮度也不佳,钝化液和温度低时,氧化还原反应速度减慢,这时空停时间就要适当延长,不然膜层太薄,不能出现蓝白色。空停时间一般在5~15s之间,操作人员要自己去体会掌握。如是小零件放在篮子里钝化的,则空停时,必须不断翻动,使钝化膜均匀,如翻动不均匀,我们可以看到篮子中的零件,上下色泽是不一样的,往往上面和篮子四周蓝白色,篮子中间都黄白色,这是因为上面和篮子四周接触的空气多,中间接触空气少所致。有经验的操作人员,在空停中将篮子翻动时,心中会默默地数数,这才能精确掌握好时间,而使钝化膜色泽基本一致。这即使相差1s,色泽也是不同的,只有这样,才会对这个问题重视起来。

②热水中铬酐浓度和水温的影响 前面已述,往最后一道热水烫工序中,放入少量铬酐,对提高白钝化膜的耐蚀性影响很大,这不可小看它,加入同样含量的铬离子的重铬酸钠,耐蚀性没有加铬酐的好,这可能与溶液的酸度有关。如加人重铬酸钠的同时,又加入硫酸的话,作用可能会与加入铬酐一样,热水中铬酐含量0.2~0.5g/L,低于0.2g/L,耐蚀性能提高不多,高于0.5g/L,钝化膜则会有轻度的彩虹色出现,对此,我们曾作过盐雾试验和50%盐酸溶液所产生的盐酸酸雾试验,发现铬酐含量在0.2~0.5g/L范围内,对耐蚀性没有太大差别,这给我们在大生产中控制创造了有利条件。

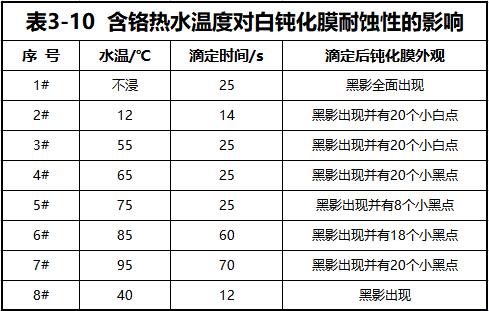

至于热水的温度似乎高一点好,因白钝化膜主要是三价铬化合物,它们在热水中是不溶解的。我们曾作过水温对膜层耐蚀性能试验,钝化液是1#配方,铬酐含量为5g/L,但水温不一样,用20%硝酸铵溶液作滴定试验,结果如表3-10所示。

为获取蓝白色或蓝绿色的钝化膜层,空停时间十分关键,要比浸人的时间更重要。因这几种钝化液都是在空停中才能成膜,空停时间与溶液配方及溶液和空气温度有关,如对于新配制好的溶液,它的酸度较高,这时空停时间应长些,随着钝化的进行,溶液中的酸度逐步降低,空停时间可逐渐缩短,不然膜层就会发黄白色,且光亮度也不佳,钝化液和温度低时,氧化还原反应速度减慢,这时空停时间就要适当延长,不然膜层太薄,不能出现蓝白色。空停时间一般在5~158之间,操作人员要自己去体会掌握。如是小零件放在篮子里钝化的,则空停时,必须不断翻动,使钝化膜均匀,如翻动不均匀,我们可以看到篮子中的零件,上下色泽是不一样的,往往上面和篮子四周蓝白色,篮子中间都黄白色,这是因为上面和篮子四周接触的空气多,中间接触空气少所致。有经验的操作人员,在空停中将篮子翻动时,心中会默默地数数,这才能精确掌握好时间,而使钝化膜色泽基本一致。这即使相差1s,色泽也是不同的,只有这样,才会对这个问题重视起来。

②热水中铬酐浓度和水温的影响前面已述,往最后一道热水烫工序中,放入少量铬酐,对提高白钝化膜的耐蚀性影响很大,这不可小看它,加入同样含量的铬离子的重铬酸钠,耐蚀性没有加铬酐的好,这可能与溶液的酸度有关。1如加人重铬酸钠的同时,又加入硫酸的话,作用可能会与加入铬酐一样,热水中铬酐含量0.2~0.5g/L, 低于0.2g/L,耐蚀性能提高不多,高于0. 5g/L,钝化膜则会有轻度的彩虹色出现,对此,我们曾作过盐雾试验和50%盐酸溶液所产生的盐酸酸雾试验,发现铬酐含量在0.2~0.5g/L范围内,对耐蚀性没有太大差别,这给我们在大生产中控制创造了有利条件。

至于热水的温度似乎高一点好,因白钝化膜主要是三价铬化合物,它们在热水中是不溶解的。我们曾作过水温对膜层耐蚀性能试验,钝化液是1*配方,铬酐含量为5g/L,但水温不一样,用20%硝酸铵溶液作滴定试验,结果如表3-10所示。

注:1.上述出现黑点的面积是在0, 04dm2的表面上。

2.还做了在恒温烘箱中烘干老化试验,温度分别为60℃、80℃、100℃和120℃,时间为30min,结果与不老化而用离心甩干的一样,所以白钝化膜不需烘干老化。

3.8#试样是在无铬抛光溶液中获得的,与白饨化液中获取的钝化膜在量上有明显的差距。

从表3-10可看出,在含有少量铬酐的热水烫中,提高温度可以提高白钝化的耐蚀性能。

所以将热水温度保持在85°C以上是合适的。

③钝化篮子材质的影响)小零件在钝化时,大都放在特制的篮子中进行,而篮子的材质,对钝化膜的质量是有影响的,多数钝化篮子是用铁丝编织的,有的再在铁丝上套软聚氯乙烯塑料管。这两种篮子用作低铬白钝化都不行,接触铁丝杠的零件,表面会产生白雾状花斑,这是因为锌镀层与铁离子发生反应的结果。套上塑料管似乎能解决这一问题,但新的可以,但用不了多长时间,塑料管就破损了,这使钝化液渗透进去,也会造成对锌层的腐蚀所以这两种篮子都不能用,应该用不锈钢网制作的篮子,虽一次投人成本高些,但它能经久耐用,且钝化质量有保证。

本文转载自《合金电镀工艺》编著 曾祥德

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设