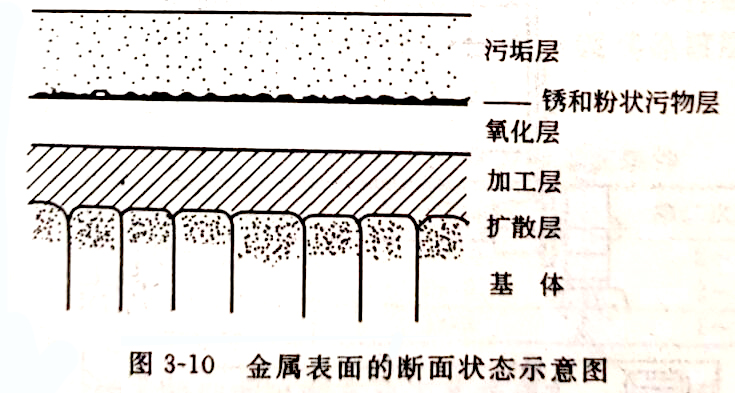

经过机械加工或采用各种方法成型的零件表面残留有各种油污、金属屑,甚至氧化皮、锈层、毛刺等,如图3-10所示。除了进行机械整平及有机溶剂等初步除油之外,尚有用化学溶液去处理镀件表面的各种方法,如碱液、酸液的除油、除锈,表面化学抛光、弱浸蚀除残锈、活化金属镀件的表面等。

碱液除油就是借助碱液的化学作用,清除工件表面的油脂及污物,达到净化工件表面的目的。这种方法适用于钢铁和一些不受碱腐蚀的金属如镍、铜等。由于碱液材料价格较低,无毒安全,操作及使用简便,设备较简单易造,并便于管理,已得到广泛应用。但简单的碱液除油法,除油时间长,而且要加热,脱脂的效果也不太理想,所以这种方法目前已被用作初级除油使用,对要求清洁度高的工件,碱液除油后还要进一步处理。近年来,在碱液除油的基础上,增加了一些促进的措施,使这种较为传统且应用较广的方法变成多种除油效率更高、质量更好的方法。如电化学法,就是在碱液除油的基础上增加了电流。又如用超声波强化法,可提高除油速度。再有是在碱液添加表面活性剂及其他成分已成为当前研发和应用得最多的各种水基清洗剂。

(一)碱液除油的原理

碱液是由碱性化合物组成的,其中最主要的成分是碱,它是一种水溶液呈碱性反应的电解质溶液,其碱性反应式为:

NaOH⇋Na++OH-

碱性盐在水溶液中水解,生成碱性介质:

Na2CO₃+2H₂O⇋2Na++2OH-+H₂CO₃

水解程度随碱化合物浓度的降低和溶液温度的升高而增加。金属表面的油脂与碱液中的碱发生化学反应生成肥皂的过程称为皂化反应:

(C17H35COO)₃C₃H₅+3NaHO→3C17H35COONa+C₃H₅(OH)₃反应产物硬脂酸钠(即日常生活中使用的肥皂成分)和甘油都溶于水,所以作用的结果是油脂被除掉并溶入碱液中。但能产生以上皂化反应作用的油脂必须是动植物油中的主要成分硬脂酸酯。矿物油是碳氢化合物,所以不能用上述方法除去,必须用乳化法,通过乳化作用清除。

当矿物油与乳化剂作用后,会变成很多微细的小油珠并分散在溶液中,形成两种不相容的液体混合物的乳浊液。乳化剂是一种具有表面活性的物质,当有油污的工件浸入有乳化剂的碱液中时,乳化剂吸附在相应的界面上,吸附在金属表面与溶液界面之间的乳化剂,它的亲水基团向着溶液,使金属与溶液界面的张力降低,溶液对金属表面的渗透作用增加,润湿性增强。因此溶液对工件表面油膜的排挤作用加强;同时吸附在溶液与油膜界面的乳化剂也使界面的张力降低,增加了溶液与油膜间的表面积。在流体动力因素的作用下,油膜被破坏,分裂成细小的油珠,脱离工件表面转到溶液中形成乳浊液,实现了除油的目的。在工业生产应用中,由于油脂大多数属于非皂化性的矿物油,而且单靠皂化作用除油的时间长,除油不彻底,所以大部分的除油是靠乳化作用完成的。同时在乳化除油过程中都要加热和增加搅拌措施,以便使乳化作用得更快、更好,提高除油效率。

如果在碱性除油液中添加适量的表面活性剂,则有数倍以上的脱脂效果。

(二)碱液除油的材料及配方工艺

1.碱液除油的化学材料

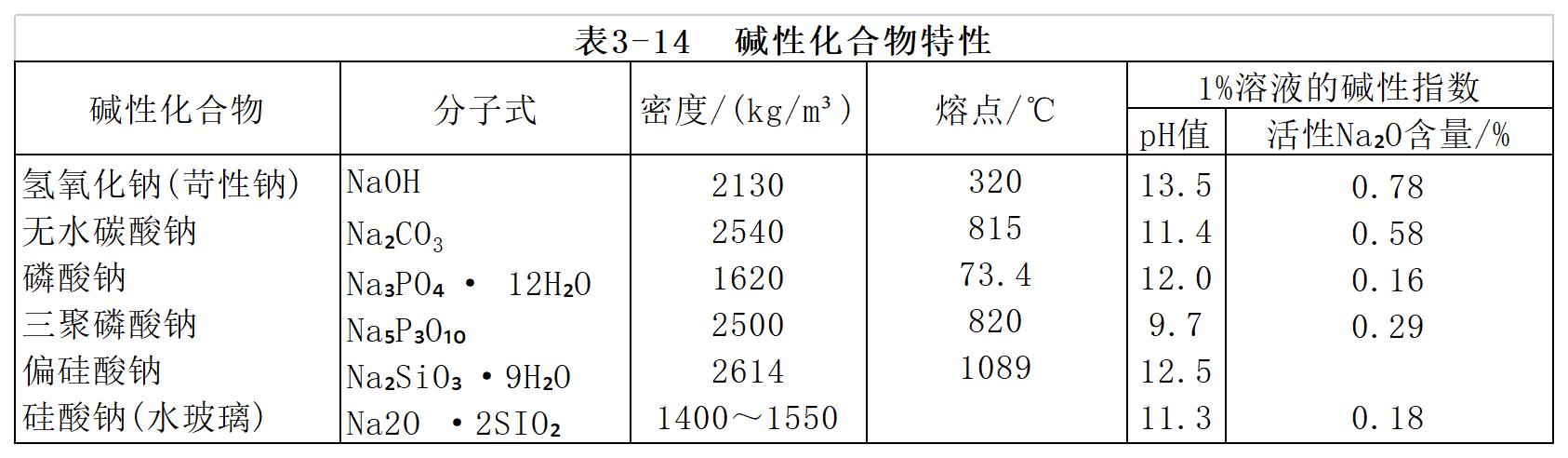

常用碱性除油液的主要成分有氢氧化钠、碳酸钠、磷酸盐、硅酸钠、硼酸钠及其他显碱性的盐类化合物。除油液大多由这几种成分中的两种以上及根据需要添加的其他成分所组成,以达到最佳的除油效果。考虑选择碱液成分以组成最优的除油配方时,应充分考虑这些成分的除油能力,是否能溶解油脂,能否形成较高的碱度,并且有分散胶体物质的作用,化学稳定性好,耐热,无毒,对工作表面及设备不腐蚀或损害,并且要易于清洗。碱性除油溶液成分的含量允许变化范围较宽,一般没有严格的要求。各单位使用的除油液的配方差别较大,没有统一的要求,更没有标准。如氢氧化钠的含量太低时,除油效果不好,但也不能太高,太高了使肥皂的溶解度变小,也会降低除油效果。因此,要充分了解并利用各种组分的性质和性能,才能选好各组分的搭配,各主要组分的特性见表3-14。碱液材料中的各种碱性物质是用来中和游离脂肪酸,使油污皂化、乳化,保持氢离子一定浓度和软化水的。

2.碱液除油的配方及工艺条件

2.碱液除油的配方及工艺条件

从各种碱液清洗材料的作用可以看出,工业油污的组成成分复杂。用单一的碱类物质清洗除油时,受化合物固有特性的影响,清洗的效果是不理想的,所以通常都是几种物质搭配组成碱液除油液,由于表面活性剂的作用,又在原有几种碱性物质搭配的基础上添加各种用途的表面活性剂配制成了新的碱液。碱和表面活性剂的协同效应使除油清洗能力增加,同时价格便宜,效果良好,已广泛在脱脂清洗工艺中应用。

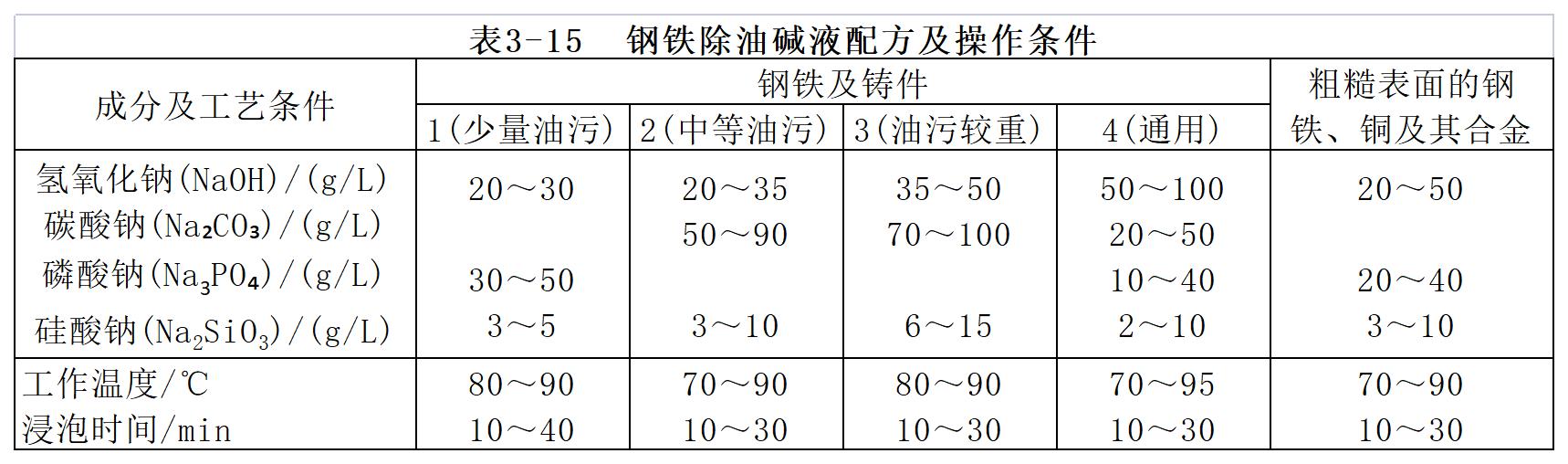

表3-15所列为普遍用于金属(钢铁、铜及铜合金)表面预处理除油的配方,在通常的情况下不用添加活性剂,由磷酸盐及硅酸盐起乳化作用,这种配方适用于普通除油的需要,用料来源方便,价格便宜,容易操作,但需加热至较高的温度,并用热水清洗。

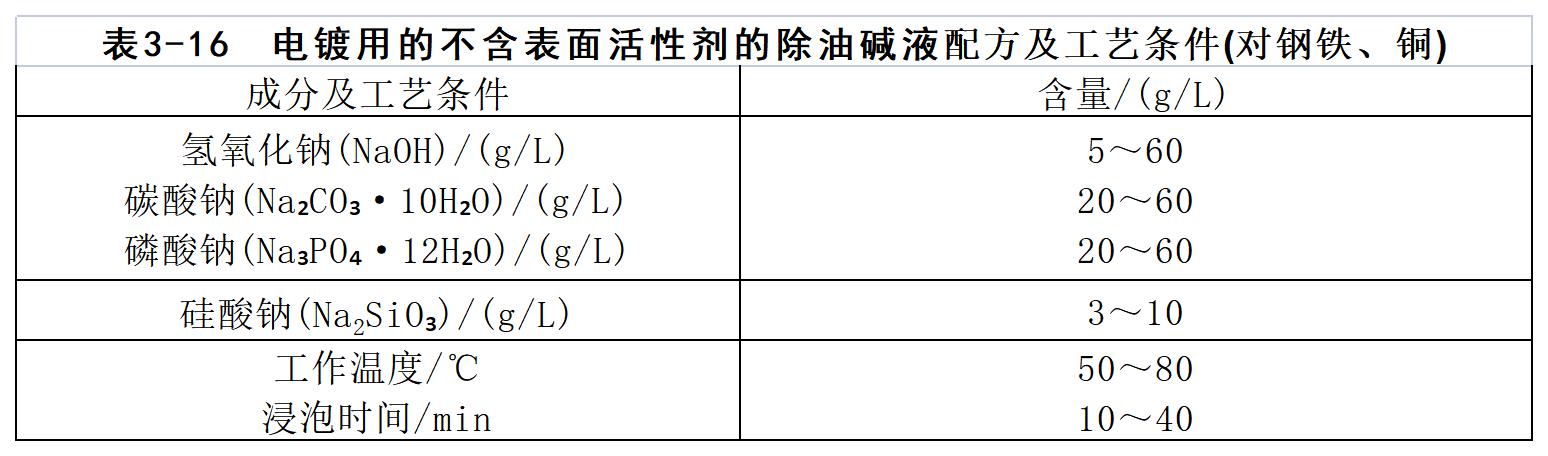

碱液除油在电镀前处理及其他表面处理中用得很普遍又有较好的效果。常用的碱液除油由于不添加表面活性剂,虽然它的组分具有皂化和乳化的功能和作用,但是乳化作用还是不够,对镀层结合力要求高,电镀液为酸性或弱碱性时,这种方法是不够的。对镀层质量没有保证,添加表面活性剂以增加乳化能力时,由于表面活性剂被金属的表面吸附,又增加了除油后的清洗难度。如清洗不干净,也同样影响电镀层的质量,特别是当镀件表面的油污主要是矿物油时,必须要用电解除油对表面作进一步的清洗,以获得洁净的表面。

表3-16所列为典型的钢铁零件表面电镀前的除油碱液配方。在实际应用中可选定应控制的最适当范围并控制在10g/L左右。 以钢铁制件为主的除油液,油污较重的情况下可选用上限,除油效果较好,但相应的材料成本会增加;一般情况可选用中限;对于有色金属的工件则适宜采用下限。用于轻金属的溶液,碱也不宜太浓,增加Na₂SiO₃有助于缓蚀作用。

以钢铁制件为主的除油液,油污较重的情况下可选用上限,除油效果较好,但相应的材料成本会增加;一般情况可选用中限;对于有色金属的工件则适宜采用下限。用于轻金属的溶液,碱也不宜太浓,增加Na₂SiO₃有助于缓蚀作用。

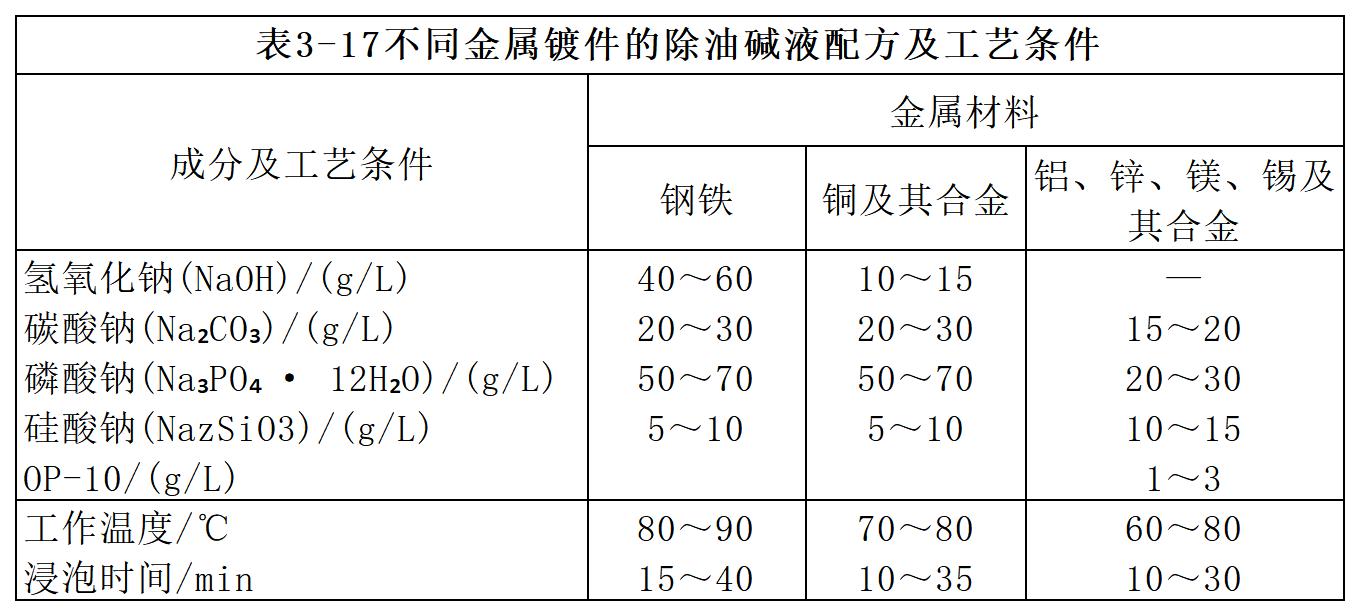

目前很多溶液的配方都添加了各种表面活性剂,这是新型的、有效的溶液配方,可以降低除油温度,节约能源。特别是在油污不严重的情况下这种方法更好,可以达到减少强碱的用量及降低室温操作条件的目的(见表3-17)。常用的表面活性剂主要是一些非离子型或阴离子型的表面活性剂,也有一些商家自己泡制组合成了混合型活性剂添加剂。常用的几种为石油磺酸、十二烷基硫酸钠、聚氧乙烯脂肪醇醚、聚氧乙烯烷基酚醚(OP-10)等。 普通的除油施工采用通用型的碱液配方更为有利。因为它的适应性强,可以增加生产线的柔性。对大型的制造厂,清洗大量工件及较定型的产品宜采用专用除油作业流水线或除油清洗机,可以配置最有效、最好的除油液。总之,配方的选择应考虑除油效果、除油质量及总体的经济效益。例如,对电镀工件的除油来说,除油液中添加表面活性剂可以提高除油效率,降低操作温度并节约能源。但表面活性剂加入清洗液后使进入溶液的污油更难清除,并且有些金属材料镀件表面吸附表面活性剂后较难清洗干净,会造成镀液的污染,干扰甚至降低电镀质量。表面活性剂含量更高时,容易使溶液中泡沫增多并且外溢,夹带有易燃易爆的气体则更坏,同时使溶液寿命缩短。而不加表面活性剂的溶液成本比较低,可以通过经常性地清除溶液表面的浮油,延长除油液的使用寿命。因此在不同的应用场合和范围,可以选择不同的除油液。

普通的除油施工采用通用型的碱液配方更为有利。因为它的适应性强,可以增加生产线的柔性。对大型的制造厂,清洗大量工件及较定型的产品宜采用专用除油作业流水线或除油清洗机,可以配置最有效、最好的除油液。总之,配方的选择应考虑除油效果、除油质量及总体的经济效益。例如,对电镀工件的除油来说,除油液中添加表面活性剂可以提高除油效率,降低操作温度并节约能源。但表面活性剂加入清洗液后使进入溶液的污油更难清除,并且有些金属材料镀件表面吸附表面活性剂后较难清洗干净,会造成镀液的污染,干扰甚至降低电镀质量。表面活性剂含量更高时,容易使溶液中泡沫增多并且外溢,夹带有易燃易爆的气体则更坏,同时使溶液寿命缩短。而不加表面活性剂的溶液成本比较低,可以通过经常性地清除溶液表面的浮油,延长除油液的使用寿命。因此在不同的应用场合和范围,可以选择不同的除油液。

(三)碱液除油的工艺及设备

碱液除油也有多种方法,如浸泡法、喷射法、蒸气法、联合处理法和手工擦拭法等。其中用得最多最普遍的是浸泡法和喷射法,它们可以适用于各种需要的工序及场合,设备简单,易操作,安全无毒,可以半手工操作,也可以自动化、机械化处理。

对于电镀用的金属工件,无论采用何种方法,在碱液除油后,对工件表面必须认真进行漂洗,最好先用热水浸洗一遍,然后根据表面的洁净情况进行热水、温水或冷水的不断漂洗,一直进行到漂洗液中的化学除油液浓度很低为止。一般要求漂洗液中的碱液除油液浓度为原来碱液浓度的3%以下,以免残留清洗剂对工件表面造成污染,特别是用硅酸盐作碱液组分时,它黏附在被洗工件表面的膜很难清洗干净,用表面活性剂作乳化剂时,表面活性剂也会吸附在表面上。如果这些除油产物不清洗干净,会对电镀工序造成麻烦,影响镀层质量。其他用途的除油,可根据需要制定除油及清洗工艺条件。

1.浸泡式除油

浸泡法就是将要除油的金属工件放进有碱液或混合碱液的除油浸泡槽中,工件完全浸没在碱液内,槽内有加热装置可调整溶液的温度,溶液的温度愈高愈有利于皂化反应和乳化作用的进行,可以用手工搅拌或安装搅拌桨进行机械搅拌以强化除油的过程,必要时可以用超声波振荡强化浸泡的效果,提高除油效率,加快除油速度,并且提高除油的质量,采取的各种措施主要根据需要及生产实际情况而定。

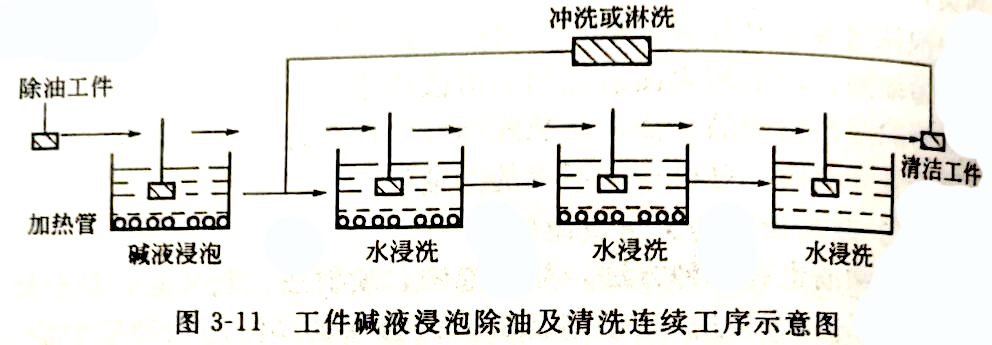

浸泡足够的时间后,工件的表面油污被除去。然后将工件移出进行连续浸泡或冲洗,直至把表面附着的污物除净,并将工件于燥,避免生锈。图3-11为工件碱液浸泡除油及清洗连续工序示意图。水浸洗槽内可安装搅拌或超声波振荡装置,这样可以提高清洗效率和清洗洁净度,但成本会相应增加。

2.喷射式除油

喷射法除油就是用高压喷嘴或喷枪将碱液直接喷射到工件的表面上,通过除油碱液的化学活性和油膜的皂化反应或产生的乳化作用使油污变成小油珠,并通过喷射液的冲击作用使油膜加速撕裂,分散的小油珠也随着喷射的碱液离开工件表面。喷射法除油可以在室温操作,也可以把碱液加热到一定的温度,然后再喷射,因此,喷射除油的效果与喷射液的温度及压力有很大的关系。一般来说,温度高、压力大的喷射除油效果比较好,速度也比较快。在选择合适操作条件的情况下,除油要比浸泡法快,效果也比浸泡法好,同时也有利于机械化、自动化及连续操作。但喷射法除油容易和空气中的氧接触,特别是喷射结束后,很容易生锈,因此要及时冲洗干净并吹干,马上进入下一步工序。

(四)碱液除油效果的影响因素

碱液除油效果的影响因素很多、很复杂,但主要的影响因素有碱性除油液中的各种成分的配比是否合理,除油液的温度,被脱脂工件本身的材料及含油量,以及除油过程中是否采用强化措施和所定的除油时间是否足够等。

碱液除油中不同金属材料的工件,应有不同的除油液配方及工艺参数,如钢铁材料的零部件,除油液中碱的浓度可以大些,否则效果不好,而有色金属则不宜用强碱性的除油液,否则会对零件基体造成腐蚀损害。另外,零件表面的油脂厚度愈大,除油愈困难,所需时间也愈长。反之,如果零件表面的油污不严重,则除油容易,而且效果好。

各种碱液除油剂中的主要成分都是氢氧化钠、碳酸钠、磷酸盐类及硅酸盐类,这些都是碱性或呈弱碱性的化合物。通常碱液中都含有它们之中两种或两种以上的组分。其中,氢氧化钠、碳酸钠是除油液的碱性来源,主要起皂化作用;磷酸盐则既是碱性的来源同时也起到络合水中的钙、铁及软化硬水的作用、油污乳化分散作用和pH值缓冲的作用;硅酸盐、硼酸盐既是缓冲剂、缓蚀剂、乳化剂,同时又起到保护部分金属免受腐蚀的作用。有些碱除油液中若添加少量的有机物,如三乙醇胺、乙二醇、乙二醇单乙醚等,有帮助碱液提高清洗效果的作用。愈来愈多的碱液除油配方中加入少量的表面活性剂,主要起增强润湿、乳化及分散油污的作用。因此除油碱液中各组分的含量是否合理决定着除油效果的快慢和好坏。碱液除油组分的配备,应通过实验确定。

一般来说,除油碱液的温度愈高愈有利于皂化反应的进行,可以使熔点较高的油脂或放置时间较长的油层软化。还有利于碱液的润湿、渗透、乳化和油膜的分散,可以提高除油效率和速度,但过高的温度需要消耗更多的能源,不利于节能。另外,温度高,碱液的蒸发速度快,产生含化学物质的蒸气污染环境,甚至会造成周围设备的腐蚀生锈,恶化生产劳动条件。因此一般希望操作温度不要太高,在保证除油效果和质量的前提下,操作温度愈低愈好。可以利用添加少量高效表面活性剂,来强化润湿、渗透及乳化过程,既能把温度降低,又能保证除油的效果和质量。

在浸泡式除油操作过程中,应采取强化的除油措施,如机械或人工搅拌或用蒸汽、压缩空气不断地搅动溶液,可以促进零件表面油膜的破裂,有利于碱液及表面活性剂对界面的渗透,同时也有利于皂化或乳化作用后的油滴脱离工件表面,还可以防止油滴在溶液中重新凝集并黏附到工件表面上。如有必要可增加超声波的振动,效果比任何形式的搅动更佳。可以大大地提高除油速度和除油效率,减少碱液消耗,降低碱液温度,节约热源。

除油时间取决于各种操作条件。首先,碱液的质量愈好,特别是刚开始使用的碱液除油效果好,所需的时间就短;另外,温度高,皂化反应快,乳化作用时间短,除油所用的时间就短。此外,工件表面的油污量也起重要作用。油污多、油膜厚,除油时间就长,增加碱液的流动速度或使工件不断地振动都有利于提高除油效率,缩短除油所需要的时间。总之在保证除油质量的前提下,除油时间愈短愈好,说明除油效率高。如果除油脱脂的时间过长,碱性成分易被工件表面的微孔吸附,会给清洗碱液带来困难和麻烦,增加了工作量,且影响工件的表面处理质量。

工件在经过碱液的脱脂除油后,表面还黏附有碱液及皂化反应的油污微粒,必须要进行彻底的清洗,把这些碱及污物彻底清除,使表面呈中性,否则这些碱液会被带到电镀槽中毒化电镀液,而污物的微粒黏附在表面上会给电镀层造成危害

(五)碱液除油在镀前处理中的应用

为了在金属零件的表面上得到附着良好的镀层,电镀前的预处理必须要严格、认真地操作,以便达到预处理的标准。一般来说要通过溶剂清洗将零件表面大量的油污大部分除去,如果有厚油或硬油膜,则要先用擦拭法或研磨法去除厚的和硬的油层,然后再用三氯乙烷、四氯乙烯等溶剂用浸泡法或蒸气法进一步除油。

然后再进行中间除油,这道工序就是碱液脱脂可以用浸泡法或喷射清洗的方法完成。碱液的配方及操作工艺条件可参考表3-15及表3-17中的内容选择。在电镀前的碱液除油脱脂中使用的工艺条件要根据镀件的材料及表面含油的情况而定,一般来说,钢铁等耐碱性材料的零件可使用强碱性清洗液,除油温度也可以较高,以便提高除油的效率和速度,而对锌、铝、铜等材料的零件等不能使用氢氧化钠等强碱性溶液,温度也不能太高以免产生腐蚀,在使用硬水配制的酸碱洗液时,应加入络合剂。一般的碱液除油后,电镀零件的表面尚未达到要求的标准,还需要进行电解脱脂。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设