(一)酸液漫蚀除油除锈的作用机理

酸液和碱液一样都是化学活性剂。可以利用它们的化学活性对金属表面的腐蚀溶解作用,清除金属表面的油污及氧化物。金属表面的油污常常是和表面的锈、氧化物以及各种污物混黏在一起的。利用酸对各种金属表面的腐蚀性,既可以把表面的锈、氧化皮溶解,也可以把油污一起清除。利用氧化性的酸作除油除锈剂,一方面是因为酸可以腐蚀金属表面,去除表面的表层,另外氧化性的酸也可以把油污氧化。而非氧化性的酸,则利用它放氢的作用使锈层受到机械搅拌或者剥离作用,然后油污和锈层一起进入酸性除油液。以铁为例说明:高价铁从钢铁表面溶解时,很大程度上受到局部电池的控制作用。铁表面电池的组成为,表面的铁当阳极,氧化铁膜为阴极,其界面为酸液所浸润,也就是电解质溶液。其反应如下:

Fe(阳极)||H+(酸液)||氧化铁(阴极)

阳极上的反应为:Fe→Fe²++2e

阴极上的反应为:Fe2O3+6H++Fe→3Fe²++3H₂O

Fe³O⁴+8H++2e →3Fe²++4H₂O

Fe+2H+→Fe²++H₂↑

总的电池反应为:

Fe+Fe₂O₃+6H+→3Fe²++3H₂O

Fe+Fe₃O₄+8H+→4Fe²++4H₂O

(二)酸液浸蚀除油除锈的常用材料及配方

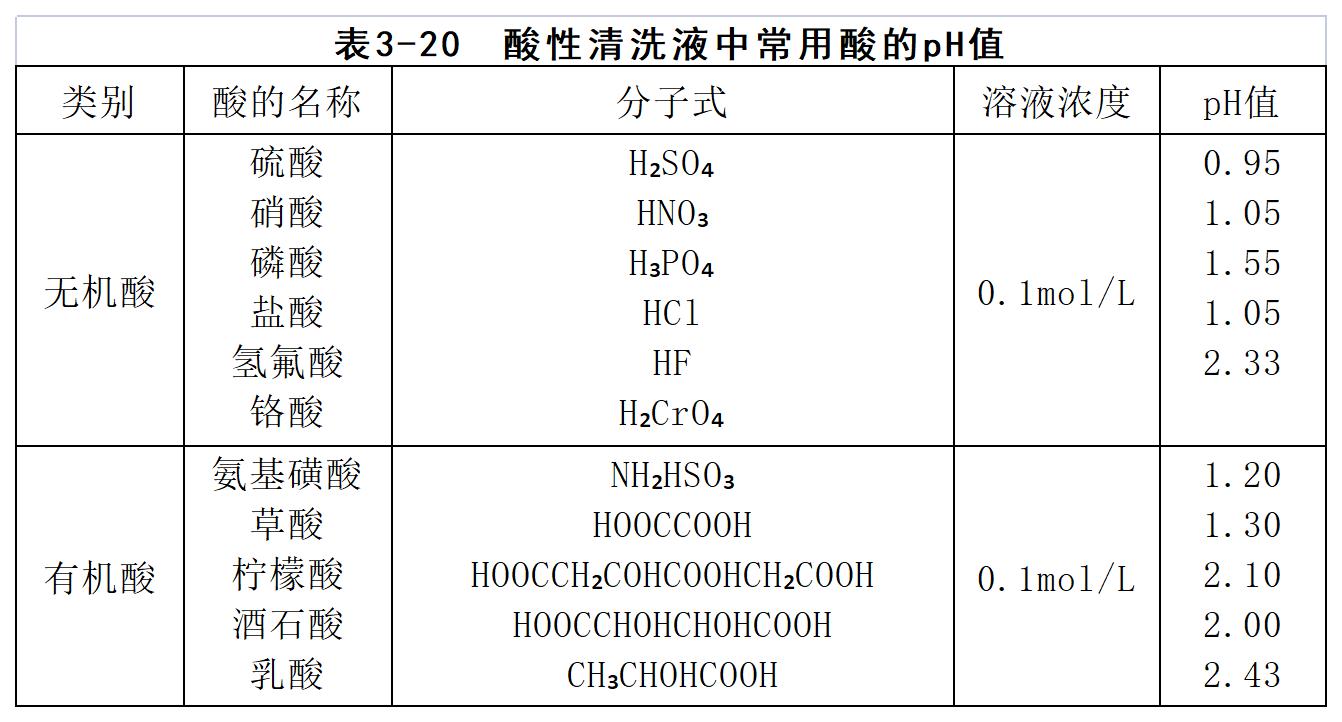

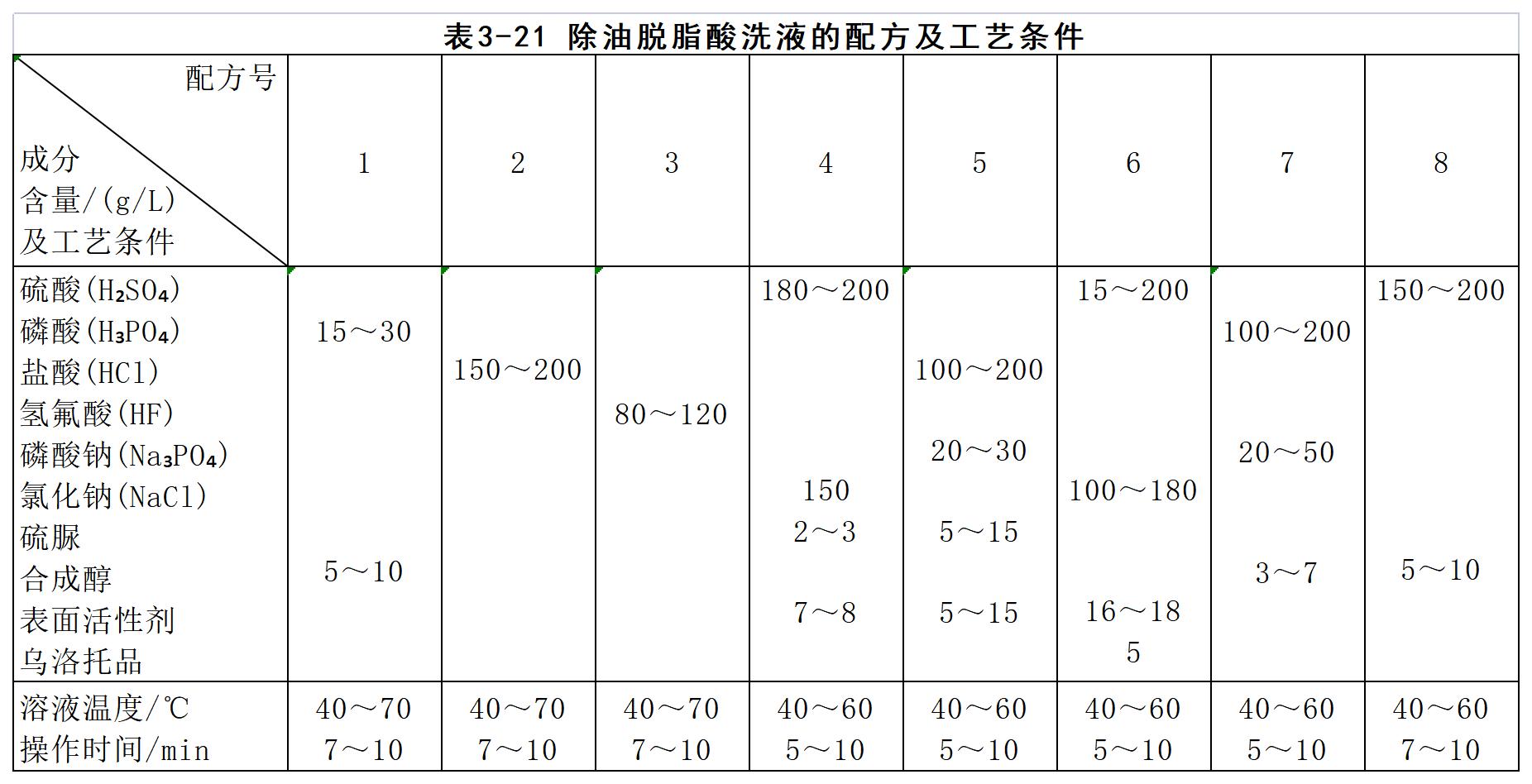

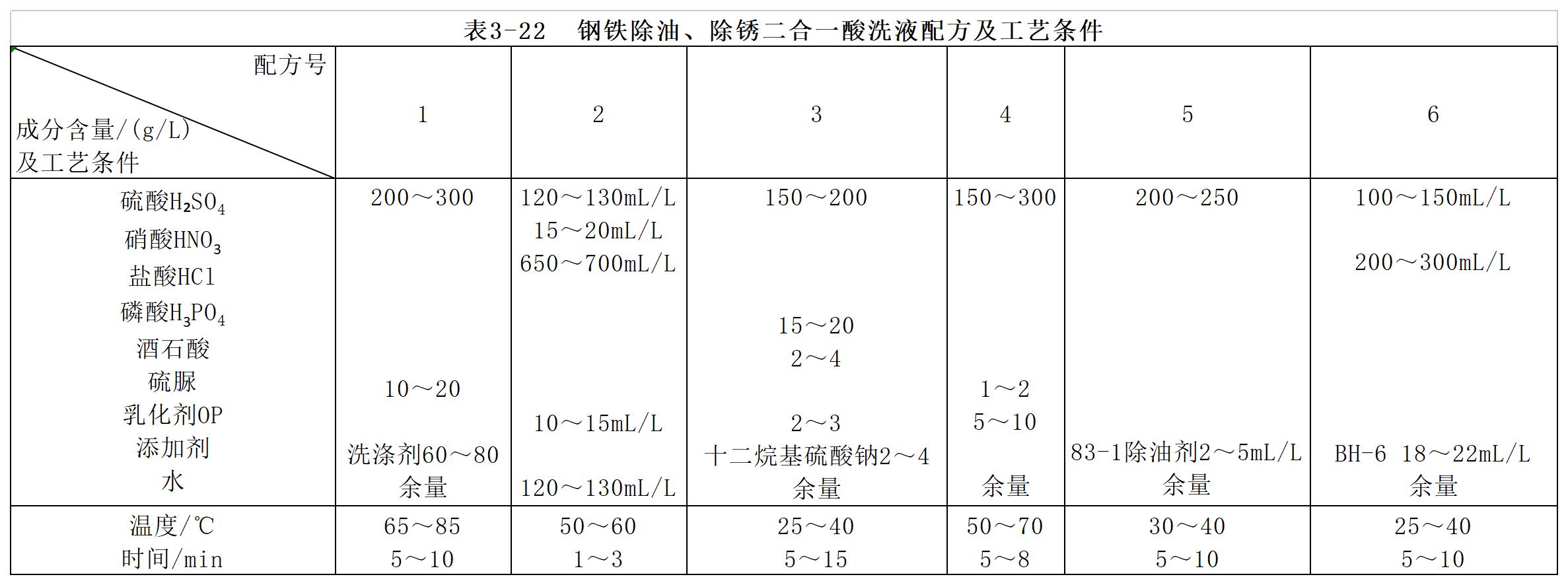

酸液除油中使用的酸有无机酸,如硫酸、盐酸、硝酸、磷酸、氢氟酸;有机酸,如氨基磺酸、柠檬酸、草酸等。酸是电解质,它在水溶液中电离时产生的阳离子都是氢离子,但各种酸在水溶液中电离出来的离子浓度不同,因此它们的pH值也不同,表3-20列出了各种酸在水溶液中,在相同浓度情况下的pH值。pH值愈小,表明其酸性愈强。另外,同一种酸在水中的浓度不同,电离能力也不同,其pH值也不同。表3-21和表3-22所列为酸洗除油脱脂及除油除锈二合一配方及工艺条件。

(三)酸液浸蚀除油除锈的方法及设备

酸液除油的方法和设备与碱液除油类似。在除油方法上可采用浸泡法和相应的设备,操作方法和设备都简单,任何工厂都可以使用,效果可以采取些强化措施,提高除油的速度和效率。例如除油时可采用温度的上限,这样在温度较高的状态下酸液的化学活性增强,反应速率及作用增大。另外也可以采用手工或机械搅拌,增加促进除油的动力,使酸液能更快地渗透到油锈层与金属表面的界面上,促进界面局部电池的反应。有条件的工厂可以用超声波强化,可使除油、除锈的速度大大提高。浸泡除油后要马上冲洗,把金属表面上的残油、残锈及酸液混合物冲洗干净。并且要进一步用碱液中和或在钝化液中钝化。这些措施主要取决于除油、除锈后,工件的下一步工序。

此外,酸液除油法也可以用喷射或喷淋的方法除油、除锈。喷射法要比喷淋法的效果好,喷射的冲洗力大,可以从不同的角度和方向进行喷射,温度及压力都可以根据表面附着的油、锈情况而定。

(四)酸液除油效果的影响因素

除油工件的材料决定酸液的除油配方,不同金属材料的工件所用配方的成分及浓度都有不同,这对除油速度和效果有影响。例如,钢铁的电镀工件酸性除油可采用硫酸、盐酸及表面活性剂、缓蚀剂等配置,而铜合金的工件除油配方则只用硫酸和OP乳化剂,而不宜用盐酸、铝和铝合金的工件除油,酸液可用硫酸和双氧水加非离子或阴离子型表面活性剂等才能取得较好的效果。工件表面的除锈是否多或厚也会影响到除油效果,若油、锈量大,则除油困难,要适当改变配方的含量及操作条件,才能取得更好的除油效果。

一般来说,在清洗液中的化学成分浓度愈高愈有利于化学反应的进行,除油、除锈的效果愈好。但酸与碱有一定的差别,如对于钢铁而言,太浓的硫酸对它没有作用。而对于铅则恰好相反,只有浓硫酸才能洗去表面的氧化铅,而稀硫酸则不会发生反应。因此要看材料本身才能决定酸组分的浓度。可以说,酸浓度对除油效果有很大影响。但并非浓度愈高,除油效果愈好。

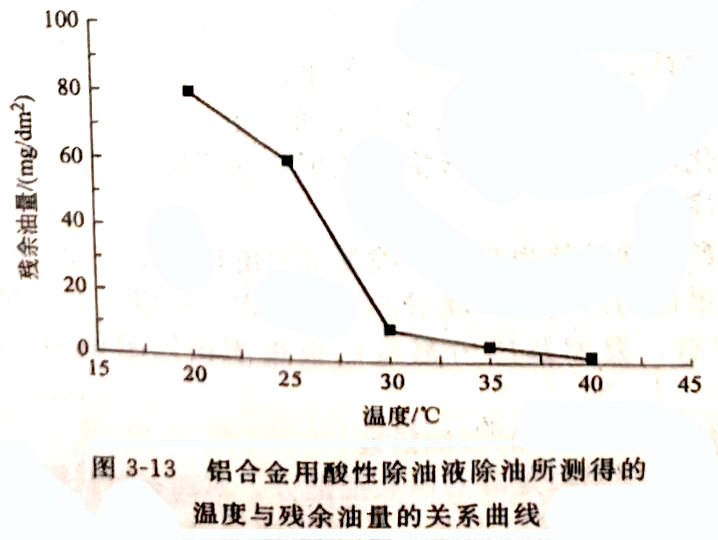

一般来说,提高除油液的温度有利于化学反应的进行,因而有利于提高除油效率,但也并非愈高愈好,因为温度高消耗的能源大,会增加生产成本。另外,温度高,溶液中的水分和挥发成分流失快,无形中改变了酸液的浓度及组分的含量,对除油不一定有好处。而且温度高会产生很大的酸雾,影响操作人员的健康且污染环境。最好是通过试验找出合适的温度。图3-13所示为铝合金用酸性除油液除油所测得的温度与残余油量的关系曲线。

除油液中硫酸浓度为100~180g/L,脱脂剂为双氧水加阴离子型表面活性剂20~30mL/L,其余为水。从图3-13中可看到,在30℃前的除油效果不太理想,30~40℃时的除油效果最好,但超过40℃以后,除油的效果增加不大。所以最好是将温度控制在35~40℃,也说明了酸性除油并非温度愈高愈好。通过试验找出最佳的除油液温度是最好而又切实可行的办法。

采取一些有效的强化除油措施,对提高除油效率有重大的作用,如在酸法浸泡除油中进行手工或机械搅拌有助于油污的去除,使被清洗表面上的酸液不断更新,不断地和油污接触作用,并把油污带走。也可以用压缩空气通进酸洗液中搅动或用循环泵使酸液不停地流动,增加酸液和表面油污的接触次数,促进工件表面油膜的分裂、乳化并分散到酸洗溶液中,增加除油的效果。喷射清洗时应保持酸液对工件表面有一定的喷射压力,一般认为酸液在60℃以上的温度时,喷射压力控制在0.1~0.5MPa范围内较好。若能采用超声波强化,则除油效率将得到更大的提高。

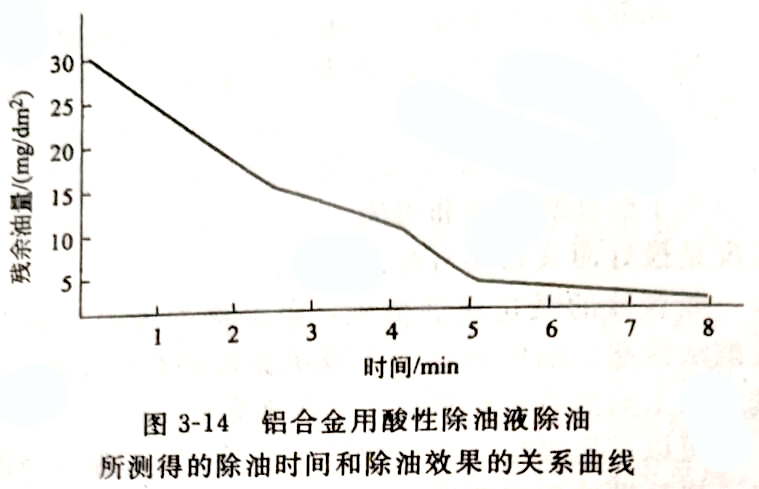

一般来说,酸液的浓度高,温度高,而且有搅拌甚至超声波振荡等强化措施时,除油所需的时间最短,除油的效果最好。除油速度是根据单位时间从金属表面上清除去的油污数量决定的。除油时间愈短,则说明除油速度愈快。但要注意,除油速度在整个油污清除过程中是在不断变化的,并随油污的减少而降低。据报道,平均有85%~95%的油污是在整个清洗时间的前一半内清除的,而余下的5%~15%是在后一半时间清除的。延长脱脂时间可以提高除油效果,但实际除油的量增加不大。但脱脂除油时间过长,酸性介质被工件表面的微孔吸收,会造成清洗的困难及腐蚀性增大。图3-14所示为铝合金用的酸性除油液中所测得的时间与除油量的关系曲线。

除油液由100~180g/L的硫酸和脱脂剂(为双氧水与阴离子表面活性剂混合液20~30mL/L)组成,其余为水,温度30~40℃。从图3-14中可以看出,工件表面的油污几乎是在除油过程的前一半时间内完成的,后一半时间除去的油量愈来愈少,所需要的时间也很长。所以除油的时间除了参考文献提供的资料外,最好根据对工件表面油污的多少及对清洁度的要求先作优选配方的确定,然后作时间的决定。也就是先确定最好的酸洗液组成配方,然后做各种时间的除油效果试验,找出需要的最少时间。由于除油液不断被污染及浓度下降,所以也影响到除油的效果,时间可能要延长。因此要不断地检测除油液的成分浓度,不断添加新的溶液。另外,除油时间要设定一个范围,根据除油的情况以油被除去为准。

除油后,工件的表面黏附有除油过程的产物、酸液成分及溶液中添加的各种物质成分(如表面活性剂)。这些物质如果不进行彻底清除,将会影响到下一工序的操作,同时也对工件表面产生腐蚀。所以首先要冲洗干净粘在表面的污物及残酸,再根据需要适当进行处理,如中和、钝化或干燥等。

(五)酸液浸蚀除油除锈在电镀前处理中的应用实例

1.酸液除油在电镀前处理中的应用实例

湖南某纺织机械厂镀锌量大,年产约1200t,主要镀锌件是表面油污较多的冷轧钢冲压件,部分为锈蚀严重的钢管,钢管组合件属重油重锈型,以前采用的前处理工艺是先碱性除油,后用浓盐酸除锈,每月更换10t溶液,环境及水污染严重,设备投资大,生产成本高,劳动条件差,后采用BH-6除油工艺代替原浓盐酸除锈,经济和环境效益明显改善。使用的盐酸浓度降低,每两个月更换一次,年节约盐酸90t,酸洗总成本下降30%以上,除油除锈速度快,重油重锈工件不需要静浸泡,可直接挂上流水线,提高了工效。经过除油除锈的工件无过腐蚀与氢脆,表面无“挂灰”,提高了产品质量;工作时无酸雾,改善了操作环境,设备不易被腐蚀损坏,每年减少废酸处理量90t,显著降低了废水、废气的处理费用。

广州、中山等地多家电镀厂的镀件,如摩托车的消声器、挡泥板、大型灯饰、豪华风扇等,由于经机加工再送至电镀厂,中间周转时间较长,大部分工件油锈严重。这种工件先经BH-6酸洗浸泡除油,再上生产线进行电镀,取得了很好的效果。

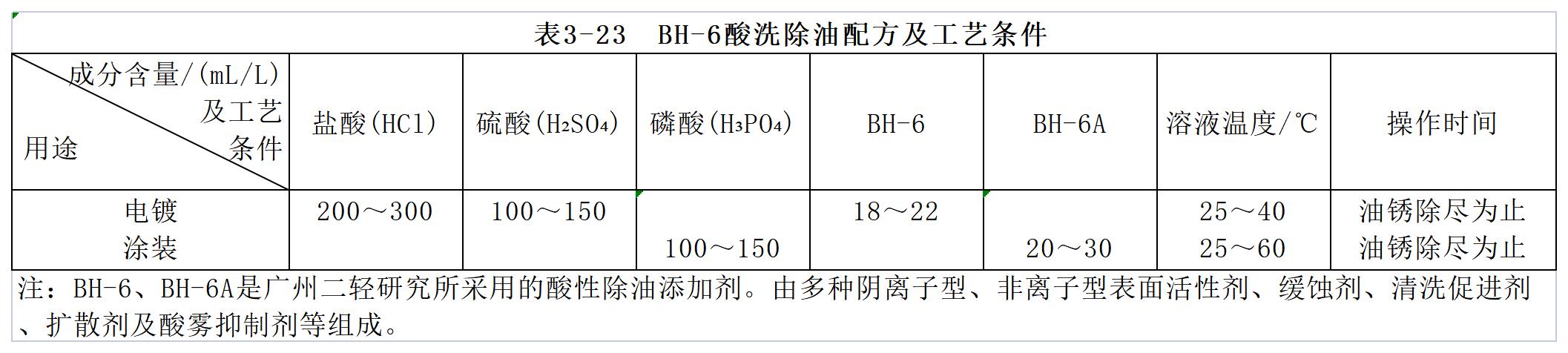

BH-6的酸洗除油配方及工艺条件列于表3-23中。

2.酸性除油在有色金属制品表面除油中的应用

为了除去铜制品表面的油脂和氧化层等污垢,可采用酸液配方配制除油液,除油液由硫酸(H2SO4, d=1.84) 100mL/L 和表面活性剂(OP, 25g/L)配制而成,在30~50C温度下,可浸泡擦洗或喷射除油污,直至油污去除干净。

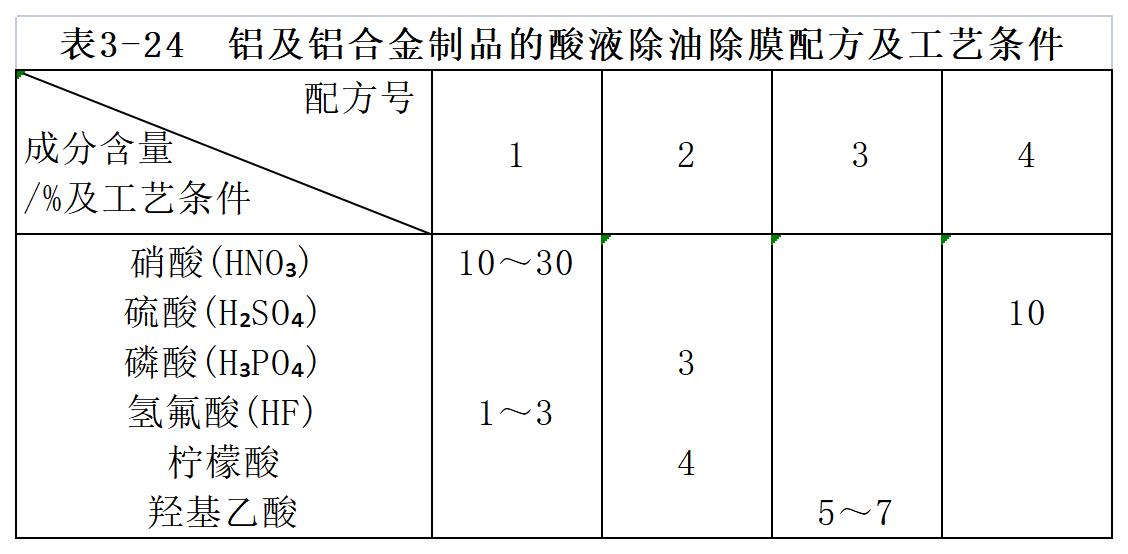

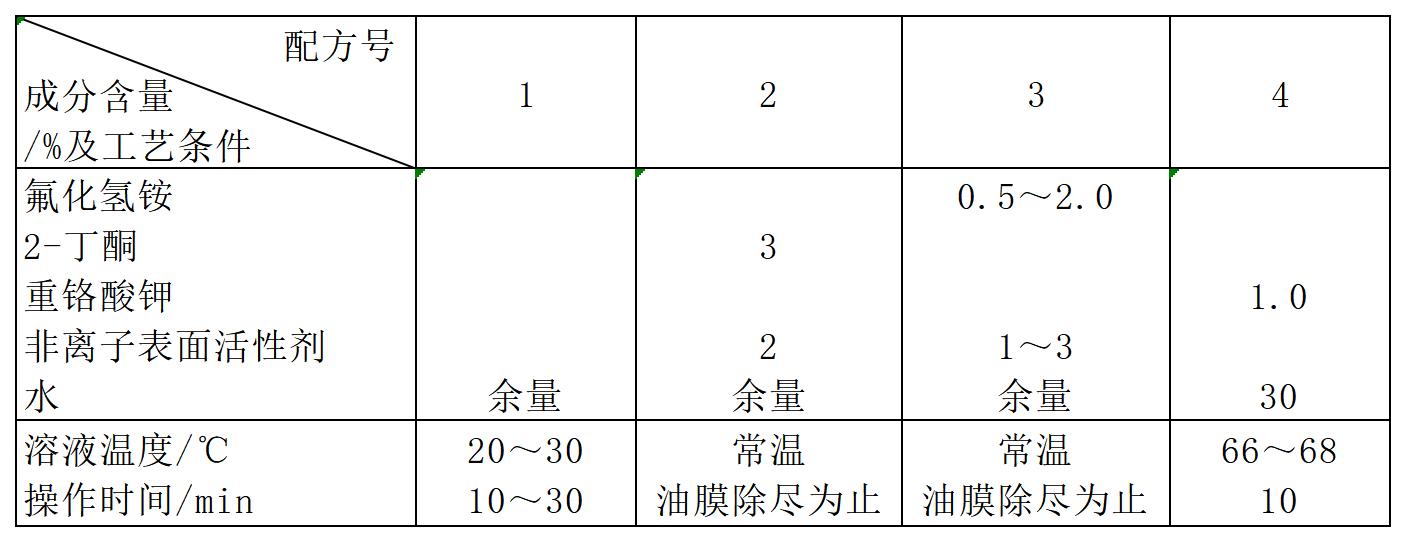

铝及铝合金表面都有一层自然形成的氧化膜或用化学、阳极氧化生成的氧化膜,有较强的耐酸性。因此,可以用一定的酸液进行清洗,去除表面的油污及氧化膜等,组成配方及工艺条件见表3-24。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设