电解除油又称电化学除油,是将黏附有油污的零件浸泡在碱性的电解质溶液中,零件作为阳极或阴极,采用不锈钢板或镍板等耐碱蚀的金属材料作辅助电极,在直流电的作用下将零件表面的油污去除。电解除油液的组成与化学碱性除油液相似,有些配制得当的碱液既可以用作化学除油,也可以用作电解除油。其区别在于电解除油是依靠电解作用强化除油的效果。因此电解除油比化学除油更快,更有效,除油更干净彻底。

(一)电解除油的机理

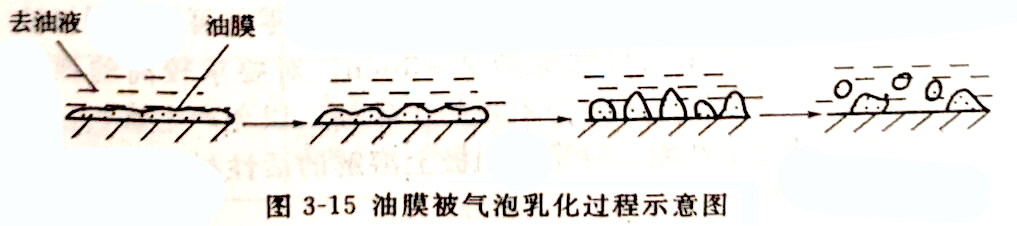

电解除油除了具有化学除油的皂化和乳化作用之外,还具有电化学的作用。在电解条件下,电解的极化作用降低了油污与溶液界面的张力。除油液对零件表面的润湿性和渗透作用增加,使油膜与金属表面的黏附力下降,油污易于剥离,并分散到溶液中,经乳化而除去,如图3-15所示。

零件无论是作阳极或阴极,其表面都有大量的气体析出。其电化学反应式为:

2H₂O=== 2H₂+O₂

这些气体猛烈撞击并撕破油膜,使油膜分裂成小油滴而脱离零件表面。气体对溶液又起到搅拌作用,加速了零件表面的除油速度。

阴极除油时,零件为阴极,其表面放出的是氢气,反应式为:

2H2O+2e===H2↑+2OH-

气体量多,气泡尺寸小,分散性好,乳化作用强烈,所以除油效果好,速度快,不腐蚀零件表面,但析出的氢气会渗入金属的晶格引起氢脆,故此法不适用于高强度钢、弹簧钢等金属零件。此外,当溶解液中含有少量锌、锡、铅等金属杂质时,零件表面可能会有一些海绵状的金属物析出,污染零件表面,而且较难清洗,影响电镀后的镀层质量。

阳极除油时,零件为阳极,进行氧化反应,零件表面放出的是氧气,反应式为:

40H-= O2↑+2H2O+4e

但是析出的氧气尺寸大,量少,与阴极除油相比,其乳化能力较差,除油效率低。同时,所析出的氧气可促使零件表面氧化而被腐蚀,甚至使某些油脂也被氧化以致难以去除。所以有色金属及其合金,不宜采用阳极除油,但阳极除油不会析氢而造成氢脆,镀件上也不会产生其他金属杂物的沉积。

由于阴极、阳极的除油各有优缺点和自己的特色,故在决定使用电化学除油方法时,应该采用哪种方法,必须根据零件的材料、性质及对表面的要求而选择。也有采用联合电化学除油方法的,即先进行阴极除油,然后再进行短时的阳极除油,或先进行阳极除油,然后再进行短时的阴极除油,这样可以充分利用两种除油方法的优势,克服不足之处。对于无特殊要求的钢铁零件可先用阴极法除油数分钟,然后再用阳极法除油2~3min。对要求较高的弹性大、强度高的薄壁零件,一般都不用阴极除油,以免产生渗氢,引起氢脆,影响其力学性能。对易在阳极上溶解的活性材料则宜用阴极除油,以避免溶解过快和严重腐蚀。

(二)电解除油的配方及工艺条件

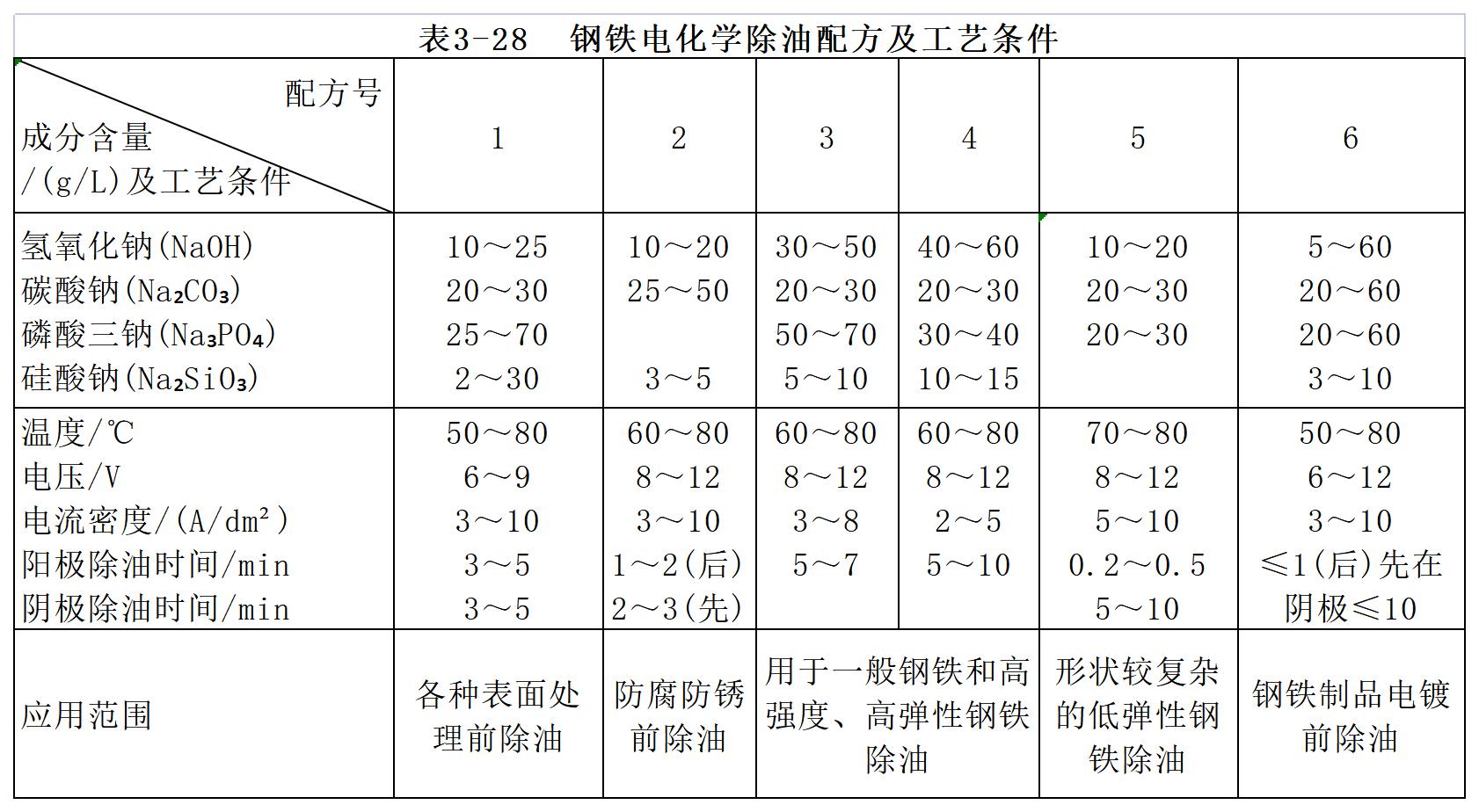

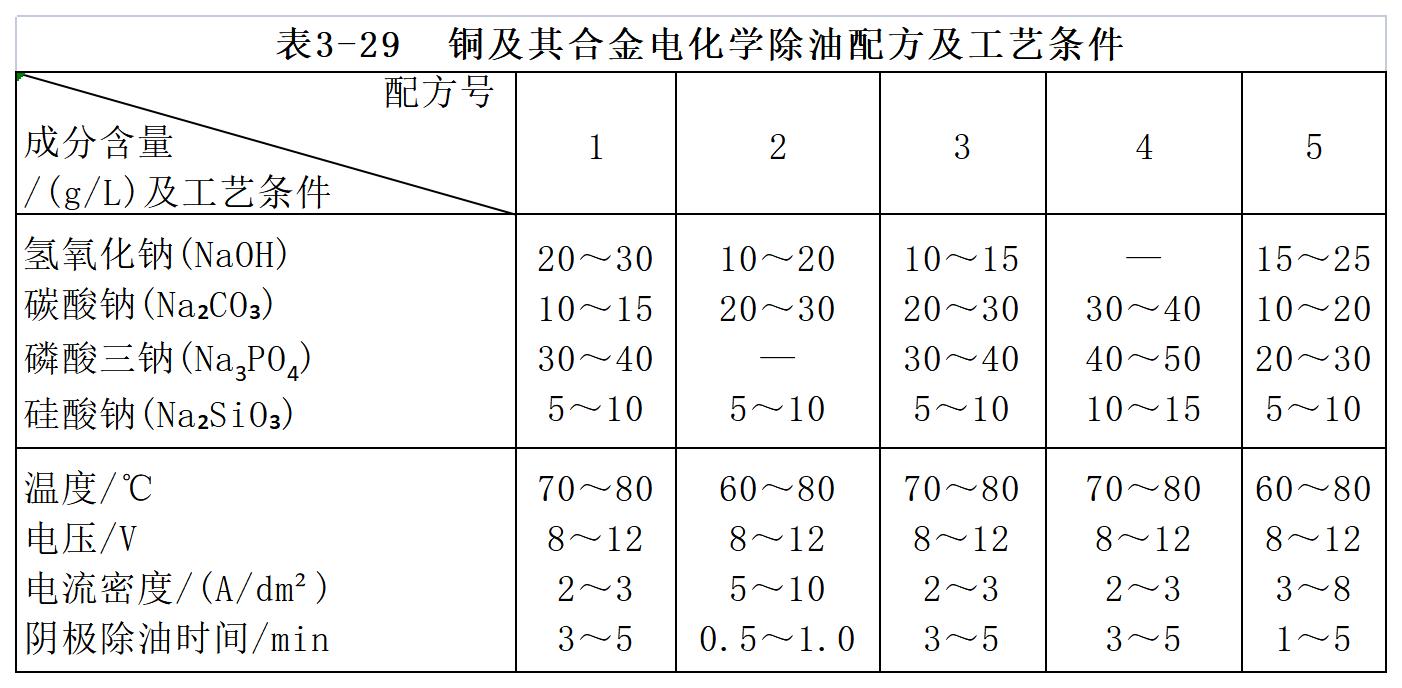

电化学除油液的配方成分与化学除油的组成大致相同。由于电化学除油效率高,除油速度快并且较彻底,因此电化学除油液中碱的浓度可以比化学除油中的低些。另外,在电化学除油液中只要使用了磷酸盐、硅酸盐等,弱乳化分散作用就已足够,不需要像化学除油那样再添加具有强乳化、分散作用的表面活性剂。这是由于电化学除油中,电极的极化产生的大量气泡对油膜的撞击、撕裂和剥落已经造成强烈的乳化和分散作用。如果再添加起更强乳化作用的表面活性剂,易形成泡沫覆盖在除油液的表面,阻碍电极所放出的氢气、氧气的逸离,容易因电火花引起爆炸事故。和化学除油的工艺一样,电化学除油也可通过增加溶液的温度来增加反应速率,提高除油效率,但一般不会比化学除油液的温度高。有时也可在室温下操作,因为电化学除油可以通过提高它的电流密度,使反应加剧,以析出更多的气体,加快除油的速度和进程,同样获得好的效果。钢铁电化学除油的配方及工艺条件见表3-28,铜及其合金的电化学除油配方及工艺条件见表3-29,铝、锌、锡等有色金属的电化学除油配方及工艺条件见表3-30。

(三)电解除油效果的影响因素

不同金属材料的工件采用不同的电解液才能得到最好的效果,如钢铁材料制品的除油,可用较强的碱液,特别是在有氢氧化钠组分的电解液中除油,效果比较好,一般的工件既可以用阴极除油,也可以用阳极除油,或先用阴极除油,再进行短时间的阳极除油,将会取得最佳的除油效果。但受压的钢铁零件或高强度、高弹性的钢铁制品不宜用阴极除油法,因为除油过程中,工件表面析出的氢原子可能会渗入钢铁的晶格内,造成氢脆,降低了钢铁零件的力学性能。铝、锌等有色金属不宜用过强的碱液,否则会腐蚀这类金属,造成表面粗糙,甚至改变工件的外部尺寸。

工件表面的粗糙程度、油脂类型及油污的多少都会影响电解除油效果。一般来说,光滑的工件表面由于表面张力小,油脂容易脱离,而油污严重的工件,除油比较困难。最好先用溶剂除油或化学除油后,再用电解除油,效果要比单独采用电解除油好。

电解除油溶液主要采用和碱液除油相似的类型,以碱为主配以弱乳化剂。对钢铁制件可以采用强碱氢氧化钠。氢氧化钠的浓度愈大,溶液的导电能力愈强,除油的速度愈快,效果愈好,但也不必用得太多太浓。氢氧化钠用量过多会造成除油成本的增加。此外,浓度太高会使工件表面钝化,不利于下一工序的操作,清洗也更困难,所以应采用合适的浓度范围。对于铝、锌等工件应采用弱碱性溶液而不用有氢氧化钠组分的溶液,以免造成腐蚀。

电解除油过程中,主要是靠电流的作用及生成的气体对油膜的冲击、撕裂及剥落作用。乳化剂的乳化分散作用已降至次要的地位。因此,在电解除油液中添加少量的硅酸钠、磷酸钠已经足够,不必再添加其他的具有强乳化作用的表面活性剂,以免因乳化作用过强而产生冒槽跑液,污染环境,或造成爆炸危险,发生安全事故。

一般情况下,提高除油液的温度,有利于溶液成分和油脂进行反应,加快反应速率。另外,提高温度,还可以提高溶液的导电性能,加快电化学反应的速率,有利于工件表面气体的析出,加速除油过程,增强除油效果。但也不要太高,温度太高,反应过快产生的气体多,也会产生冒槽跑液的情况。另外,车间内的水雾大,会污染环境。温度高,消耗的能源也多。电解除油的温度要比化学除油的温度低10~20℃。特别是在铝、锌等有色金属制品除油时,更应严格控制温度,不能太高,以免造成严重腐蚀。

电解除油法,实际上就是在碱性化学除油的基础上,用电化学的方法去强化除油的过程。因此,电流密度的控制在电化学除油中起着很重要的作用。没有电流的参与就等于化学除油一样。提高电流密度可以提高除油的速度和改善外表较为复杂的零件的除油质量。但是电流密度也并非越大越好,电流密度过大会产生类似温度过高所带来的后果。因此,除油的电流密度应控制在一个适当的范围内。既要保证能析出足够的气体使除油效果最好,又不要太大,以免产生的气泡太多,带来种种不良后果。钢铁零件阴极除油的电流密度太大时,产生氢脆的严重性增加,阳极除油时,会使金属工件腐蚀的严重性增大。铝及其合金工件在阴极除油电流密度过大时,也会因阴极区的pH值增大,而遭受腐蚀。

正如前面所述,电解除油有三种方法可供选择,即阴极除油、阳极除油和阴阳极联合除油。不同的方法有不同的除油效果。

一般都认为,电解除油主要靠电极极化时产生的气体来强化除油过程,提高除油的速度和效率,而阴极除油时产生的氢气是阳极除油产生氢气的2倍。因此认为阴极除油比阳极除油强,应首先选择阴极除油法。但是阴极上析出的氢很容易渗入除油工件金属表面的晶格内,并在金属内积聚而发生氢脆,并将降低工件的力学性能,对一些要求力学性能高的工件是不好的。电镀的零件可能因渗氢的影响,工件在电镀时或电镀后镀层起泡甚至破裂,影响电镀层的质量,如果电解液中含有少量的锌、锡、铅等杂质,工件表面会产生海绵状的析出物,也对后续的电镀质量产生影响。所以,目前许多用户采用联合法,即先进行阴极除油,再作短暂的阳极除油。

阳极除油主要是在工件表面发生阳极氧化过程,其结果是去除工件表面的金属膜及附在上面的浮锈、浸蚀残渣、油污等,同时产生氧气,起剥离、驱散这些污物脱落表面的作用,它没有氢脆的危险,但阳极除油时,阳极产生的气体体积仅为阴极的一半,除油速度和效率都较阴极除油法低。温度较低而电流密度较高时,对钢铁件的表面也会产生斑点腐蚀。因此,要根据实际情况和需要选择适宜的电化学除油方法,这是取得良好除油效果的重要手段。

(四)电解除油在电镀前处理中的应用

电解除油法的除油效果虽然比其他方法好,但由于它需要电源设备及系统,操作过程也比其他方法复杂,因此在工业上的应用不如溶剂除油、化学除油、表面活性剂除油等广泛。主要是用在要求除油质量比较高的场合,作为其他除油方法的补充。用得比较多的是在表面处理方面,如电镀、化学镀、阳极氧化、表面装饰之前的除油工序。

例如:碳钢工件电镀前除油

碳钢工件电镀前的预处理程序如下:

预洗→阳极电解除油→冷水冲洗→酸洗→冷水冲洗→阳极电解清洗→冷水冲洗→酸浸→冷水冲洗

(1)预洗 电镀前碳钢表面附着大量的油脂或其他污垢时,可以用溶剂清洗,属于碱液或乳化液清洗中的一种,先把油脂预洗一次。

(2)阳极清洗 在30~50g/L的碳酸钠和30g/L氢氧化钠的水溶液中,在溶液温度90~100℃,电流密度5~10A/dm²,电压6V的条件下,通电1~2min,把油清除干净。

(3)冷水冲洗 用冷水冲洗10~15s。

(4)酸洗室温下浸泡在25%~80% (体积分数)的盐酸中。

(5)酸浸室温下浸泡在4%~10% (体积分数)的硫酸中5~15s。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设