(一)概述

电解浸蚀是将零件放在浸蚀液中,通过电解作用除去金属表面的锈层或氧化皮的方法,这种方法的原理、工艺过程、设备和电解除油相似。电解浸蚀可以缩短除锈的时间,提高效率。同时,电解液中的酸液浓度变化小,可以减少酸的消耗量,电解浸蚀特别适用于连续生产的电镀作业,可大大提高效率。电解浸蚀与电解除油一样有电流、电力的分布,及装卸零件等问题。在方法上同样有阳极和阴极电解浸蚀,还有PR法浸蚀等。在生产实际中,对厚的锈层或氧化皮多采用酸法浸蚀,对薄的锈及氧化膜、污物及脱漆多采用碱液浸蚀的方法去除。此外,电解浸蚀时,清除锈层物的效果与锈蚀物的组织结构和种类有关,对那些厚而平整致密的氧化皮,直接进行电解浸蚀可能效果不佳,最好先用硫酸溶液进行化学浸蚀,使氧化皮松动之后,再进行电解浸蚀,效果更快、更好。如果零件表面的氧化皮层是疏松多孔的,直接进行电解浸蚀,则效果更好。

(二)电解浸蚀的机理和方法

1.阴极电解浸蚀

电解浸蚀和电解除油一样都是通过电流的作用进行处理的,但也有些不同。阴极电解浸蚀是将零件作为阴极连接辅助阳极,通电后阴极表面发生电极反应:

Fe³+(不溶)+e-→Fe²+(可溶)

2H++2e→H₂↑(逸出)

从反应式可看出,零件表面固体膜层中的难溶金属高价离子,被还原变成低价的离子溶入浸蚀液内,同时溶液中的氢离子不断地被还原成氢气,这大量的氢气冲刷和剥离表面的氧化膜层,使其松动脱落,而最终把锈层除去。阴极浸蚀对零件不产生腐蚀,零件的尺寸不会改变,但是存在氢脆的危险性,故对高强度钢及对氢脆敏感的合金钢零件不宜采用阴极浸蚀的方法。同时,浸蚀液中的金属杂质有可能吸附到阴极表面沉积,不易清洗,影响镀层质量。

2.阳极电解浸蚀

阳极电解浸蚀是将零件作为阳极与辅助阳极连接,通电后,阳极表面的氧化膜层内夹杂的金属原子溶解,生成低价易溶的金属离子。固体膜层中难溶的氧化物与浸蚀液作用产生易溶的物质而溶解。阳极表面不断产生氧气放出冲刷并剥离氧化膜层,促进锈层的溶解脱落,其反应式如下:

Fe—2e→ Fe2+

40H-→O₂↑+2H₂O+4e

在阳极的氧化过程中,除了溶解夹杂在氧化膜层中的金属原子外,也可能使基体金属表面产生氧化而受到腐蚀,也就是通常所说的过浸蚀。因此,对于易受腐蚀的金属材料,以及形状复杂、尺寸精度要求高的零件不宜采用阳极浸蚀的方法。

3.阴极、阳极联合浸蚀

为了避免受阴极浸蚀和阳极浸蚀的缺点影响,发挥两种方法的优势,在实际应用中常采用联合浸蚀的方法,例如,在硫酸型的浸蚀液中先用阴极浸蚀将氧化皮基本除干净,然后再转入阳极浸蚀,在最短的时间内,将表面沉积物清除,并减少或消除氢脆。

4. PR法电解浸蚀

PR法电解浸蚀就是利用计时器控制阴极、阳极联合处理的方法,将阴极处理和阳极处理互相周期性地进行处理,两种方法的处理时间长短可通过试验根据最佳的效果而定。

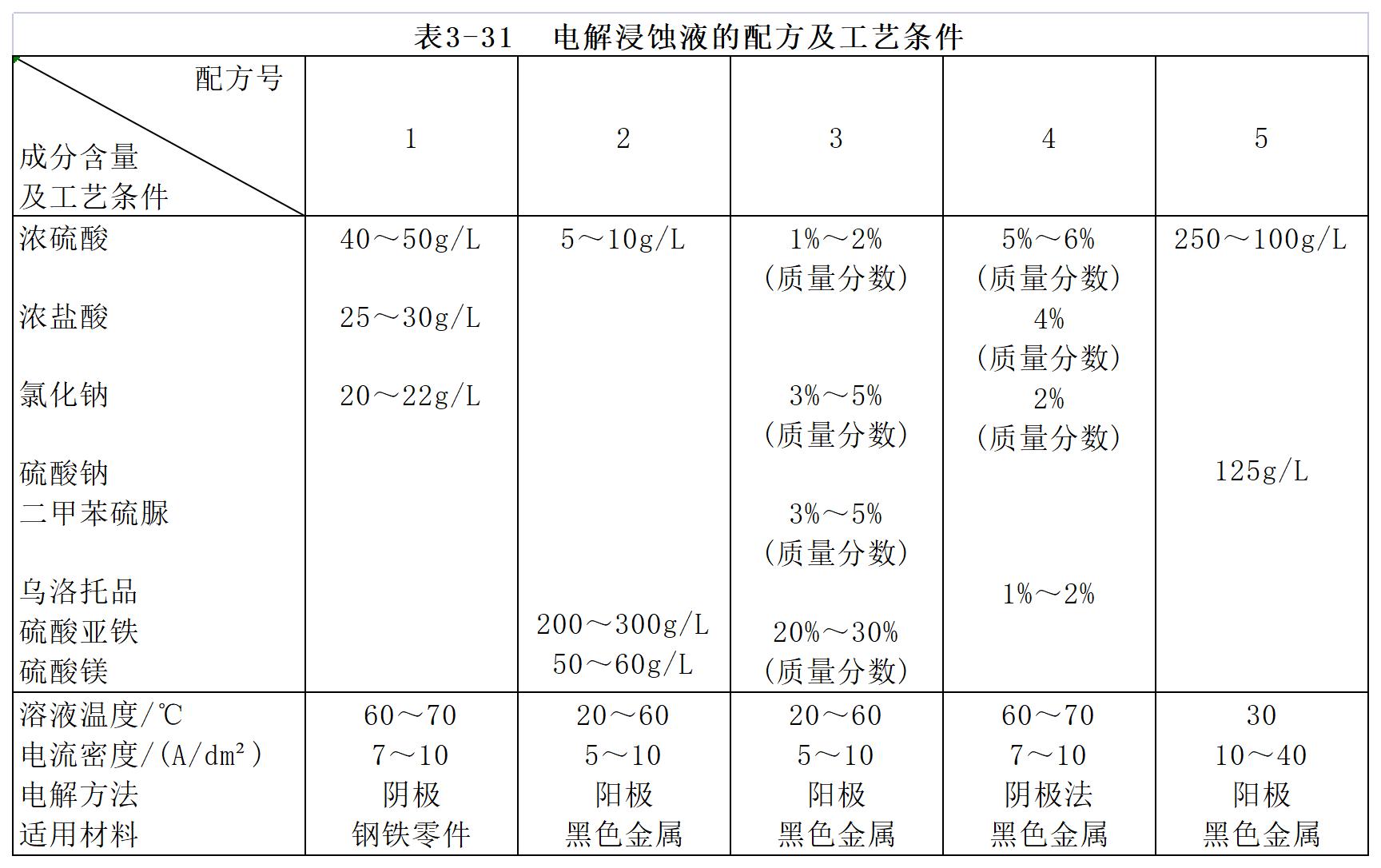

(三)电解浸蚀液的配方及工艺条件

电解浸蚀液的配方及工艺条件列于表3-31中。

表3-31中配方4里添加约2%(质量分数)的氯化钠是因为阴极电解浸蚀时,基体金属无明显的腐蚀,所以加入适量的Cl-,可以使钢铁零件表面的氧化皮容易疏松,并加快浸蚀速度,同时可在浸蚀液中添加适量的乌洛托品作为缓蚀剂,防止零件产生腐蚀。为了防止氢脆的发生,也可在浸蚀液中添加一些氢过电位较高的铅、锡盐类。通电除去氧化膜层之后,零件表面会沉积一层薄的铅或锡,由于氢不易在铅或锡上析出,所以这层薄的铅、锡膜可以防止金属的腐蚀并减少析氢,从而防止氢脆的发生。但是这层铅、锡膜必须除去,否则会影响电镀质量。因此阴极浸蚀后,必须在下列配方的碱性溶液中进行阳极电解,以便去除表面的铅、锡。

配方如下:

氢氧化钠 85g/L 温度 50~60℃

磷酸钠 30g/L 阳极电流密度 5~7A/dm²

阴极浸蚀法特别适用于去除热处理后的氧化皮。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设