(一)概述

零件电镀时,为了获得光亮的表面,并保证镀层厚度的均匀性,在零件电镀前处理中一定要经过抛光。以前大部分是采用传统的手动机械抛光方法,这种方法抛光后其表面有一层通常称之为拜尔比层(Beilby layer)的塑流材料。它是一种由金属粉氧化物以及抛光颗粒和蜡质构成的混合物。这些东西在进行电镀之前必须要彻底清除干净,否则会影响电镀的质量。此外,手工机械抛光面的质量与光泽随工人的操作熟练程度而定,很难得到保证。电抛光可以克服这些缺点,提高镀层与基体表面的结合强度,提高产品质量,并大大改善生产劳动的强度及条件,提高生产效率。近年来很多企业都把电抛光作为镀前的重要工序。

通常用的金属材料的零件镀前都可以进行电抛光,而对有些各相溶解不均的多相合金和夹杂物多的铸件则有一定难度。目前,已有多种电抛光钢铁及铜等有色金属和贵金属的电抛光液配方及工艺操作规范供参考选择。在操作过程中要特别注意各个工序完成的准确性,并保证质量。零件电抛光后,必须马上放进流动的水中将表面带出的抛光液清洗干净,并在3%~5%的硫酸溶液中进行弱浸蚀,然后冲洗干净再放进电镀槽中电镀。既不能在酸液中浸泡太久,也不能长时间在空气中停留。否则零件会被腐蚀或氧化生锈,影响电镀的质量。

(二)电抛光过程的基本原理

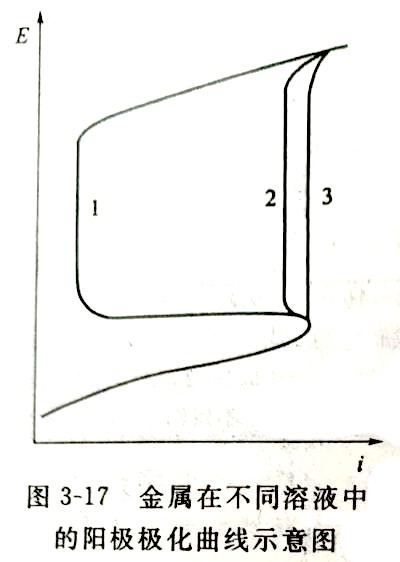

电抛光是在特定条件下进行的一种特殊的阳极加工过程。它不同于一般的阳极加工(阳极溶解或阳极钝化)过程,能使阳极表面平整,甚至达到高度平滑和光亮。究竟在什么样的阳极溶解条件下才可使金属表面平整和光亮,则与金属在特定溶液中的阳极极化曲线有关。下面用图3-17所示的曲线进行分析。

图3-17中,曲线1表示金属在溶液中的钝化倾向,其致钝电流密度很低,约为10-10~10-2A/cm²,很容易进入钝化保护状态,这不利于电抛光;曲线2有相当大的电流密度(10-2~1A/cm²),这是最适宜电抛光的状态及条件;曲线3属于扩散控制类型,不适宜抛光。由此可看出,要进行电抛光必须选择适当的金属-溶液体系,使其阳极极化曲线有如曲线2的走向。

实验证明,钝化与抛光之间并无本质的区别,其曲线也非常形似。当金属表面处于钝化区时,形成表面膜(黏膜层和固体膜)。但是不同的体系,表面膜的性质不同。如果固体膜的连续性能好,不能让离子通过,因而溶解度很小,这就是通常说的钝态,所生成的膜具有保护性是典型的钝化膜;当膜能让离子通过,即有相当的溶解度时,就是抛光,并且金属的抛光不仅在钝化区进行,也可在过渡区和过钝化电位区内发生。

上面仅从金属-溶液体系实验测到的电流-电位曲线分析了出现抛光的可能性及必要条件。但在电抛光过程中又是如何发生变化的呢?一般认为,在电抛光过程中,在一定的条件下,金属阳极的浴解速度大于溶解产物离开表面的速度,于是就不断地有溶解产物积聚在阳极表面附近,使盐的浓度不断增加,形成一层电阻较大的黏膜。这层黏膜的厚度是不均匀的,在表面较凸出的部位黏膜很薄,电阻很小,而凹洼部位黏膜较厚,电阻较大。因此,微凸出的部位电流密度大,析出氧气多,溶液搅动也大,金属溶解的速度就比较快,相反凹洼部位溶解速度就相当慢。随着电抛光过程的延续,经过一定的时间,阳极表面的无数微凸出的点就被溶解削平了,使表面变得平滑光亮,这就是所谓的黏膜理论。从该理论考虑,有时为了获得更好的抛光效果,会在某些抛光溶液中加入甘油、糊精等之类的黏稠剂,或选用黏稠性较大的抛光剂如磷酸、铬酐等。

此外,认为黏膜还有另外一种作用,就是阻碍阳极的溶解,加强阳极的极化作用。在电抛光过程中,当阳极达到析氧电位时,表面析出初生态的氧原子,并且有很强的氧化能力,使阳极表面生成氧化膜,从而使阳极表面从活化状态转入钝化状态。但正如上面曲线分析中指出的,这层钝化膜是疏松的,是可以溶解的,因此是不稳定的。阳极表面的凸出点电流密度高,所形成的膜较疏松,同时,这些点析出的氧气较多,对溶液的搅动比较大,溶解产物的扩散速度也快,故溶解速度也较凹洼点快。在整个电抛光的过程中,氧化膜不断地形成又不断地溶解,如此反复进行。由于表面凸出点的成膜和溶膜的速度都比凹洼点快,凸出点优先被溶解并整平,最终和各凹洼点一致,达到了抛光整平的目的,这就是一般所说的氧化膜电抛光理论。

事实上,电抛光是一个相当复杂的过程,它与很多因素有关。目前有很多的情况尚不能用上述理论解释清楚,在一些能实施电抛光的金属-溶液体中测出的极化曲线并没有出现钝化区的情况。这些都有待进一步深入地研究探讨。

(三)电抛光工艺及设备装置

(1)电抛光溶液的组成 电抛光溶液对抛光质量有很大影响,其组成应根据不同的金属材料及镀件表面质量的要求而定,并无统一或标准的电抛光液。工业中应用的电抛光液从导电性能来分大致分为两类。

一种是电阻较低的抛光液,使用时用较低的电压(<25V),溶液中主要是具有一定氧化性能的酸,如磷酸、硫酸、铬酐等,它们都有一定的黏度,与溶解产物易形成黏膜层,本身的氧化性能又能使金属表面生成具有溶解性的钝化膜,所需的抛光电流密度较小,大多数情况下都是采用磷酸作为主要成分,并添加硫酸,以提高抛光速度和光亮性,但也不宜过多,过多时溶解速度过快,还可能腐蚀零件及抛光设备。铬酐是氧化剂,添加适量的铬酐有利于形成氧化膜,实施氧化钝化、溶解的抛光过程,提高抛光效果,获得更光亮的抛光面。另外,根据需要还要添加一些辅助的添加物质,如增稠剂、甘油、糊精、琼脂等,也有的添加缓蚀剂、甲基纤维素等。

另一种是高电阻的抛光液,应用此类抛光液抛光需要50~200V的电压。因为此类电抛光液由电阻高的电导液组成。其主要成分为高氯酸,并加进冰醋酸、乙醇等物质,所以生产成本高,且易爆炸不安全,只在特殊情况下才会使用。尽管这类电抛光液抛光出来的表面很光亮,光洁度很高,但仍很少使用。

(2)选择电抛光液的条件

①溶液的抛光性能好,抛光效果佳,质量好。

②腐蚀性小,对工件、挂具及设备不腐蚀或很少腐蚀,或容易采取防腐措施。

③通用性强,最好能抛光各类金属,如钢铁、有色金属等。

④溶液的组分越简单,越普通且价廉,越易购买的越好。⑤溶液的使用寿命长,不易分解变质,也不易受杂质污染的影响。

实际上要同时满足这些要求的电抛光溶液是很难找到的。因此,只能作为一种参考。

(3)电抛光设备装置 电抛光的设备比较简单,所用的抛光槽、水洗槽等和电镀过程的其他工序所用的槽子差不多,主要不同的是附加设备如搅拌、加热、阴极装置及电源系统等。

①槽体 电抛光所用的有电抛光槽、回收槽、热水洗槽、冷水洗槽等。电抛光液都有腐蚀性,特别是在加热的情况下,因此,应选择耐蚀材料制作槽体,或者在槽体内壁衬上耐蚀的薄板材,如钢铁或钢筋水泥槽内壁衬铅、耐酸不锈钢、钛等耐酸板,或衬耐蚀非金属材料,如塑料、玻璃钢等。

②阴极 阴极是电抛光设备中的重要组成部分,正确选用材料及尺寸对镀件的抛光质量及抛光液的稳定性有重要的影响。阴极应选用导电性能好,在电解液中稳定,不受腐蚀,不易钝化的金属材料,并且要有足够的机械强度,便于加工,成本低等。一般采用铅、不锈钢板等作阴极。

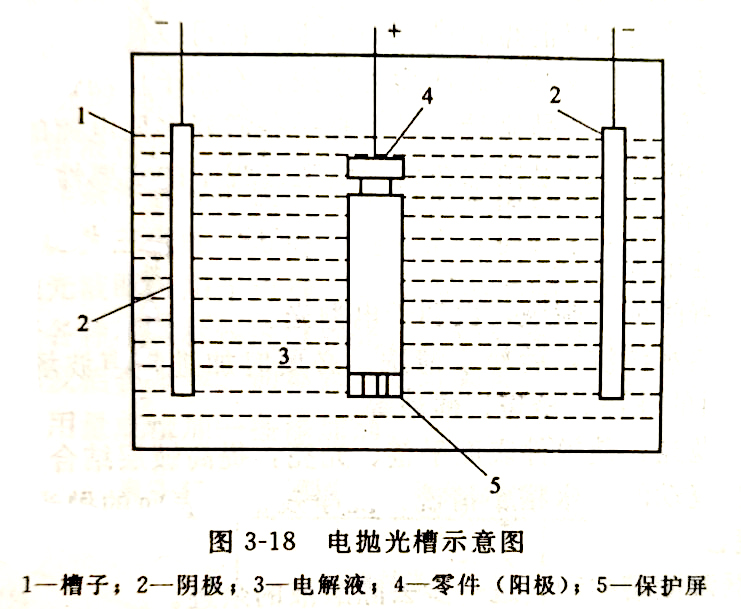

阴极形状应根据抛光零件而定。抛光零件是平面形而有规则的,阴极一般用平板形,如果零件较大而且复杂,则阴极最好做成形状相似的阴极,这样对电流的分配才能均匀,克服屏蔽现象,保证零件表面各部分的抛光质量。另外也可以在阳极加一保护屏,如图3-18所示。

一般来说,阴极的面积应比阳极面积大,这有利于提高电流效率,保证抛光质量。但是面积太大会使溶液中的Cr⁶+还原成Cr³+的速度加快,不利于溶液的稳定,一般采用(1.2~2.0):1的阴阳极面积比。

③搅拌装置 电抛光时使溶液处于一种流动状态,可以提高零件表面的抛光质量,因此要不断地搅动电抛光液,使阳极表面附近的抛光液不断更新,并把溶解产物带走。同时,也可使抛光液的温度更均匀,防止金属表面出现局部过热。搅拌还可以使金属表面的气泡及时逸出,以免造成麻点、条纹及阴影。但搅拌速度不宜过快,否则会影响抛光的效果及质量。

④加热装置 电抛光过程中,大多数的槽液都是在加热状态下工作的,只有少数的高氯酸类或含氟类溶液在室温下操作。因此,在电抛光过程中,保持槽液在规定的温度范围内是获得良好抛光质量的保证。电抛光槽及热水槽必须安装配备加热及自动控温装置。

(四)电抛光的工艺流程及操作

1.电抛光的工艺流程

电抛光的工艺流程可以根据镀件的要求进行制定。在实际生产中,已有许多镀件不仅要求镀前抛光,为了使镀层更平滑光亮,镀后的镀层也同样要求抛光,特别是一些装饰和耐蚀性要求较高的镀层,采用电抛光不仅能得到满意的效果,也可以使电镀的生产操作过程串连起来,形成一条龙连续生产线,有利于自动化作业提高生产效率,也保证了产品质量。以下是一条需要多层电镀的生产工艺流程,从中可以看出电抛光在整个电镀过程中的重要性和作用,有一定的参考价值。

①装挂电镀工件。

②电解除油、除膜,以利于电抛光。

③先热水清洗,后冷水清洗。必要时加进超声波场,以便彻底清洗表面的油污、锈斑、酸液等。

④电抛光,使镀件表面平整、光亮,提高镀层结合力。

⑤在流动的冷水槽中清洗,洗净残留在表面的抛光液,防止表面被腐蚀。

⑥弱碱液槽中和,进一步去除酸液的余迹。

⑦流动冷水槽中清洗,去除表面残留的碱液,使呈中性。

⑧弱酸中浸几秒钟,使表面显露金相组织,提高表面的化学物理结合力。

⑨冷水槽中清洗,消除表面残留的酸,以免影响电镀层与基体的附着力。

⑩镀铜槽中电镀,获得镀件表面的过渡镀层。

⑪先在冷水、后在热水中清洗,洗去表面残留的镀液。

⑫铜镀层电抛光,提高镀层表面光洁度。

⑬在流动冷水中清洗,洗去表面残留的电抛光液。

⑭弱腐蚀,显露镀层的金相组织,提高结合力。

⑮在流动冷水中清洗,消除表面残留的酸液。

⑯镀镍槽中镀镍,使零件表面获得光亮的镀镍层。

⑰先在冷水槽中清洗,后在热水中清洗,除去镀镍层表面残留的镀液。

⑱镀镍层电抛光,提高镀镍层的平整性及光洁度。

⑲流动冷水槽中清洗,清除表面的电抛光液。

⑳弱酸液中腐蚀,显露镀镍层的金相组织,提高表面附着力。

㉑流动冷水中清洗,清除表面的酸液。

㉒镀铬槽中镀铬,零件表面获得最终的镀铬层。冷水中清洗干净、烘干,卸下镀好的零件。

2.电抛光溶液配方及操作条件

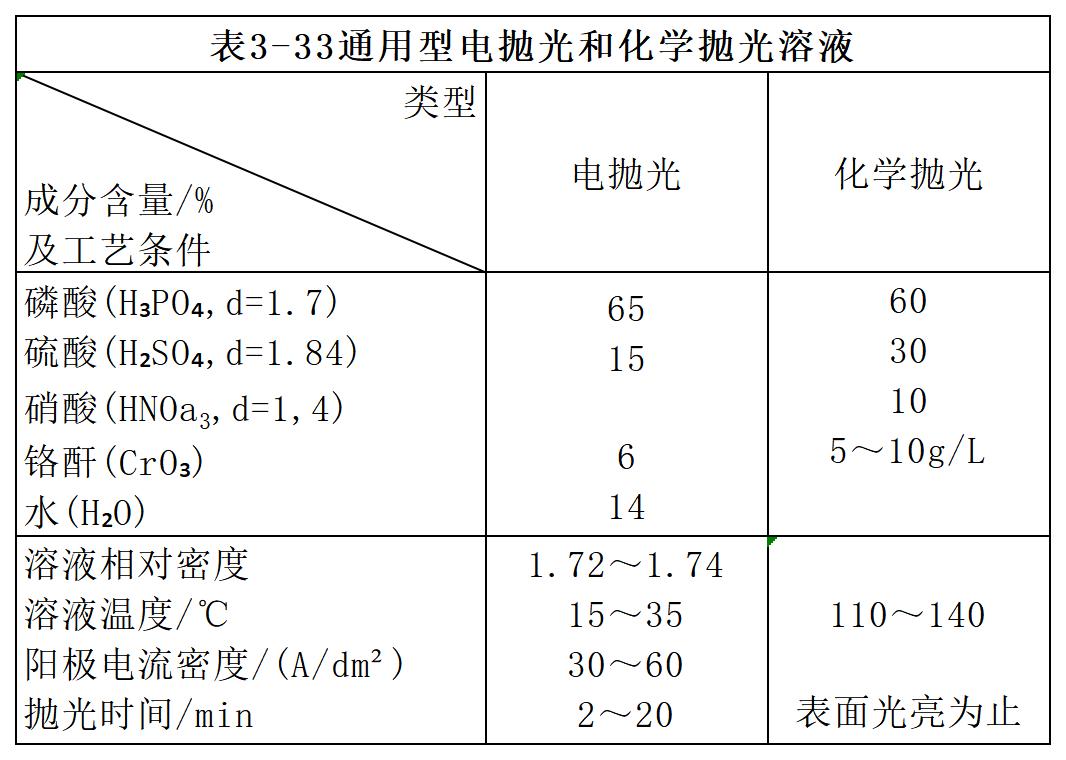

电抛光溶液很多,根据不同的金属材料及抛光后的用途有不同的配方及操作条件,在电镀工艺中用得较多的是通用型电抛光液,也是习惯上称为三酸的"万能"抛光液(见表3-33),这种由混合酸配成的抛光液既可用于电抛光,也可添加硝酸用作化学抛光液。同时可用于各种不同材料的电抛光,例如普通钢材、不锈钢、铜及铜合金、铝及铝合金等。如果对材料有侧重,可以对各组分作适当调整,增减用量或增加一些添加剂。

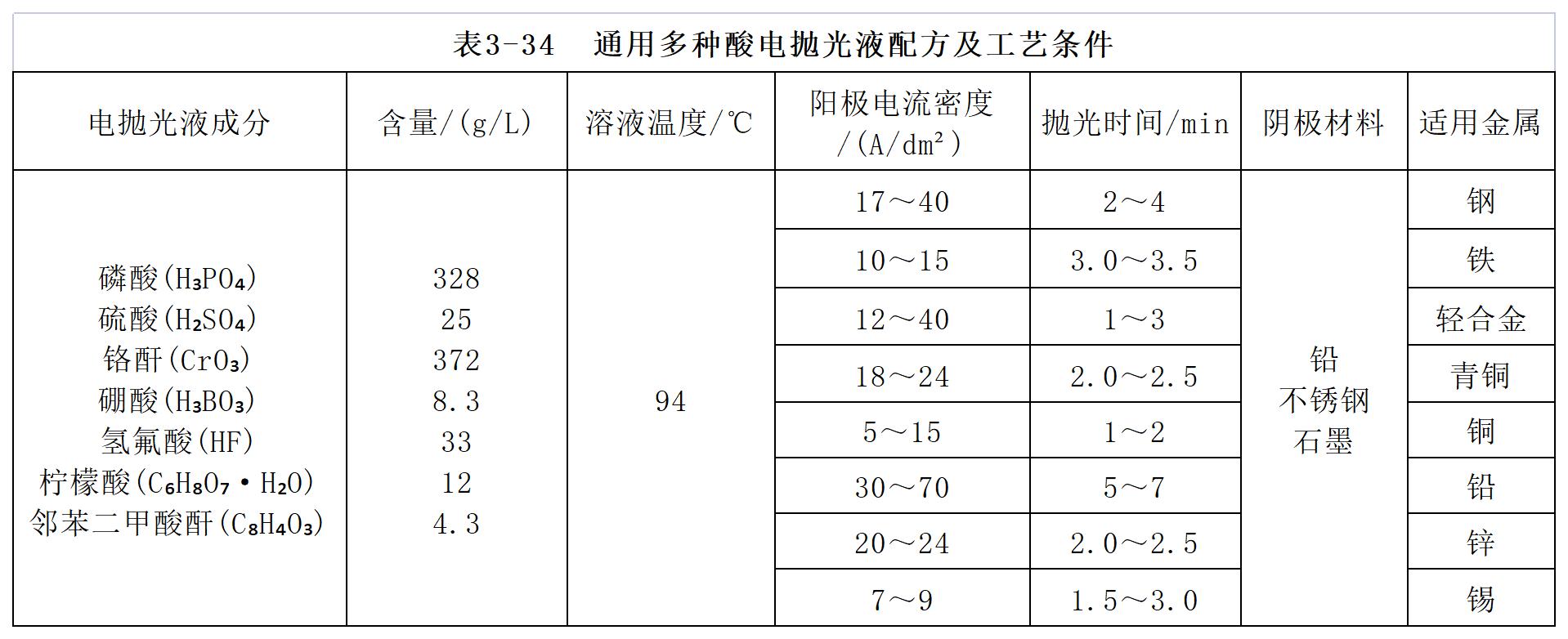

还有一种由多种酸混合而配成的电抛光液,也能用于抛光多种金属材料(见表3-34),如钢铁、轻金属及合金、铜和青铜、锌、铅和锡等。抛光不同的金属材料是通过改变电流密度和抛光时间实现的。这种通用型抛光液尽管也能抛光多种材料,但是它的配制只考虑了多种材料的共同性质,而忽略了各种材料自身的特性,因此,这类抛光液只能获得一般的抛光质量和效果。对于表面质量要求不高的可以使用,但对有特殊要求或质量要求较高的零件,以及抛光精密的零件,最好选用单独的特别配制的电抛光液,这样才能更好地保证质量。电抛光溶液的配方及工艺条件在许多手册及相关著作中都可以找到。 3.影响电抛光质量的主要因素

3.影响电抛光质量的主要因素

电抛光过程是一个相当复杂的工程。因此影响电抛光质量的因素是多方面的,也是复杂的。归纳起来,主要有抛光材料本身的性能,如物理机械性能、金属结构;被抛光表面的状况;电解质溶液的组成及配方;操作条件及工艺参数,如溶液的温度、浓度、pH值、操作使用的电压和电流密度,溶液的流动状态和速度,抛光时间的控制。

另外,电极中阴、阳面积比以及极间距离等都会产生重要影响。但这些因素中,大部分是可以调整改变的,但又是相互有关联、有影响的。例如,不锈钢件抛光时,零件的不锈钢成分、特性、金相组织结构以及表面的状况是确定的,但使用的电抛光液的成分及配方、抛光工艺条件等都是可以调整改变而又相互影响的。因此,必须了解清楚这些因素对表面抛光质量的影响作用,以便随时调整,才能提高电抛光效率及保证抛光质量。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设