1.水冲洗

常见的最简单的清洗方法就是用流水冲洗,这种方法劳动量大,用水多,水不能循环使用。如果仔细认真地操作,可以洗得很彻底很干净。如果零件数量较少,特别是尺寸大而形状又较复杂的零件,采用这种方法清洗还是比较可靠的,而且设备及操作简单,需要的投资及成本也较少。

但如果镀件尺寸并不大,而且处于挂具上或篮筐中时,因为滞留的镀液都是藏在凹陷处以及空洞、内腔、隙缝、螺纹等不易流动的部位,除非在清水中反复翻动或采取特别的措施清洗,否则很难做到彻底清洗。镀件表面粗糙以及表面张力大的电镀溶液更应当比较长时间的冲洗才能得到相应的效果。最好根据需要采用一些不同的方式,例如出水的管口可以是固定的,也可以是活动带软管的,口部是尖嘴,也可以用喷洒等,应与清洗的零件配合,以取得最好的清洗效果。

2.喷淋法与喷雾法

喷淋清洗就是利用水源本身的压力通过喷淋口或尖口,使出来清洗的水带有一定的压力冲击到镀件的表面,如果水源的压力不稳,最好安装水泵,通过水泵既可以稳定水压也可以增加水压,使出来的水冲击力更大,效果更好,但压力大时不宜在开敞的空间操作。喷淋法如果使用得当可以提高清洗效率,节约用水,但要控制得当,特别是水源不稳定时较难应用。这方法更适用于大面积的镀件或成堆的小零件。为了减少镀液的喷溅,可以将挂具降入到空槽内,以便使喷淋头从各个方向喷淋冲洗,或者让零件从设有多个喷淋头的流水线通道中经过。

喷雾法与单纯的喷淋法不同,它是用压缩空气加压,形成带强压的水雾,这种方法虽然增加了能耗,但节水的效果和清洗的效率明显,有利于减少排放或回收洗涤水,甚至重复使用直至达到零排放。可以考虑在镀槽的上方安装喷雾系统,当镀件从槽内吊起时,即开放喷雾系统,将镀件提起时带出的镀液喷吹回镀槽内,这样既可直接回收镀液,又可不断给镀槽补充水分,最后镀件带出来的镀液就很少,更方便进一步清洗干净。如果设计及配合得当,不但改善了清洗效果,而且节省用水,同时也大大减少了废水的排放。

此外,这种清洗对于加热的电镀槽更加合适,因为加热镀槽中取出的镀件本身有较高的温度,提起来的时候会迅速干燥,使表面钝化,或者把镀液黏附在表面给清洗带来困难。如果在镀槽上方安装了喷雾装置,当镀件提上来后,马上进行喷吹,既可以马上吹净带出的镀液,让它回到镀槽,又方便清洗,节省了镀液。喷上的水可以润湿镀件的表面,避免出现干涸甚至氧化,少量的冲洗回流镧液,本身还有一定的热量,既补充了镀液的蒸发损耗,也补充了一部分热量的损失。体积大的镀件和成堆的小镀件热容量较大,所聚集的热量更多,而且喷雾也可以冷却镀件。

但是这种方法必须解决镀槽内镀液成分的稳定问题,必须通过试验或实践找出喷雾的水量及控制时间,以及掌握如何操作及控制才能保持镀液的稳定,否则会影响电镀的质量及效果。

3.水洗槽内清洗

这种方法就是将镀件吊放入水洗槽内,在清洗水中将镀件上下左右反复晃动,使带出的镀液溶人清洗水中稀释镀液,最终达到清洗干净的目的,槽洗的方法及设备在第一章中已作了较多的介绍,在电镀后的水洗中如果要使镀液充分回收,必须采用槽洗,而且第一个水洗槽必须是静水,不用流动水,镀件在第一个槽内将大部分带出的镀液溶出,这样第一槽的洗水达到一定的浓度后可直接补充进镀槽内。目前在生产中大多数镀后清洗是采用槽洗。

无论采用哪种清洗方法都与洗涤效率、处理时间、水源供应、消耗于电镀的药物资源和价格、废液污水的处理成本、产品最终的质量要求等多种因素有关。资源、效率、质量和成本之间需要求得平衡。清洗是一种人为稀释镀件表面残液的过程,所以对稀释过程中的速度、效果、能耗与耗水量等参数进行考虑之后,确定一次清洗后所欲达到或能做到的稀释比,然后确定选择何种方式能够更方便更有效地达到要求,而并非觉得哪种设备好或者看起来哪种方案更先进,便予以采用,而是方案设计必须与生产的条件及加工的产品相适应。

4.水洗用水量的估算

实际生产中可以测定,从镀槽内提起的镀件所带出来的镀液量很多,这个数值不少于0.015L/m²,而且与镀件放置的位置有关。如果零件吊挂在挂具上,零件大的平面处于垂直状态,所带出来的镀液量约为0.0165L/m²左右,若平面不是垂直而是呈水平状态的,则零件带出的镀液量将是垂直状态带出量的5~10倍,并视镀件出槽时间长短及能否基本淌净而定。如果提起得很快,便没有足够的流淌时间,于是带出的液量还会多出数倍。

从以上的分析可看出镀件的装挂位置与镀液带出量关系极大,因此设计挂具时对零件的吊挂方式必须要认真仔细地考虑。否则既增加镀件的清洗难度又浪费清洗的用水,还会影响电镀产品的质量。同时要注意,无论镀件如何装挂好,挂具从槽内提升出槽时速度要慢而且要让整个挂具在槽的上方稍事停留,以便少带镀液出槽。清洗时挂具及镀件浸入水中后,要多做上下左右摇动的动作,这将会明显提高清洗效率。

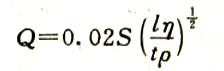

镀件从镀槽中带出的液膜体积Q可用公式(6-1)表示:

(6-1)

(6-1)

式中:Q——镀件带出的液膜体积,cm³;

S——镀件的表面积,cm²;

l——镀件的垂直高度,cm;

η——溶液的黏度,p;

t——时间,s;

p——镀液的密度,g/cm³。

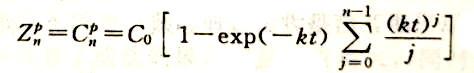

另外,从物料平衡的观点计算,要达到所要求的清洗程度,供水量应是带入清洗槽内的残液量的103~104倍以上,因此仅靠单个清洗槽洗涤,耗水量比较多,kushner(科士纳)等根据物料平衡提出计算槽洗的基本方程式如下:

(6-2)

(6-2)

式中:Zpn——在理想混合条件下,经几次清洗后槽内的浓度;

Cpn——在理想混合条件下,镀件表面经n次清洗后的残留浓度;

Co——溶液起始浓度;

k——单位时间内带出溶液体积D与清洗水体积V之比,D/V;

t——时间;

j——1,2,……,n-1

式(6-2)的计算是从假设镀件进水后表而的液膜能与水完全混合,即理想混合为基础的,实际上理想混合是无法实现的,滞留表面的液膜要与洗水混合,需要足够的时间,从理论上说这个时间是无限长的,而生产中清洗的时间是很短的,一般仅有数秒至数十秒,过长时间的浸洗会降低生产效率,想要使其完全混合实际上是做不到的,因此,从清洗槽出来的镀件,其表面上残留镀液的浓度将高于理想值。

从式(6-1)和式(6-2)都可以看出,零件的尺寸、形状、面积、垂直高度、装挂的方法和数量,是否堆积或有孔和凹腔、表面粗糙度、零件在清洗水中浸泡和提升的时间及速度、清洗水的清洁程度、流动搅拌状况、镀液的密度和黏性、零件从镀槽内起吊的时间和速度等诸多因素都和清洗工作的质量和效率有关,而这些因素中的某些细微的操作细节,则往往被操作人员忽视,从而影响了清洗的质量和效果。

在实际生产操作中,是用增加清洗次数来改善清洗效果的,以保证清洗的质量,也就是说,用不止一个清洗槽,而是通过多个清洗槽顺序地多遍清洗,可以达到较理想的效果。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设