(一)镀件的渗氢及危害性

零件在电镀过程中多次与氢接触会造成氢的渗透。如在酸洗除油除锈及浸蚀操作过程中,金属与酸反应就会产生氢,以钢铁为例其反应式如下:

Fe+H₂SO₄→FeSO₄+H₂↑ (6-6)

Fe+2HCl→FeCl₂+H₂↑ (6-7)

析出的氢最初是以原子的形式存在于钢铁零件的表面。氢原子是所有元素中最小的原子,它的渗透力强,在常温的情况下也会渗入铁及其他金属的晶格内,并沿着晶间深入移动积累在晶格内,氢与氢结合生成分子氢,造成金属性质脆化称为氢脆。氢集中于金属的晶格内以后增加了金属的局部压力,在一定的条件下将金属拉破,发生白点龟裂,集中的气体在金属表面附近时,使金属表面局部起泡、肿胀。电镀或阴极电解除油、除锈等电化学过程中也大量析氢,刚析出的氢原子也同样地渗透到零件的金属晶格或者镀层内部,造成上述所说的后果。氢吸附在阴极表面形成气泡、针孔等缺陷,另一部分则以原子状态向镀层甚至基体内部的晶格渗透并扩散,使晶格畸变,产生较大的内应力,导致镀层变脆,也一样造成氢脆的发生。氢脆还会使镀层与基体的结合力下降,轻者造成镀层的脆裂、脱落,严重的导致电镀零件的断裂、机械性能下降等不良的后果。

(二)影响镀件渗氢的主要因素

影响镀件渗氢的因素较多、较复杂,但主要有以下几点。

1.镀件基体及镀层的材料

一般来说,不同的基体材料对渗氢导致氢脆的敏感性是不同的,强度越高的金属材料(如高强钢),敏感性越大,弹性件与薄壁件对氢脆也很敏感,钢的含碳量增加时,氢的吸收量减少,钢中有硫、磷、硅、砷、锑等元素时也容易吸氢。不同金属镀层渗氢的程度也不相同,最易渗氢的是镀铬层,其次是铁族金属,镀锌层吸氢很少,其他金属镀层则更少,甚至不敏感。

2.镀件的表面状况

光滑的镀件表面吸氢和渗氢的可能性较小,而粗糙的表面吸附氢和渗氢的量增大,特别是表面因冷加工的变形或加工过程中造成的小孔、裂纹等缺陷最容易成为渗氢的通道,氢通过这些部位轻易地进入零件内部的晶格而积累,并成为氢脆源。

3.洗液和镀液成分的影响

一般来说,氢发生在酸液成分内,不同的酸析出的氢量不同。

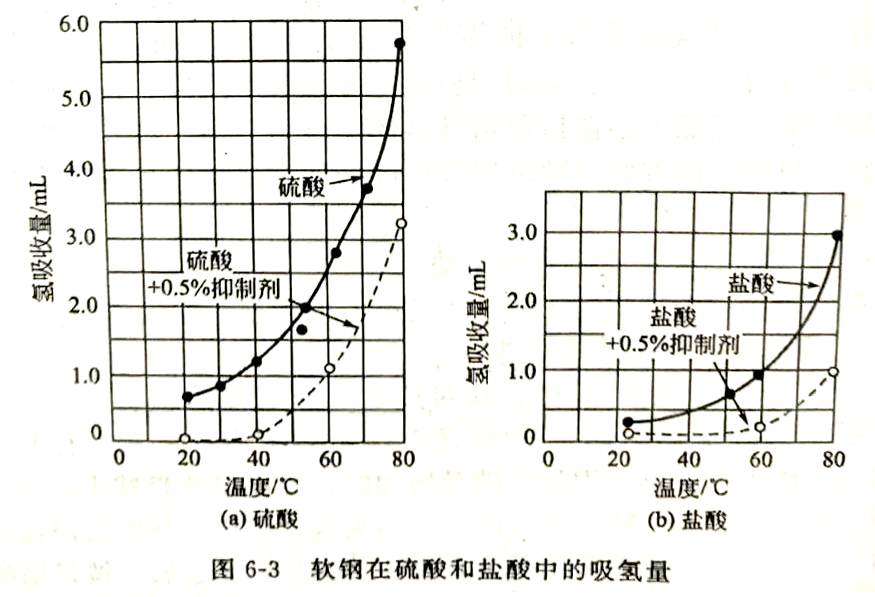

从式(6-6)和式(6-7)可以看出一个分子的H₂SO4所放出的氢为盐酸的两倍。图6-3所示为软钢在H₂SO⁴和HCl中的吸收量曲线,从图6-3可以看出,软钢在硫酸中的氢吸收量多于在盐酸中的吸收量。图中虚线是各酸中加入0.5%酸抑制剂后可以减少氢的发生量。由此可见溶液中的成分对吸氢有影响,当溶液中有磷、硫、硅、砷、锑等元素的化合物时,放氢量和吸氢量也减少。

4.溶液温度的影响

镀件在放氢的溶液中浸泡时,其渗氢量和溶液的温度有关,在低于20℃的情况下吸氢量很少,在高于20℃的情况下,随着操作温度的升高,镀件的吸氢量也急剧增大,如图6-3所示。

5.电流密度的影响

在电镀或电解除油除锈时,吸氢量和阴极电流密度也有很大的关系,一般来说,电流密度愈大,析氢愈多,阴极表面的吸氢量也增加。

6.操作时间的影响

零件的酸液处理或电解除油除锈、电镀时间越长,析氢量越大,因此镀件表面吸氢量越大,渗氢的量也越大,造成氢脆的严重性也越大,所以在对氢敏感的零件进行处理时,时间越短越好。

此外,当零件在加工过程中有应力残留在基体上时,零件对氢脆的敏感性增加,在有内应力或残余应力的情况下,即使只渗入少量的氢也很容易发生氢脆而断裂。

(三)镀件除氢及氢脆的防止

1.氢脆的预防

对于许多进行机械加工的零件,由于内应力、残余应力的存在增大了对氢脆的敏感程度,所以在电镀前必须设法清除零件的内应力,以便降低对氢的敏感性。另外,对氢敏感的金属镀件,在前处理的除锈除膜时,应尽量避免用酸液处理而采用机械喷砂喷丸的方法除锈,防止在酸洗过程中渗氢,即使在不得不采用的弱酸浸蚀时,也应尽量缩短处理的时间,避免浸蚀过度造成氢脆。

采用电解法除油除锈及除膜时,尽量用阳极电解法或阳极和阴极联合电解法,而阴极电解时间要尽可能短。

2.镀件除氢

镀件在前处理或电镀过程中渗氢以后,为了避免日后在使用过程中产生氢脆或有镀层损坏的情况发生,零件在镀后处理时,一定要除氢。除氢的方法也比较简单,主要是设法将渗入并存留在镀件内部的氢赶出来,以便清除隐患。除氢主要有以下几种方法。

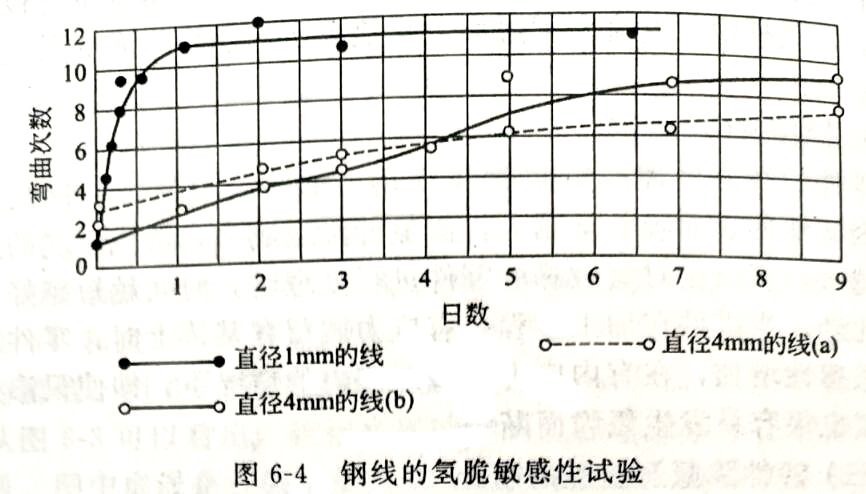

(1)自然放置法 镀件经长时间放置而不使用时,镀件内的氢可以慢慢逆向析出,逐渐减少氢脆的敏感度。图6-4所示为钢线的氢脆敏感性试验。图6-4中曲线显示直径为1mm的钢线,开始时耐弯曲的次数很少,放置一天后耐弯曲的次数增加并趋于缓慢增加。直径为4mm的钢线则随天数的增加,耐弯曲线缓慢增加。这是因为直径小,渗人的氢量少,而短时间内即除去,而直径大则渗氢及存氢量增加,所以析氢速度缓慢。弯曲次数少即断裂,说明氢脆的程度大,相反弯曲次数多才断裂,说明氢脆的敏感度小,但这种方法时间长,除氢难以彻底,最好不用。

(2)真空除氢 真空除氢就是把镀件放在密封容器内,然后用真空泵抽真空,在抽真空的过程中,把渗入镀件及镀层内的氢抽出来。真空除氢的效果很好,因为真空设备内的低压状态,对镀件内的氢向外扩散有利,然而设备投资大,对于一些小型电镀厂负担不起,所以未被普遍采用。

(3)烘箱除氢 将镀件放在烘箱内烘烤除氢是最常用的方法,因为设备投资不大,操作也简单易行,效果也能满足一般的要求。例如弹簧钢在电镀后要立即放入烘箱内在150~190℃下除氢,时间可在3~23h范围内选择。但也有人提出一些强度高的钢材必须在230~260℃除氢8h以上。实际上温度升高对除氢有显著的好处。除氢的工作应在镀完清洗后立即进行,不宜拖延,镀后至除氢之间的时间应在4~8h以内,这样有助于除氢更彻底。

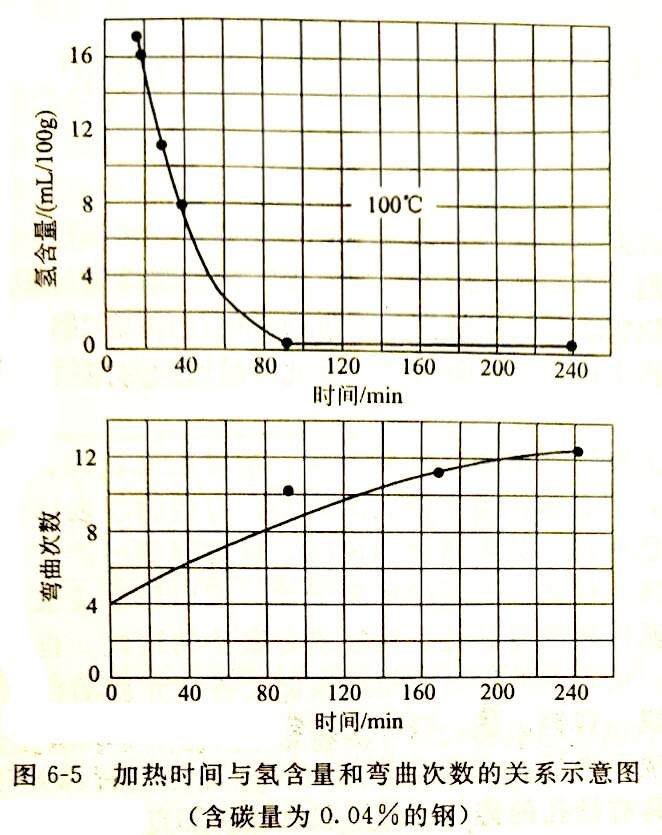

图6-5所示为含碳量0.04%的钢,在100℃加热时,加热时间与除氢量及钢的耐弯曲次数的关系。图6-5中的曲线说明,碳钢在100℃除氢时,需要80多小时才能把大部分的氢除掉,随着除氢时间的延长,抗弯曲的次数增多,说明氢脆的敏感度下降。

(4)油浴加热除氢法 油浴比热风传热更均匀,效果也更好,因此也有用油浴除氢的,但因为热油槽温度比较高,一般在200℃以上,所以应考虑油料的闪点和注意防火,避免火灾等事故发生。进入油浴的镀件也一定要先干燥,把水彻底弄干,否则会爆溅伤人。

对于除氢条件,材料的回火温度是必须考虑的问题,因为提高除氢温度会导致淬火材料的硬度降低,改变镀件的机械性能,所以一般都在回火温度以下10~20℃来除氢,于是只好延长除氢时间以取得好的效果。延长的时间根据各种实际情况,大约在8~48h范围内,甚至时间还要更长,实际上对于一般的零件,在180~200℃或是升至250℃,除氢8h已够,但随着材料强度和零件重要性的增加,温度和时间都可能要再增加。

如镀后有附加处理,例如需要重铬酸盐钝化时,除氢应首先进行,才能进行铬酸盐钝化处理,以免带来不好的影响。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设