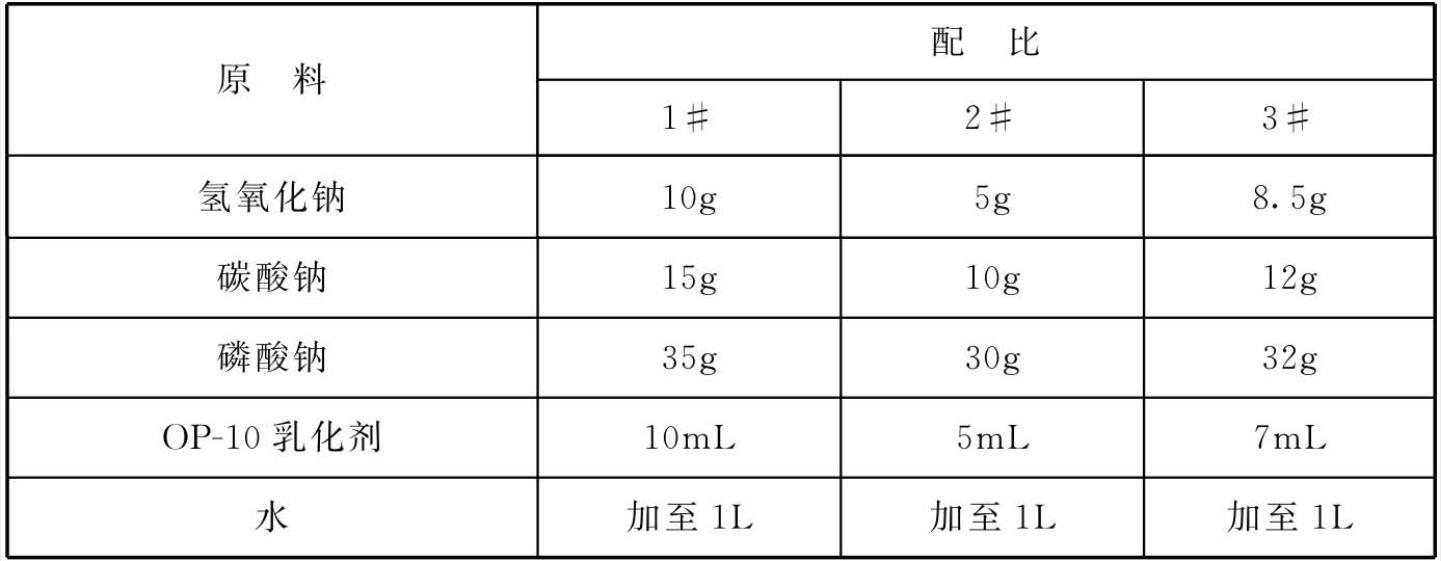

原料配比(g/L)

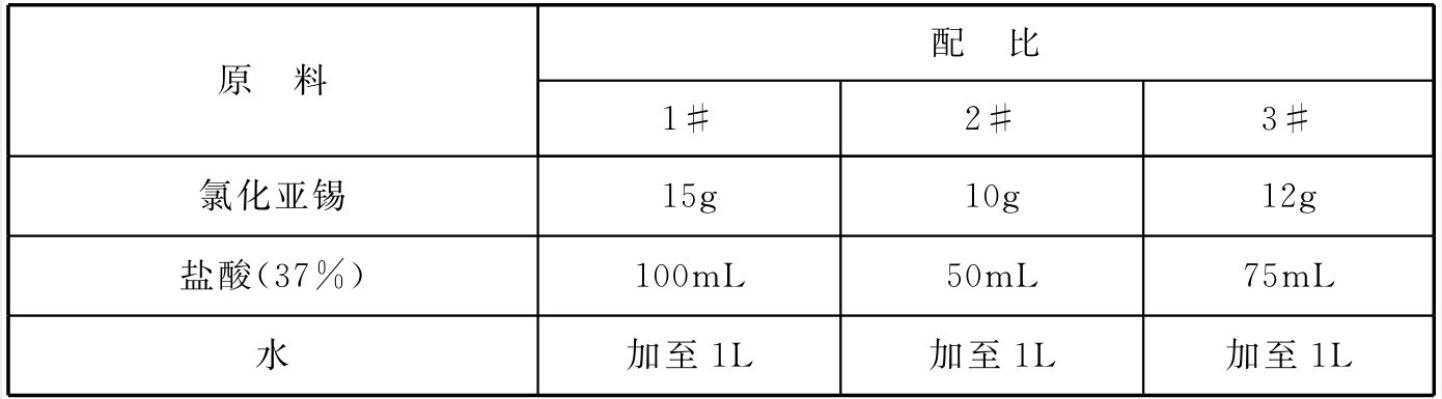

表1 除油剂 表2 敏化剂

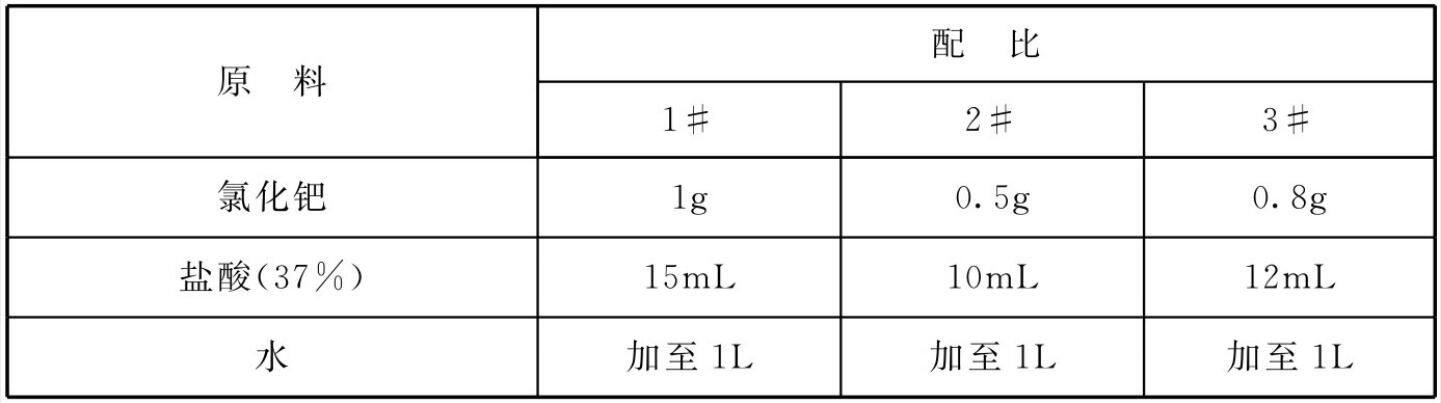

表2 敏化剂 表3 活化剂

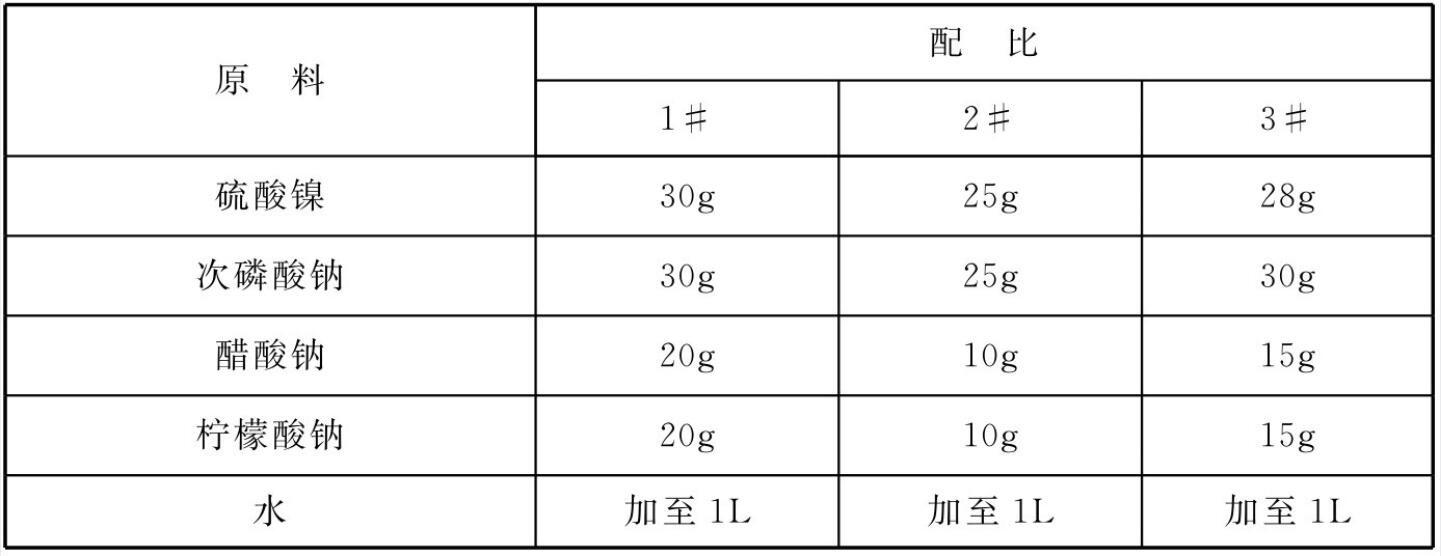

表3 活化剂 表4 化学镀镍剂

表4 化学镀镍剂 [制备方法]

[制备方法]

将各组分溶于水,搅拌均匀即可。

[原料配伍]

本品各组分配比范围如下:

除油液:氢氧化钠5~10g、碳酸钠10~15g、磷酸钠30~35g、Op-10乳化剂5~10mL,水加至1L。

敏化液:氯化亚锡10~15g、盐酸(37%)50~100mL,水加至1L。

活化液:氯化钯0.5~1g、盐酸(37%)10~15mL,水加至1L。

化学镀镍液:硫酸镍25~30g、次磷酸钠25~30g、醋酸钠10~20g、柠檬酸钠10~20g,水加至1L。

[产品应用]

本品主要应用于玻璃微珠化学镀Ni-p合金。

玻璃微珠化学镀Ni-p合金工艺,包括如下步骤:

(1)玻璃微珠超声波除油:超声过程控制温度为20~30℃,时间为3min,然后倾倒出除油液,用蒸馏水清洗玻璃微珠直至微珠表面不残留有除油液;

(2)玻璃微珠敏化:将经超声波除油后的玻璃微珠置于敏化液中敏化,敏化过程控制温度为20~30℃,敏化时间为2min,然后倾倒出敏化液,用蒸馏水清洗玻璃微珠直至微珠表面不残留有敏化液;

(3)玻璃微珠活化:将经敏化处理后的玻璃微珠置于活化液中活化,活化过程控制pH值为1.5~2.5,温度为20~30℃,活化时间为3min,然后倾倒出活化液,用蒸馏水清洗玻璃微珠直至微珠表面不残留有活化液;

(4)玻璃微珠化学镀Ni-p:将经活化处理后的玻璃微珠置于化学镀镍液中进行化学镀,化学镀Ni-p过程中控制pH值为4.5~5.5,温度为50~60℃,施镀时间为30min,然后用蒸馏水清洗3~4次并置于干燥箱中控制温度为25℃进行烘干,最终获得Ni-P沉积层均匀的玻璃微珠化学镀Ni-p合金。

上述的玻璃微珠化学镀Ni-p工艺中,微珠前处理工序间的清洗十分重要。微珠的尺寸很小,容易流动,为了保证镀层的质量和各种溶液不被污染,工序间的清洗在搅拌下至少3次以上才能清洁。

另外,选择化学镀镍液的施镀温度也很关键,若将化学镀镍液的温度加热到85~90℃时对玻璃微珠进行化学镀,由于温度高时化学镀反应速率很快,大量析出的金属Ni来不及覆盖在玻璃微珠表面,以致镀液内和微珠间散落有较多的金属颗粒,导致微珠表面的镀层不均匀、不连续、镀层发黑,大部分微珠表面甚至无镀层。此外如果镀液温度过高,还会造成次磷酸钠的分解,导致镀液杂质含量升高、镀液失效。

[产品特性]

本品采用普通的化学镀镍液配方,通过优化镀液温度及时间变化时对微珠表面化学镀Ni-p沉积层均匀性的影响,通过施镀前后玻璃微珠SEM和EDS的分析和成分测试,最终获得Ni-P沉积层均匀的玻璃微珠化学镀Ni-p合金。而且经过化学镀以后微珠表面元素O、Si含量下降,而Ni、p含量增多,其中Ni的含量达58.76%~68.41%,p的含量达8.87%~10.04%。据文献报道,现有技术中玻璃微珠化学镀后Ni的含量达37.08%,p的含量达0.64%,由此可知依靠现有技术获得的沉积层中Ni、p含量偏低,沉积层结晶组织不是非晶态,沉积层的防腐蚀性能差。而本发明经优化后的工艺所得微珠表面Ni的含量较未优化的提高了21.68%~31.33%,p的含量较未优化的提高了8%~9%,Ni-p沉积层为非晶态结晶组织,沉积层的防腐蚀性能更好。

本文转载自《化学镀液 配方与制备(一)》编著 李东光

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设