本品的铝合金电解抛光液,有利于提高铝合金表面光亮度,能抑制大量麻点的产生,且能够去除表面的划痕。下面专家来科普本品铝合金电解抛光液的专业配方知识。

制备方法

将浓硫酸、磷酸混合均匀后,再加入醇、无机盐和表面活性剂,完全混溶后再加入铝单质。

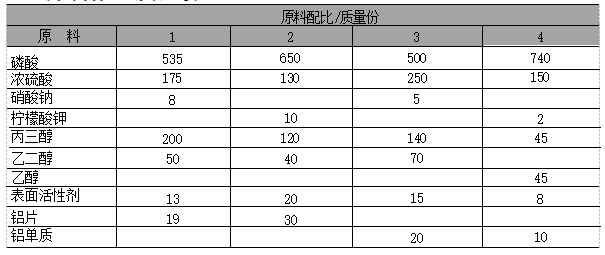

原料配伍

本品各组分质量份配比范围为:磷酸500~740、浓硫酸130~250、醇90~300、无机盐2~10、表面活性剂8~20、铝单质10~30。

所述磷酸的主要作用是溶解铝合金表面的氧化物。

所述浓硫酸主要是促进电解过程的稳定,可降低电解工作温度,提高溶液电导,降低操作电压,减少能耗。

根据本品所述的铝合金电解抛光液,在优选的情况下,所述磷酸与所述浓硫酸的质量为(2~5):1,如果磷酸与所述浓硫酸的质量小于2:1,则用该铝合金电解抛光液对铝合金进行抛光将出现过抛现象,如果磷酸与所述硫酸的质量大于5:1,则用该铝合金抛光液对铝合金进行抛光将出现抛光量不足的现象。

所述醇可以为本领域常用的各种醇类,只要能使铝合金电解抛光液在80℃的黏度达到40~80cP(l cP=10-3Pa·s)即可。在优选的情况下,所述醇为乙二醇和/或乙醇,更优选为丙三醇和乙二醇。所述丙三醇与乙二醇的质量比为(1~4):1。将丙三醇和乙二醇或乙醇混合使用,通过醇类同时使用的协调作用,可以明显提高抛光效果,如果丙三醇与乙二醇的质量比小于1+1,则铝合金电解抛光液80℃的韩度达不到40cP,如果丙三醇与乙二醇的质量比大于4:1时,则铝合金电解抛光液80℃的黏度大于60cP。

所述无机盐为柠檬酸钾、柠檬酸钠、草酸钾、草酸饷、硝酸钠。硝酸押中的一种或几种,无机盐的加入可很好地提高溶液的导电性,提高电解抛光效果,稳定抛光液的抛光能力。

所述醇在溶液中主要起到缓蚀作用,在电解抛光过程中,若电解液黏度过低,则抛光效果对环境的变化敏感,即电解抛光时环境发生微小变化使抛光结果发生极大变化,抛光液的稳定效果受到极大影响,所以增加抛光液的黏度可提高抛光的稳定性,但是如果黏度太大也会影响跑光的效果,本品经过大量的实验得出,铝合金电解抛光液80℃的黏度在40~60cP既可以提高抛光的稳定性又可以不影响抛光效果。

产品应用

本品主要应用于各种电子产品的外壳。

本品还提供了一种铝合金电解抛光方法,其中,用本品所述的留合金电解抛光液对基材进行电解抛光。所述电解抛光的温度为60~90℃,优选为70~80℃,电压为15~25V.优选为18~22V,电解抛光的时间为1~5min,优选为2~3min。

根据本品所述的铝合金电解抛光方法,优选情况下,所用阴极为石墨板或不锈钢,在进行铝合金电解抛光时将铝合金工件带电放入溶液中,采用移动阳极的方式进行搅拌,此方法使阳极溶解物加快扩散、并能有效地排除阳极表面滞留的气泡,避免产生气体生成条纹,还可以防止过热造成表面腐蚀,阳极移动有利于提高电抛光表面质量。

根据本品所述的铝合金电解抛光方法,优选情况下,在所述的铝合金电解抛光完成后将铝合金工件进行一次经弱碱(除去磷酸盐)和一次硝酸(出光)处理,所述弱碱为含碳酸氢钠15~25g/L的溶液,浸泡时间为0.2~2min;所述确酸溶液含量为25%~60%,反应时间为5~10s。

根据本品所述的铝合金电解抛光方法,优选情况下,在本品所述的电解抛光前,还优选包括将铝合金工件进行预处理的步骤,所述预处理的方法为本领域技术人员所公知,一般来说,所述预处理步骤包括机械抛光、清洗除油除蜡。

所述机械抛光是本领城技术人员所公知,首先用红抛光膏进行粗抛,去除样品表面粗的磨痕和划伤,然后用白抛光膏进行精抛,获得光亮的镜面表面。

所述除油是本领域技术人员所公知,将铝或铝合金基材浸渍在30~60g/L、温度为50~70℃的合金多功能除油剂(洁事达公司生产的全能除油除蜡剂)溶液中浸泡0.2~1.0min后取出,然后放入酸性除油剂(洁事达公司生产的酸性除油剂)中浸泡0.2~1.0min。

在上述每个步骤之后,本品的铝合金电解抛光方法还可以包括水洗和干燥的步骤,以除去基体材料表面残留的溶液;所述水洗步骤所用的水为现有技术中的各种水,如去离子水、蒸馏水、纯净水或者它们的混合物,优选为去离子水。可以采用本领域技术人员公知的方法进行干燥,例如鼓风干燥、自然风干或在40~100℃下烘干。

产品特性

应用本品的铝合金电解抛光液及电解抛光方法,可以使铝合金表面光亮度提高一个等级,同时能够有效防止工件表面产生大量麻点、除去由于机械抛光产生的划痕。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设