本品降低硅片表面微划伤的抛光液,可以弥补现有硅晶片抛光的不足,不仅改善了硅片表面质量,还提高抛光速率。下面专家来科普本品抛光液的专业配方知识。

制备方法 将磨料、pH 调节剂、表面活性剂、氧化剂、螯合剂和水 混合并搅拌均匀,所述搅拌的温度为20~30℃,搅拌时间为10~30min, 搅拌速度为100~1000r/min。

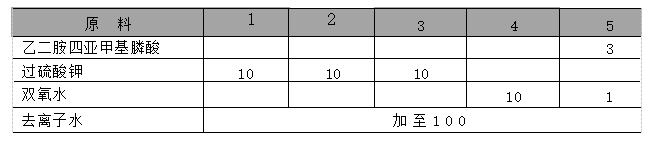

原料配伍 本品各组分质量份配比范围为:胶体二氧化硅磨料20~ 40 、pH调节剂4~10、表面活性剂0.04~0.05、氧化剂1~10、整合剂 3~5、水加至100。

所述磨料为烧结二氧化硅、胶体二氧化硅或者两者的混合物,磨料粒 径为10~100nm(扫描电子显微镜法测试粒径);磨料粒径较佳的为20~ 80nm; 磨料粒径更佳的为30~60nm, 优选的磨料粒径为35nm。磨料粒 径太小会降低抛光速率,太大会造成硅片表面划伤。

所述pH调节剂为有机碱,所述有机碱选自乙二胺、三亚乙基四胺、 四亚乙基五胺、丙二胺、三乙醇胺、四甲基氢氧化铵和四乙基氢氧化铵中 的一种或多种。这些有机碱中,有些具有整合金属离子的能力,可以降低 抛光后硅片表面的金属离子沾污;有些具有pH 值缓冲能力,在抛光过程 中能够不断补充氢氧根离子的消耗,增加抛光液的使用寿命,提高生产 率,降低成本。

所述 pH 调节剂为有机碱,所述有机碱选自乙二胺、三亚乙基四胺、 四亚乙基五胺、丙二胺、三乙醇胺、四甲基氢氧化铵和四乙基氢氧化铵中 的一种或多种。这些有机碱中,有些具有螯合金属离子的能力,可以降低 抛光后硅片表面的金属离子沾污;有些具有pH 值缓冲能力,在抛光过程 中能够不断补充氢氧根离子的消耗,增加抛光液的使用寿命,提高生产 率,降低成本。

所述表面活性剂为非离子表面活性剂,所述非离子表面活性剂为聚乙二醇、脂肪醇聚氧乙烯醚或两者的混合物。所述聚乙二醇(PEG) 为分子量不同的 PEG, 如 PEG200 、PEG600 、PEG2000或PEG6000。所述脂肪醇聚氧乙烯醚为 HLB 值(亲水亲油平衡值)不同的脂肪醇聚氧乙烯醚,如 HLB 值 为 6 ~ 7 的MOA-3 、HLB 值为10~11的MOA-5或者HLB值

为17~18的 MOA-23 。 非离子表面活性剂在水溶液中以分子状态存在, 稳定性好,不受强电解质存在的影响,也不受酸碱的影响,在硅片抛光中 起着非常重要的作用,它不仅影响着抛光液的分散性、颗粒吸附后清洗难 易程度以及金属离子沾污等问题,更重要的是表面活性剂可以提高质量传 递速率,以提高硅片平整度;并降低表面张力,降低损伤层厚度,减少损 伤雾,降低抛光后表面划伤,提高硅片表面质量。

所述氧化剂为双氧水、过硫酸钾或两者的混合物。氧化剂在抛光过程 中能够促进硅片表面的氧化,提高抛光速率,同时还能降低硅片抛光后表 面粗糙度,提高硅片表面质量。

所述螯合剂为醋酸盐螯合剂、磷酸盐螯合剂或两者的混合物。所述醋 酸盐螯合剂为乙二胺四乙酸、乙二胺四乙酸二铵或乙二胺四乙酸四铵。所

述磷酸盐螯合剂为乙二胺四亚甲基膦酸、多氨基多醚基亚甲基膦酸或二亚 乙基三胺五亚甲基膦酸。螯合剂具有很强的螯合金属离子的能力,可以降 低硅片表面金属离子的沾污;同时还可以提高硅片抛光速率,提高生产率。

所述抛光液的pH 值为9~12。

产品应用 本品主要应用于硅晶片的抛光。

产品特性 本品通过控制抛光液中的组分及配比,并合理的控制抛光 液在配置过程中或在其他过程中引入的大颗粒数(抛光液中≥0.56μm的 颗粒数),在保证硅片抛光速率≥1μm/min的情况下,大大降低了硅片表 面的微划伤比例,同时还可以改善硅片表面质量,提高抛光速率,弥补了 现有技术(表面质量和抛光速率不能同时满足)的不足,特别适合于硅晶 片的抛光。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设