本品硫酸盐三价铬电镀液,有助于提高镀液的稳定性、分散能力和深镀能力,且材料优惠、成本低、析氧电位恰宜,下面专家来科普本品电镀液的专业配方知识。

(1)硫酸盐三价铬电镀液配制过程简单,在硫酸盐三价铬电镀液中无卤素,镀液稳定且易调整,工艺容易控制,光亮电流密度范围宽。

(2)由于在硫酸盐三价铬电镀液中加入特殊表面活性剂和促进剂,因此可以使得光亮电流密度范围宽,并具有较高的电流效率。

(3)硫酸盐三价铬电镀液的原料易得,镀液组分较少;HullCell试片光亮范围达10cm;镀液分散能力较强;抗杂质能力强;采用的正常沉积电流密度较低,通常为2~3A/dm²;镀液稳定性好,容易调整;电流效率较高可达30%以上;镀液的pH范围宽,当pH过高时,经调整后,镀液仍可使用;阳极材料易得,价格便宜,可大幅度降低阳极的成本。

(4)如本品在使用时,采用不锈钢阳极,通过加入镀液稳定剂,在阳极只产生少量的Cr(V),并使产生的Cr(V)迅速被还原成Cr(Ⅲ),从而使得镀液中的Cr(V)含量在允许范围内;而阳极本身可能产生一些含碳、硅、磷、硫的固体杂质,可以通过镀液循环过滤方法除去;阳极可能溶出的一些杂质离子,如铁离子、镍离子、锰离子、铝离子等,可通过定期铁氰化钾沉淀处理,保证镀液。可以长期稳定使用。

●用途与用法本品主要用作电镀液。

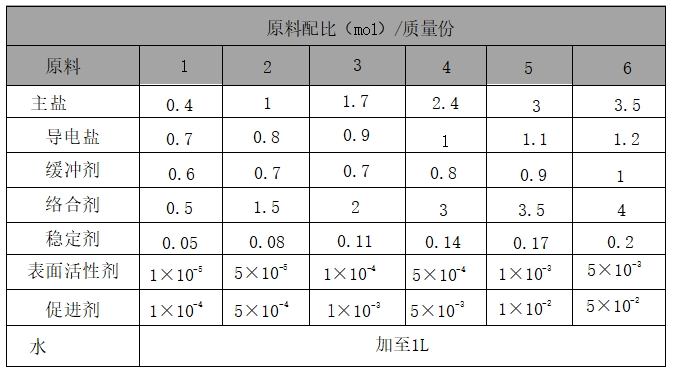

配方(mol)

●制作方法

(1)在水中加入络合剂,搅拌溶解,得溶液A;

(2)在溶液A中加入主盐,搅拌溶解,在88~96℃下保温至少1h,得溶液B;

(3)在水中加入导电盐,搅拌溶解,得溶液C;

(4)将溶液B和溶液C混合,用硫酸或氢氧化钠等调pH至2.0~4.5,得溶液D;

(5)在溶液D中加入添加剂,加水定容至所需体积的硫酸盐三价铬电镀液后,即可使用。

●注意事项本品各组分物质的量(mol)配比范围为:主盐0.4~3.5,导电盐0.7~1.2,缓冲剂0.6~1,络合剂0.5~4,稳

定剂0.05~0.2,表面活性剂1×10-5~5×10-3,促进剂1×10-⁴

5×10-2,水加至1L。

所述络合剂最好为低碳羧酸化合物,所述低碳羧酸化合物可通过常规方法对甲酸、乙酸、草酸、氨基乙酸、酒石酸、柠檬酸、丙二酸等及其盐类及尿素的优选复配得到。

所述导电盐最好选自硫酸钠、硫酸钾、硫酸铵、硫酸镁等中的至少一种。在电镀液中加入导电盐,可以提高溶液电导和镀液的分散能力,并使镀层光泽一致,减少电耗。

所述pH稳定剂最好选自甲酸、乙酸、草酸、硼酸、酒石酸、氨基乙酸等及其盐中的至少一种。在电镀液中加入pH稳定剂,可使镀液的pH保持稳定,以防止阴极膜中析出碱式盐而影响镀层的质量。

所述镀液稳定剂为具有还原性的物质,镀液稳定剂最好选自醛类、酚类、醇类、草酸、抗坏血酸、亚硫酸盐、次亚磷酸盐等中的至少一种,在电镀液中加入镀液稳定剂可以有效防止阳极上Cr(Ⅲ)被电化学氧化,同时将已生成的Cr(VI)化学还原成Cr(Ⅲ),从而使得镀液中的Cr(V)含量在工艺允许的范围内。

所述表面活性剂最好选自烷基化合物、聚醚类化合物、聚醇类化合物、胶类化合物等中的至少一种,烷基化合物可选用十二烷基磺酸钠等,聚醚类化合物可选用聚氧乙烯醚等,聚醇类化合物可选用聚乙二醇等,胶类化合物可选用明胶、平平加、阿拉伯胶、动物胶、果胶等中的至少一种。在电镀液中加入表面活性剂,可以有效提高镀层光亮度、质量和光亮电流密度范围。

所述促进剂最好选自含氮化合物、含硫化合物等中的至少一种,含氮化合物可选用偶氮染料等,含硫化合物可选用亚乙基硫脲、丙烯基硫脲、2-巯基苯并咪唑、2-巯基苯并噻唑、聚二硫丙烷磺酸钠、苯磺酸钠和苯亚磺酸钠等及其衍生物中的至少一种。在电镀液中加入促进剂,可以促进三价铬的阴极还原,提高电镀电流效率。

使用本品所述硫酸盐三价铬电镀液的电镀工艺参数可为:镀液操作温度为25~50℃,阴极电流密度为0.5~15.0A/dm²,电镀时间0.5~15.0min,镀液pH值2.0~4.5,镀液循环过滤,适当搅拌或阴极移动。显然,其工艺参数范围宽,特别是pH允许范围宽,提高了镀液的稳定性。

使用本品所述硫酸盐三价铬电镀液进行电镀时,可采用不锈钢阳极作为硫酸盐三价铬电镀阳极。所述不锈钢阳极为奥氏体型不锈钢阳极、奥氏体-铁素体型不锈钢阳极、铁素体型不锈钢阳极或马氏体型不锈钢阳极等;所述不锈钢阳极最好为304不锈钢阳极、305不锈钢阳极、316不锈钢阳极、317不锈钢阳极、329不锈钢阳极、420不锈钢阳极或430不锈钢阳极等。

采用不锈钢阳极作为硫酸盐三价铬电镀阳极,不仅具有材料易得、价格便宜、导电性良好、耐腐蚀性优良、析氧电位适宜、成本低等优点,而且提高了镀液的稳定性、分散能力和深镀能力。

使用不锈钢阳极时,通过在硫酸盐体系三价铬镀液中,添加稳定剂和还原性物质,可在不锈钢阳极只产生少量的Cr(V),并可以使产生的Cr(V)迅速被还原成Cr(Ⅲ),而且硫酸盐体系三价铬镀液中的Cr(VI)含量在允许范围内。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设