本品是微晶玻璃加工用纳米二氧化硅磨料的抛光液,对于降低表面粗糙度及损伤,发挥着重要的作用,同时该液体化学稳定性强,不会损伤设备,安全无污染,下面专家来科普本品抛光液的专业配方知识。

制备方法 先将二氧化硅粉末均匀分散于放置在容器罐内的去离子水中,然后在至少千级净化室的环境内,25℃条件下,在0.1MPa真空负压动力下,通过质量流量计将水溶性二氧化硅溶胶输入容器罐中,与预先放置在容器罐中的二氧化硅粉末混合并充分搅拌,待混合均匀后将表面活性剂和pH调节剂加入容器罐中并继续充分搅拌,混合均匀即成为本品抛光液成品。

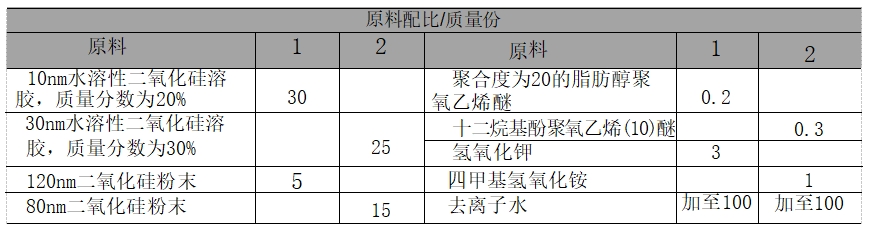

原料配伍 本品各组分质量份配比范围为:水溶性二氧化硅溶胶液体10~40、二氧化硅粉末5~20、表面活性剂0.01~0.6、pH调节剂1~6、去离子水加至100。

所述水溶性二氧化硅溶胶液体为粒径0.1~200nm的水溶性二氧化硅溶胶,二氧化硅水溶胶是二氧化硅以胶体的形式悬浮在溶液中,但是可以有不同的浓度,微电子抛光液中所使用的硅溶胶的质量分数在10%~40%左右,本品的二氧化硅可以是以水玻璃为原料利用离子交换的方法制备。

所述二氧化硅粉末是粒径为0.1~200nm的二氧化硅粉末。

所述表面活性剂优选为非离子型表面活性剂;所述非离子型表面活性剂优选是脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、三乙醇胺油酸皂、十二烷基二甲基氧化铵或失水山梨醇油酸单酯中的一种或它们的组合;优选所述的脂肪醇聚氧乙烯醚是脂肪醇聚氧乙烯醚;所述的烷基酚聚氧乙烯醚是辛基酚聚氧乙烯醚或者壬基酚聚氧乙烯醚,其中上述物质中的脂肪醇和烷基酚部分的碳原子数优选为12~18。更优选该脂肪醇聚氧乙烯醚是脂肪醇聚氧乙烯(3)醚、脂肪醇聚氧乙烯(5)醚、脂肪醇聚氧乙烯(7)醚、脂肪醇聚氧乙烯(9)醚、脂肪醇聚氧乙烯(15)醚、脂肪醇聚氧乙烯(20)醚、脂肪醇聚氧乙烯(25)醚或脂肪醇聚氧乙烯(40)醚;烷基酚聚氧乙烯醚优选是壬基酚聚氧乙烯(4)醚、壬基酚聚氧乙烯(6)醚、壬基酚聚氧乙烯(7)醚、壬基酚聚氧乙烯(9)醚、壬基酚聚氧乙烯(10)醚、壬基酚聚氧乙烯(13)醚、辛基酚聚氧乙烯(20)醚、辛基酚聚氧乙烯(100)醚或十二烷基酚聚氧乙烯(10)醚,括号内数字表示聚合度,上述物质中的脂肪醇部分优选碳原子数为12~18。

所述pH调节剂为无机碱、有机碱或它们的组合;该无机碱为氢氧化钾、氢氧化钠、碳酸钾、碳酸钠或氨水,该有机碱为多羟基多胺和胺中的一种或它们的组合;该多羟基多胺是三乙醇胺、四羟基乙二胺或六羟基丙基丙二胺,胺为乙二胺或四甲基氢氧化铵。

本品微晶玻璃加工用的纳米二氧化硅磨料抛光液,选用的磨料为粒径较小的水溶性二氧化硅溶胶,其具有较好的分散性,粒度分布均匀,能够有效减少微晶玻璃抛光后的表面划伤,同时降低微晶玻璃表面粗糙度和波纹度;还选用较大的二氧化硅粉末,其能够有效提高抛光速率,提高生产效率;选用的表面活性剂为非离子型表面活性剂,如脂肪醇聚氧乙烯醚或烷基酚聚氧乙烯醚,该非离子型表面活性剂的加入能够有效控制加工过程中抛光的均匀性,减少表面缺陷,并提高抛光效率;该抛光液中加入pH调节剂能够保证抛光液的稳定性,减少对设备的腐蚀,也能起到提高抛光速率的作用。

产品应用 本品主要用作抛光液。

产品特性 本品以合理粒径的水溶性二氧化硅溶胶和二氧化硅粉末混合作为磨料,既提高了磨料的分散性能,减少抛光后微晶玻璃表面划伤,而且使抛光后的微晶玻璃表面的粗糙度和波纹度降低;另外,可以大大提高抛光速率;再者,本品的抛光液为碱性,化学稳定性好,不腐蚀设备,使用的安全性能理想。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设