特性

本品具有硬度高、镀速快的优点。

用途与用法

本品主要应用于电镀铸造铝合金汽缸,其工艺过程如下。

这一工艺流程被称为二次浸锌后电镀。每步之间必须彻底用水洗净,避免前道工序的残液带入下道工序。

(1)除油:任何零件表面处理之前,都要经过除油,除油的目的是去除零件表面的脏物,防锈油和前道工序留在表面的物质。

(2)碱腐蚀和出光:碱腐蚀和出光是前处理中的较为重要的工序,其目的是为了进一步去除铝表面的缺陷,并从铝合金表面去除各种合金元素和夹杂物,形成均匀的富铝表面,为后一道工序提供良好的基底;铝中有铜、镁、硅、锰和锌等元素,如果不去除干净,在这些合金成分上不能直接电镀,容易产生结合不良或针孔;

本品实例采用BNC-99进行,其含量50g/L,45℃,时间30h;而后采用流动水洗,洗完后出光,采用酸洗槽进行,出光为硝酸300mL/L、氢氟酸40mL/L、磷酸400mL/L、BNA-99 230mL/L,浸泡至黑灰消失,后用清水冲洗。

(3)第一次浸锌:铝合金电镀时浸锌处理是一种比较可靠并且得到广泛应用的工艺,铝的表面有一层天然的致密氧化膜,这层膜的厚度为5~20m,不去除它,就难以获得结合力良好的镀层;浸锌的目的一方面是去除这层氧化膜,另一方面是在铝的表面形成一层锌的置换层,起阻挡作用,使去除了氧化膜的表面与大气隔绝,免受氧化。浸锌液为:氢氧化钠350gL,氧化锌60gL,酒石酸钾钠8g/L,三氯化铁2g/L,浸泡50h,浸泡后用清水冲洗。

(4)硝酸退除:第一次浸锌获得的锌层一般比较粗糙,覆盖不完全,为了获得表面更均匀、质量更好的浸锌层;一般采用体积比1:1的硝酸将第一次浸锌层退除。

(5)第二次浸锌:经过硝酸退除,进一步钝化了铝的基体,露出更均匀的富铝表面,第二次浸锌就获得了更薄、更均匀、更致密的浸锌层,第二次浸锌层如果发现色泽不均匀或有斑点,需要重新退除后再浸;第二次浸锌,浸锌液氢氧化钠100g/L,氧化锌35g/L,酒石酸钾钠8g/L,三氯化铁2g/L,浸泡30h,浸泡后用清水冲洗。

(6)电镀:采用本品复合电镀液电镀,电镀后用水清洗即可,其中的镀液搅拌方法为空气搅拌法。

影响因素如下。

(1)电镀主盐:采用氨基磺酸镍作电镀主盐可以取得比较小的内应力,获得较高的成膜速率,同时可以与次磷酸钠很好地配合使镀层具有稳定优良的硬度(HV0.2≥500),故选择中等浓度的镀液即氨基磺酸镍。

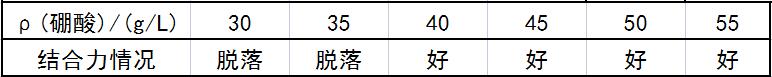

(2)硼酸浓度的影响;镀液中的硼酸对电镀过程中的PH值的稳定起到至关重要的作用,直接影响到镀层的脆性和与基体的结合力。硼酸含量对镀层结合力的影响见下。

实践表明,随着镀液中硼酸含量的增加,镀层的脆性减小,从而保证了镀层与基体的结合力,考虑镀液的稳定性和经济性选择硼酸含量为40~60g/L。

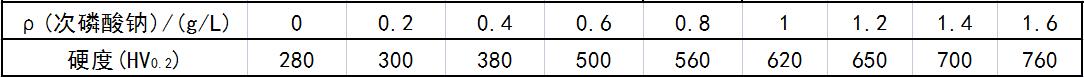

(3)次辟酸钠浓度的影响:次磷酸钠的加人可以显著提高镀层的硬度,但不可过量,否则镀层的脆性增加,易造成橘皮,脱落,因此其含量控制在0.7~1g/L为宜。次磷酸钠含量对镀层硬度的影响见下。

(4)碳化硅浓度的影响:碳化硅的浓度影响到镀层中碳化硅的体积含量,通过金相图片,确定碳化硅含量为20~30g/L。

(5)pH的影响:电镀镍pH值一般控制在4.0左右,为防止氨基磺酸镍的分解,控制pH=4.3~4.5。

(6)温度对镀层的影响:温度低、镀层的应力大,镀层容易产生脆性脱落,温度高,溶液的腐蚀性加强,对浸锌层溶解加快,同样不利于镀层的结合力(镀层起泡),因此严格控制为50~55℃。

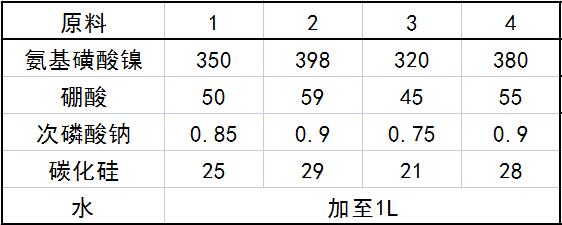

配方(g)

制作方法

将各组分溶于水中,混合均匀即可。

注意事项

本品各组分质量(g)配比范围为:氨基磺酸镍300~400,硼酸40~60,次磷酸钠0.7~1,碳化硅20~30,水加至1L。

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设