本品主要用作金刚石抛光膏。

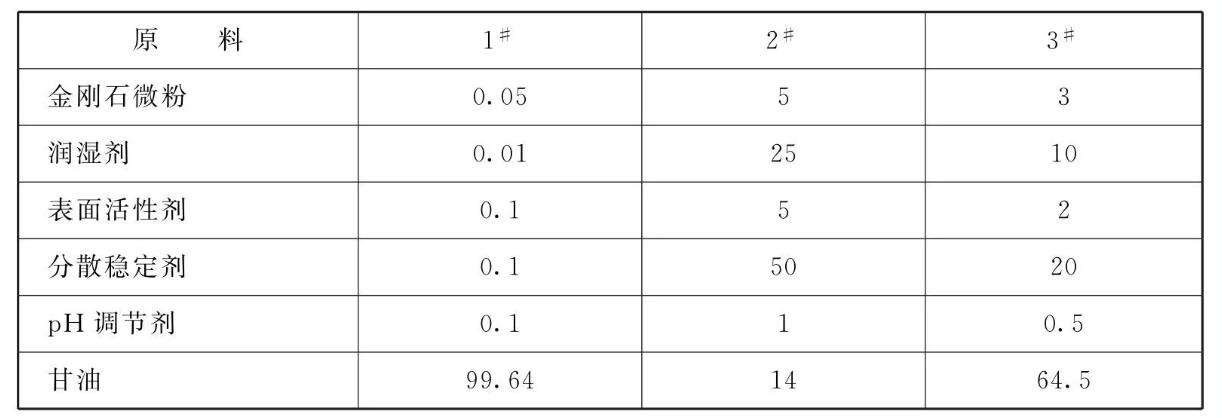

原料配比(质量份)

[制备方法]

(1)将纳米金刚石微粉加入到润湿剂中,超声5~30min,充分润湿;

(2)取润湿后的金刚石微粉与表面活性剂混合,加入甘油与分散稳定剂,超声波处理5~ 10min或机械搅拌30~60min使金刚石微粉改性,得到混合浆;

(3)向混合浆中加入pH值调节剂调节pH在7~10之间,超声或者高速剪切,得高纯度纳米金刚石抛光膏。

[原料配伍]

本品各组分质量份配比范围为:金刚石微粉0.05~5、润湿剂0.01 ~25、表面活性剂0.1 ~ 5、分散稳定剂0.1 ~ 50、pH 调节剂0.1~1、甘油14~ 99.64。

所述的金刚石微粉的纯度大于或等于99.9%,粒度分布为100~200nm。金刚石微粉是用静压法合成的金刚石经过破碎、提纯、分级处理后所得。

所述润湿剂为乙醇、乙二醇、一缩二乙二醇、聚乙二醇、1,2-丙二醇、1,3-丙二醇、1,3-丁二醇、1,4-丁二醇、甘油、硬脂酸、油石酸、柠檬酸、草酸中的任意一种或者任意两种以上(含任意两种)的混合,任意两种以上混合时,为任意配比。

所述表面活性剂为脂肪醇聚氧乙烯醚、聚氧乙烯山梨醇、聚氧乙烯脂肪酸、聚氧丙烯甘露醇、壬基酚聚氧乙烯醚、失水山梨醇脂肪酸酯聚氧乙烯醚、甘露糖、葡萄糖、乳糖或蔗糖。

所述分散稳定剂为聚丙烯酸、聚乙烯醇、聚乙烯醇与聚苯乙烯嵌段共聚物、聚氧丙烯聚氧乙烯嵌段型聚醚、聚羧基硅氧烷聚乙二醇两段共聚物、甲基纤维素、缩甲基纤维素、乙基纤维素钠、聚乙二醇中的任意一种或者任意二种以上的混合,任意二种以上混合时,为任意配比。

所述pH调节剂为氨水、氢氧化钠、氢氧化钾、乙醇胺、三乙醇胺、乙酸、 草酸中的任意 一种或者 任意二种以上的混合,任意二种以上混合时,为任意配比。

[产品应用]

本品主要用作金刚石抛光膏。

[产品特性]

(1)本品的高纯度纳米金刚石抛光膏使用的是纯度为99.9%以上的纳米金刚石微粉为磨料,高纯度纳米金刚石抛光膏中纳米金刚石微粉的质量分数为0.05% ~ 5%,如果纳米金刚石微粉含量过少,抛光速率就会降低;如果纳米金刚石微粉含量过高,很难将其均匀地分散在溶剂中,得不到高精度的抛光面。

(2)本品的高纯度纳米金刚石抛光膏所使用的纳米金刚石微粉粒度分布在100~ 200nm之间,如果纳米金刚石微粉颗粒的平均粒径大于上述范围,就会使被加工光纤连接器陶瓷插针微内孔表面的表面粗糙度加大,并有可能产生划痕。

(3)金刚石微粉通过添加润湿剂润湿,降低微粉的表面张力,使金刚石容易分散在膏状载体中,使得抛光膏具有自润滑功能。

(4)本品的高纯度纳米金刚石抛光膏具有一定的黏度(3500~10000mPa.S),本品的黏度适中;从而保证抛光膏在陶瓷插针内孔黏附、具有很高的拋光效率;黏度太大,抛光膏无法在微孔内壁均匀涂附;黏度太小,抛光膏无法在微孔内壁停留足够的时间而降低抛光效率,造成抛光膏浪费。

(5)本品的高纯度纳米金刚石抛光膏可以稳定存放6个月以上。抛光膏有很好的分散稳定性及流变性能,一方面使抛光膏在陶瓷插针内孔均匀分布,另外有利于抛光膏的存放。

(6)实验证明,本品的高纯度纳米金刚石抛光膏的酸碱性会对抛光膏的分散稳定性产生较大的影响,pH值控制在7~ 10,具有良好的分散稳定性。

(7)本品的高纯度纳米金刚石抛光膏具有水性、油性两溶性。其油性能使抛光膏具有良好的浸润作用,其水性可减少抛光时间、提高抛光效率节约金刚石抛光膏;另外,抛光膏具有两溶性有利于抛光表面的清洗。

本文转载自《金属表面处理剂配方手册》主编 李东光

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设