本品主要应用于电脑硬盘铝基材部件化学镀镍及清洗工艺。

原料配比(g/L)

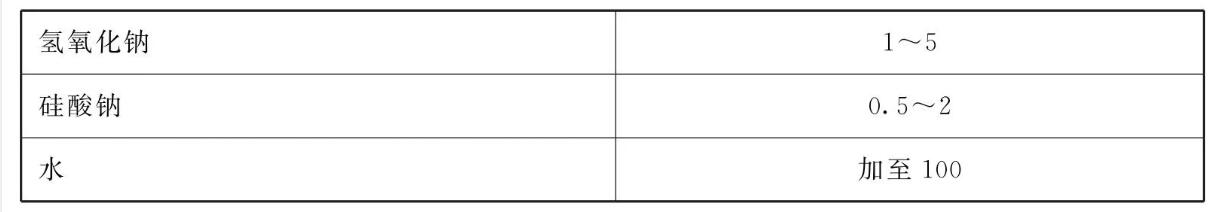

表1 碱除油液

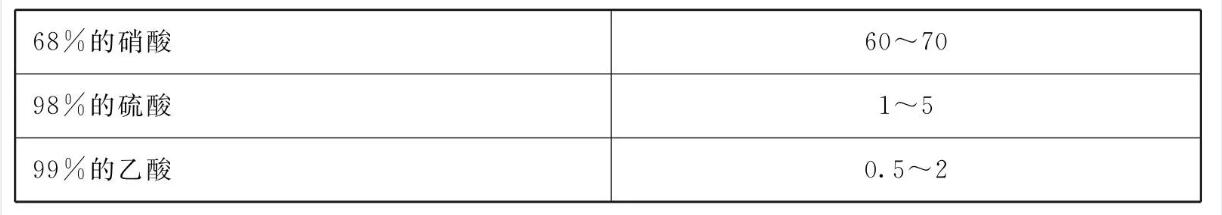

表2 酸浸蚀液

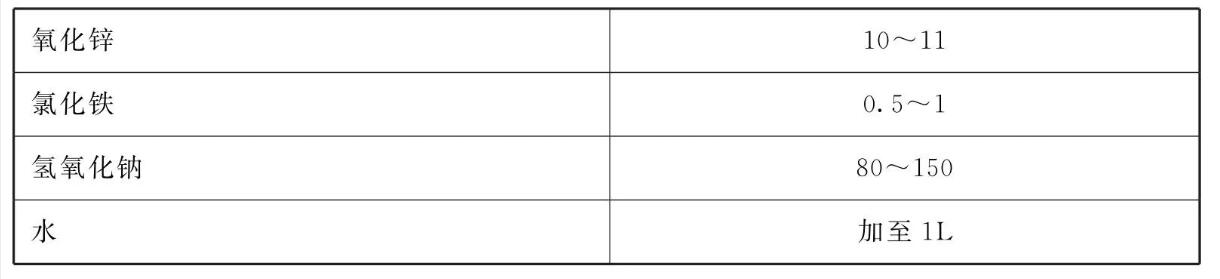

表3 浸锌液(g/L)

表4 化学镀镍液(g/L)

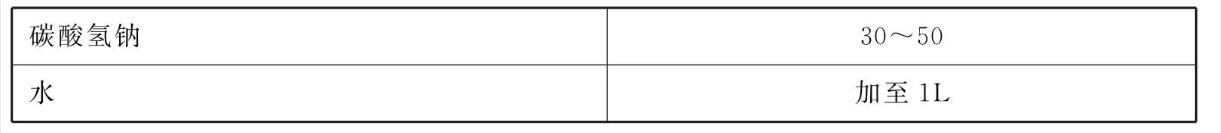

表5 钝化液(g/L)

[制备方法]

将各组分溶于水,搅拌均匀即可。

[原料配伍]

本品各组分配比范围为(g/L) :碱除油液包括:氢氧化钠1~ 5、硅酸钠0.5~2、水加至100。酸浸蚀液包括: 68% 的硝酸60 ~70、98%硫酸1~5、99%的乙酸0.5~2。

浸锌液包括:氧化锌10~11、氯化铁0.5~1、氢氧化钠80~150、水加至1L。

化学镀镍液包括:镍5.8~ 6.2、次磷酸钠30~40、水加至1L。钝化液包括:碳酸氢钠30~ 50、水加至1L。

[产品应用]

本品主要应用于电脑硬盘铝基材部件化学镀镍及清洗工艺。

本品提供的技术方案,电脑硬盘铝基材部件化学镀镍工艺包括:

(1)溶剂除油:在常温下将部件置于由石脑油组成的除油剂浸泡5~10min,利用乳化作用对部件除油。

(2)水洗:利用自来水清洗部件表面的除油剂。

(3)碱除油:将由氢氧化钠1~5份、硅酸钠0.5~ 2份组成的碱除油液加热到60~ 70°C,再把部件置于碱除油液内浸泡20 ~ 30min,利用皂化作用对部件进行除油。

(4)水洗:对除油后的部件进行多次用自来水清洗,以防止碱除油时所用的碱除油液污染下面的酸浸蚀液。

(5)酸浸蚀:在30~ 40°C下,利用自行开发的由68%的硝酸60~70份、98%硫酸1~5份及99%的乙酸0.5~ 2份组成的酸浸蚀液中浸蚀10~20s,去除部件表面的氧化膜而

不伤及基材。

(6)水洗:用水清洗掉残留在部件表面的酸浸蚀液。

(7)去挂灰:在20~30°C、50%的硝酸溶液中浸泡25 ~35s,利用硝酸溶液进一步去除酸浸蚀后部件表面的金属及非金属杂质。

(8)水洗:常温下用纯水洗10~30s去酸,清洗干净部件表面,防止酸性物质带入碱性浸锌液中,同时为一次浸锌做准备。

(9)一次浸锌:在20~30°C的浸锌液中置换锌25~35s,浸锌液的组成为氧化锌10~11g/L、氯化铁0.5~1g/L、氢氧化钠80~ 150g/L,浸锌液中的锌离子浓度为7.8~ 8.2g/L,在部件表面置换一层锌,改善部件表面状态,提高第二次浸锌层的均匀性和致密度。

(10)水洗:常温下用纯水洗10~30s去酸,清洗部件表面的碱性浸锌液,避免污染酸性褪锌液。

(11)褪锌:在由45%~55%的硝酸溶液组成的酸性褪锌液中常温浸泡25~ 35s,褪除部件表面的锌层,为二次浸锌做准备。

(12)水洗:常温下用纯水洗20~40s,清洗掉残留在部件表面的杂质。

(13)二次浸锌:在20~ 30°C浸锌液中置换锌10~ 20s,浸锌液的组成为氧化锌10~ 11g/L、氯化铁0.5~ 1g/L、 氢氧化钠80~ 150g/L, 浸锌液中的锌离子浓度为7.8~ 8.2g/L,第二次在部件表面置换一层均匀致密的锌层,保证部件镀镍层的性能。

(14)水洗:常温下用纯水洗40~80s,清洗碱性浸锌液,避免污染酸性镀镍溶液。

(15)化学镀镍:在88~ 90°C,pH4.7 ~4.9的化学镀镍溶液中镀镍,镀镍时间根据厚度来设定600 ~2400s,镀镍溶液中的镍含量为5.8~6.2g/L,次磷酸钠含量为30 ~ 40g/L,在部件表面利用自催化反应生成一层均匀光亮、致密的镍磷合金层。

(16)水洗:常温用纯水洗40~70s。

(17) 钝化:在25~ 32°C、pH5.8~8.0下由30 ~ 50g/L碳酸氢钠组成的钝化液中钝化1 ~ 3min,利用钝化液及时对镀镍水洗后的部件进行钝化封闭,防止镍层变色,并提高部件表面的清洁度。

(18)喷淋:利用后道水洗槽溢流水清洗部件表面的钝化液。

(19)水洗:在常温下用纯水洗30 ~ 60s。

(20)超声波水洗:利用40kHz、2kW的超声波震动清洗2~3min。

(21)热水洗:在85~ 95°C,pH5 ~ 8的热水中清洗10~20s,多道高清洁度热水洗,以确保部件表面的微粒子数达到清洗规范的要求。

(22)烘干:部件在110~ 160°C的热风下烘15 ~ 20min。

上述各水洗过程产生的废水都经过在线的过滤泵过滤后,重复使用,一方面节约了用水,同时又保证了水洗用的水质。

[产品特性]

由于所用的化工材料是符合环保要求的,因此生产工艺不会产生污染,包括化学镀镍层也都符合环保要求。

本文转载自《金属表面处理剂配方手册》主编 李东光

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设