本品主要应用于镁合金无氰预镀铜打底的化学镀镍与电镀工艺。

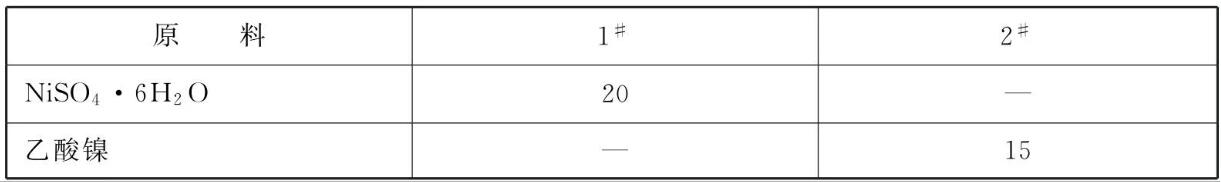

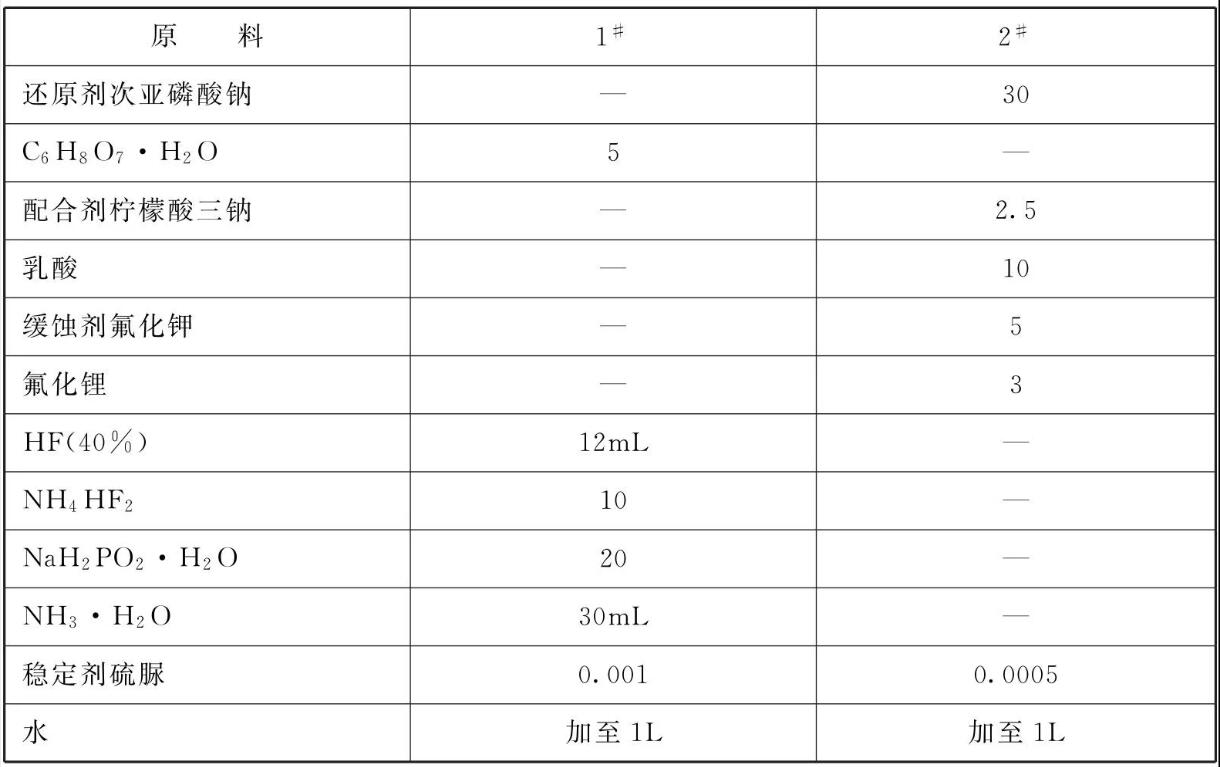

原料配比(g/L)

[制备方法]

将各组分溶于水,搅拌均匀即可。

[原料配伍]

本品各组分配比范围为(g/L):主盐5~40、还原剂10~50、配合剂2.5~30、缓蚀剂5~30、稳定剂0.001~0.0005、水加至1L。

所述主盐为硫酸镍或碱式碳酸镍或乙酸镍。

所述还原剂为次亚磷酸钠。

所述配合剂为柠檬酸或柠檬酸三钠、乳酸、乙酸、苹果酸、丙酸、丁二酸中的一种或几种的复合物。

所述缓蚀剂为氟化钾、氟化钠、氟化锂、NH4HF2中的一种或几种的复合物。

所述稳定剂为硫脲。

[产品应用]

本品主要应用于镁合金无氰预镀铜打底的化学镀镍与电镀工艺。

本品通过无氰预镀铜打底,再分别进行化学镀镍或电镀。

化学镀镍的工艺流程为:镀前处理(超声波清洗→碱洗→酸洗→活化→浸锌→活化液退除→二次浸锌)→无氰预镀铜→化学镀镍→钝化封孔,工艺各步间水洗。

电镀的工艺流程为:镀前处理(超声波清洗→碱洗→酸洗→活化→浸锌→活化液退除→二次浸锌)→无氰预镀铜→酸性厚镀铜→三层镀镍,镀铬→钝化封闭,工艺各步间水洗。

兹将本品之镁合金化学镀镍工艺和电镀铜镍铬复合镀层工艺分述如下。

本品之镁合金化学镀镍工艺包括以下步骤:

(1)镀前处理。在镁合金镀镍前,需要进行表面除油除脂、酸洗除锈、活化、浸锌等处理过程以提高镀层的结合力。

①表面除油除脂。同其他材质的除油除脂方法基本相同,可采用公知的丙酮或三氯乙烯有机溶剂超声波除油及碱洗除脂工艺。

根据镁合金的不同类型,先取一种碱洗液工艺,清洗时间则应与镁合金表面污染程度有关。

还可以采用阴极电解除油脂: Na2CO3 · 10H2O 5~ 10g/L, Na3PO4 · 12H2O 10~20g/L, Na2SiO3 3g/L,温度60°C,电流密度7~10A/dm2。阴极电解除油效果很好。

②酸洗。酸洗的目的是除去工件表面的氧化物,松散附着的冷加工金属和已嵌入表面的污垢(氧化物、嵌入的砂、钝化膜和烧焦的润滑油等),使其裸露出镁合金金属基体来。

③活化。活化的目的在于进一步去除工件表面的氧化物和从酸洗液中带来的含铬化合物,并使镁合金表面产生一层氟化镁膜。这层含不完整的氟化镁膜能有效阻止镀液的腐蚀形成腐蚀产物使施镀困难。

④浸锌。镁是一种非常活泼的金属,电极电热很负(E°=-2.36V),与镍的电极电势(E°=-0.25V)相差较大,镍不易在镁表面直接沉积,在镁的镍之间添加一层锌(E°=-0.76V),更有利于沉积金属镍。

现有技术为一次浸锌,优方案是采用本品的二次浸锌,这样可使浸上的锌层更加均匀,镀镍更加致密,所镀镍层耐腐蚀程度比一次浸锌得到的镀层耐蚀性能更好。

(2)无氰预镀铜。无氰镀铜打底的镀液为焦磷酸铜20~80g/L,优选30~60g/L;焦磷酸钠或焦磷酸钾60~320g/L或柠檬酸三钠60~ 250g/L,酒石酸钾钠5~ 20g/L, HEDP60 ~250g/L,乙二胺60~ 250g/L中的一种或几种的复合物;二氟化氢铵5~20g/L或氟化钠5~20g/L,或氟化钾5~20g/L或氟化锂5~20g/L其中的一种或几种的复合物;碳酸氢钠或氨水调节pH值8.0~10。阴极电流密度:初始电流密度1~6A/dm2,时间1~5min;工作电流密度0.5~ 3A/dm2,时间15~ 30min。

(3)化学镀镍。在预镀铜的镁合金表面进行化学镀镍,可用NH3 · H2O(25%)调节镀液的pH值至4.0~7.0,将工件浸入镀液中,施镀温度70~98°C,镀浴时间1~4h。

(4)钝化、封孔。钝化与封孔,可提高镀层在空气或含硫化合物的工业大气中的防变色能力,提高镀层抗中性盐雾能力。可采用下述公知钝化与封孔工艺。

镀后处理钝化液为CrO3 2.5~5g/L,K2Cr2O7 100~ 200g/L;温度90~100°C;时间10~ 15min;热风干后,在无尘埃、有热空气循环、温度分布均匀的热处理炉中200~300°C下热处理1~3h;或化学镀镍后从镀液中取出镀件后立即在热的弱碱性氨水或10~40g/L磷酸钠溶液或10~40g/L硅酸钠溶液中或在5~40g/L的环氧树脂胶黏剂(环氧树脂与乙二胺比例10: 1的混合物)水溶液中浸渍3~10min后,取出晾干或120~200C烘干。

本品的镁合金电镀铜-镍-铬工艺包括以下步骤:

(1)镀前处理(超声波清洗→碱洗→酸洗-→活化→浸锌→活化液退除→二次浸锌)和(2)无氰预镀铜两步与上述化学镀镍(1)(2)步相同。

(3)酸性镀铜-镀三镍-电镀铬工艺。经过无氰预镀铜的镀件按照如下的工序进行:酸性镀铜→半光镍→高硫镍→光亮镍→镀铬

各步骤的镀液组成及操作条件如下:

①酸性镀铜:

酸性光亮镀铜工艺溶液及操作步骤如下:硫酸铜200~ 220g/L,硫酸(p=1.84g/L) 30~ 40mL/L,氯离子80~150mg/L,开缸剂5~10mL/L,填平剂0.4 ~ 0.6mL/L,光亮剂0.4~0.6mL/L;温度20~30°C;阴极电流密度1~6A/dm2,阳极电流密度0.5~2.5A/dm2,阳极磷铜角(0.03% ~0.06%);空气搅拌;连续过滤;镀浴时间20~ 30min。

②半光镍:硫酸镍265~375g/L,氯化镍38~53g/L,硼酸38~ 50g/L,开缸剂3~ 6mL/L,填平剂0.25~1.0mL/L,辅助剂根据镀层电位需要,湿润剂1~ 3mL/L,温度50~ 70°C,pH3.6~4.0,阴极电流密度5.4A/dm2,打气搅拌,连续过滤;镀浴时间10~ 30min。

③高硫镍:硫酸镍240~ 360g/L, 氯化镍60~ 120g/L,硼酸35~ 40g/L,添加剂3.5~7.5mL/L,湿润剂1~5mL/L,温度50°C, pH2.5,阴极电流密度3.2A/dm2;机械搅拌,连续过滤;镀浴时间1.5~2min。

④光亮镍:硫酸镍250~325g/L, 氯化镍50~70g/L,硼酸40~ 55g/L,主光剂1mL/L,柔软剂10mL/L, 辅助剂4mL/L, 湿润剂(Y-19) 1.5mL/L,总镍量75g/L,氯离子15g/L,温度

55℃,pH4.5,阴极电流密度5A/dm2,打气搅拌,连续过滤;镀浴时间10~35min。

⑤镀铬:铬酐220~260g/L,硫酸1.0~1.2g/L,三价铬1.5~3.0g/L,添加剂A 1mL/L,添加剂B5mL/L,温度40°C,阴极电流密度15A/dm2;镀浴时间2~5min。

[产品特性]

采用本品的无氰镀铜打底工艺,进行化学镀镍和酸性镀铜-电镀三镍-镀铬,两种工艺均能获得结合力强的金属涂层,镀膜厚度均匀,耐蚀性高。金属涂层具有良好的导电、导热和防电磁干扰能力,避免了氰化镀铜打底造成环境被严重污染的后果,是一种环保工艺;本品工艺中使用的原料,价格便宜,生产成本低廉,经济效益明显提高;本品的金属涂敷工艺简单,溶液的成分少,易于控制,工艺稳定,适用于各种镁合金的化学镀镍和电镀工业化生产。

本文转载自《金属表面处理剂配方手册》主编 李东光

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设