本品主要应用于玻璃微珠化学镀Ni-P合金。

原料配比(g/L)

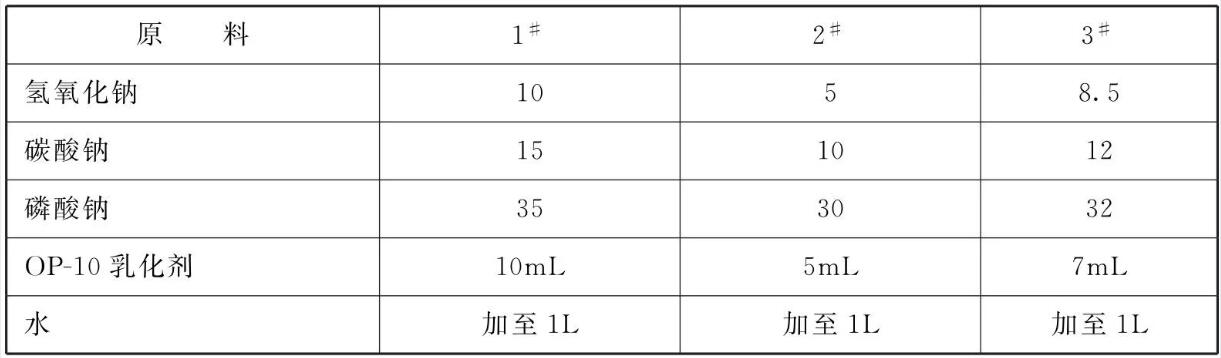

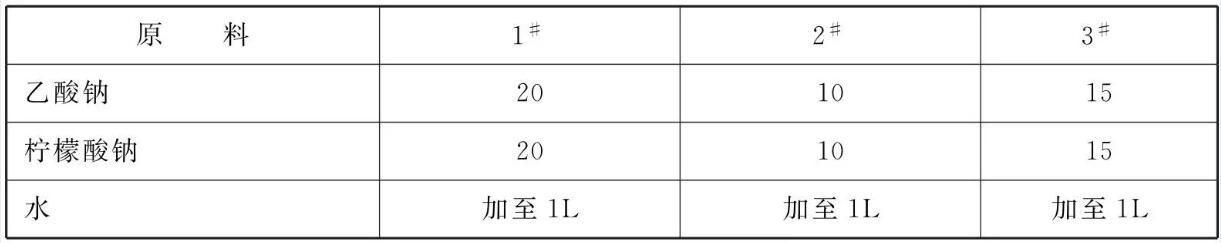

表1 除油液

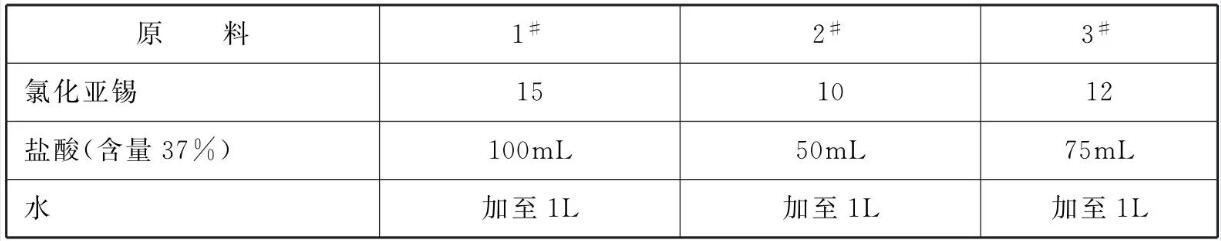

表2 敏化液

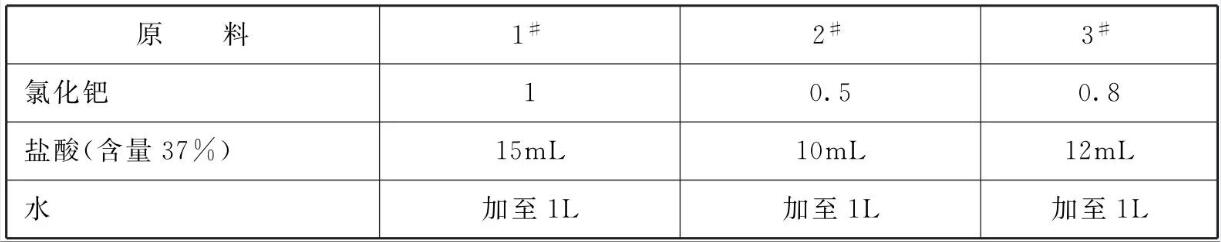

表3 活化液

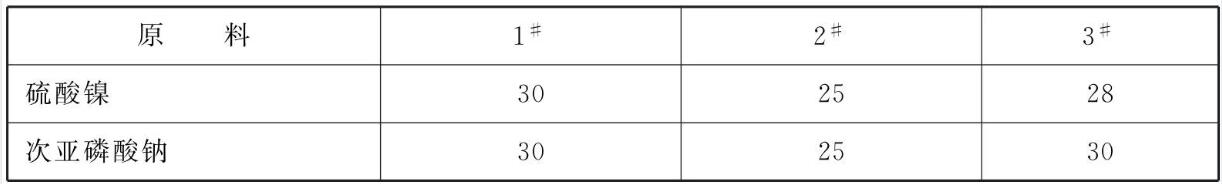

表4 化学镀镍液

[制备方法]

将各组分溶于水,搅拌均匀即可。

[原料配伍]

本品各组分配比范围为(g/L) :除油液包括:氢氧化钠5~ 10、碳酸钠10~15、磷酸钠30~35、OP-10乳化剂5 ~ 10mL、水加至1L。

敏化液包括:氯化亚锡10~15、盐酸(37%)50~100mL、水加至1L。

活化液包括:氯化钯0.5~1、盐酸(37%)10~15mL、水加至1L。

化学镀镍液包括:硫酸镍25~30、次亚磷酸钠25~ 30、乙酸钠10~20、柠檬酸钠10~20、水加至1L。

[产品应用]

本品主要应用于玻璃微珠化学镀Ni-P合金。

玻璃微珠化学镀Ni-P合金工艺,包括如下步骤:

(1)玻璃微珠超声波除油,超声过程控制温度为20~ 30°C,时间3min,然后倾倒出电解液,用蒸馏水清洗玻璃微珠直至微珠表面不残留有除油电解液;

(2)玻璃微珠敏化,将步骤(1)经超声波除油后的玻璃微珠置入敏化电解液中敏化,敏化过程控制温度为20~30°C,敏化时间为2min,然后倾倒出敏化电解液,用蒸馏水清洗玻璃微珠直至微珠表面不残留有敏化电解液;

(3)玻璃微珠活化,将经步骤(2)敏化处理后的玻璃微珠置入活化电解液中活化,活化过程控制pH为1.5~2.5, 温度为20~ 30°C, 活化时间为3min,然后倾倒出电解液,用蒸馏水清洗玻璃微珠直至微珠表面不残留有活化电解液;

(4)玻璃微珠化学镀Ni-P,将步骤(3)中经活化处理后的玻璃微珠置入化学镀镍磷电解液中进行化学镀,化学镀Ni-P过程中控制pH为4.5~5.5,温度为50~ 60°C,施镀时间为30min,后用蒸馏水清洗3~4次并置于干燥箱中控制温度为25°C进行烘干,最终获得Ni-P沉积层均匀的玻璃微珠化学镀Ni-P合金。上述的玻璃微珠化学镀Ni-P工

艺中,微珠前处理工序间的清洗十分重要。微珠的尺寸很小,容易流动,为了保证镀层的质量和电解液不被污染,工序间的清洗在搅拌下至少3次以上才能清洁。

另外,选择化学镀Ni-P电解液的施镀温度也很关键;若将化学镀Ni-P电解液的温度加热到85~ 90°C时对玻璃微珠进行化学镀,由于温度高时化学镀反应速度很快,大量析出的金属Ni来不及覆盖在玻璃微珠表面,以致镀液内和微珠间散落有较多的金属颗粒,导致微粒表面的镀层不均匀、不连续、镀层发黑,大部分微珠表面甚至无镀层。此外如果镀液温度过高,还会造成次亚磷酸钠的分解,导致镀液杂质含量升高、镀液失效。

[产品特性]

本品采用普通的化学镀镍液配方,通过优化镀液温度及时间变化时对微珠表面化学镀Ni-P沉积层均匀性的影响,通过施镀前后玻璃微珠SEM和EDS的分析和成分测试,最终获得Ni-P沉积层均匀的玻璃微珠化学镀Ni-P合金。而且经过化学镀以后微珠表面元素O、Si含量下降,而Ni、P含量最多,其中Ni的含量达58.76% ~ 68.41%,P的含量达8.87%~ 10.04%。据文献报道,现有技术中玻璃微珠化学镀后Ni的含量达37.08%,P的含量达0.64%,因此获得的沉积层中Ni、P含量偏低,沉积层结晶组织不是非晶态,沉积层的防腐蚀性能差。而本品经优化后的工艺的微珠表面Ni的含量较未优化的提高了21.68%~ 31.33%,P的含量较未优化的提高了8% ~ 9%,Ni-P沉积层为非晶态结晶组织,沉积层的防腐蚀性能更好。

本文转载自《金属表面处理剂配方手册》主编 李东光

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设