本品主要应用于低温化学镀Ni-Cu-P。

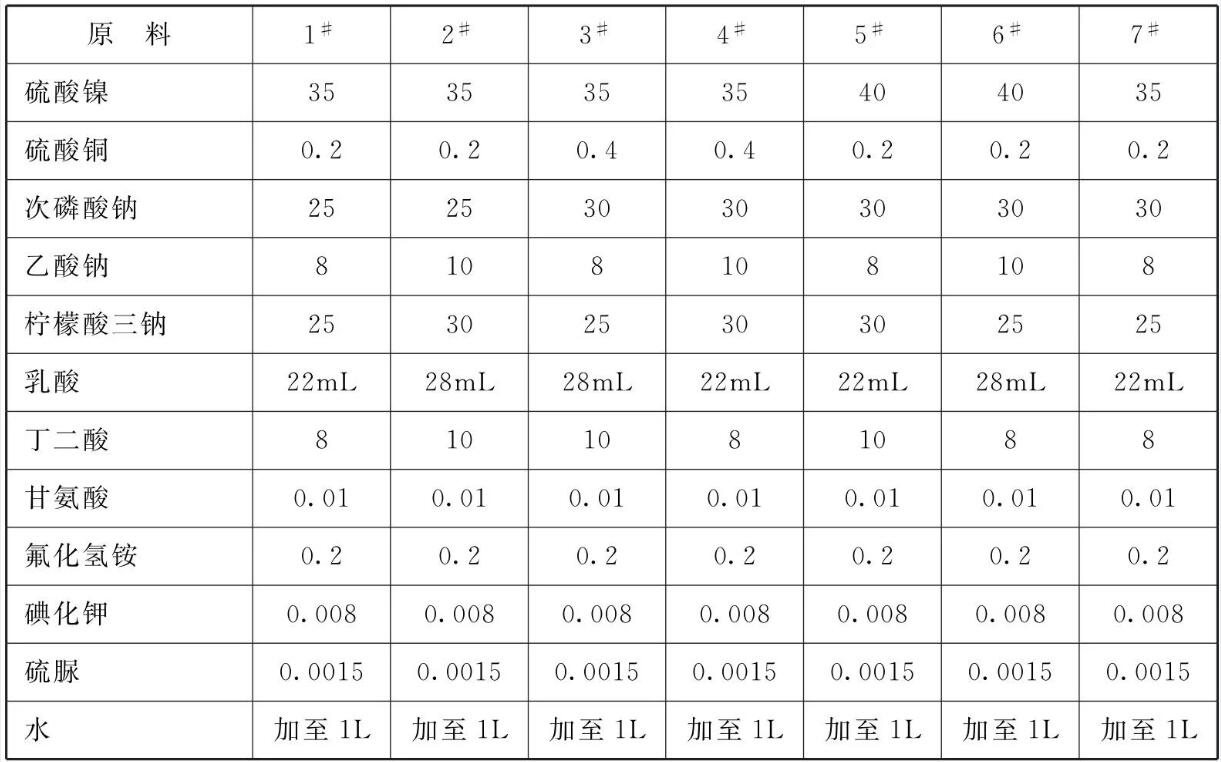

原料配比(g/L)

[制备方法]

(1)按照配方分别准确称取各固体药品并用少量的蒸馏水溶解;

(2)将镍盐的溶液在不断搅拌下倒入含络合物的溶液中;

(3)加入还原剂溶液并搅拌倒入(2)溶液中;

(4)分别将稳定剂、缓冲剂溶液在充分搅拌下倒入(3)溶液中;

(5)定容,用蒸馏水稀释至计算体积;

(6)用氨水调整pH值至5.8~6.4;

(7)过滤除去镀液中的沉积物,即可使用。

[原料配伍]

本品各组分配比范围为(g/L) :硫酸镍35~40、硫酸铜0.2~0.4、次磷酸钠25~30、乙酸钠8~ 10、 柠檬酸三钠25~30、乳酸22~28mL、丁二酸8~10、甘氨酸0.01、 氟化氢铵0.2、 碘化钾0.008、硫脲0.0015、水加至1L。

其中,硫酸镍和硫酸铜为镀液的主盐;次磷酸钠为还原剂;乙酸钠为缓冲剂;柠檬酸三钠是主络合剂;乳酸为辅助络合剂;丁二酸、甘氨酸和氟化氢铵为联合加速剂;碘化钾、硫脲为稳定剂。

在该配方中,化学镀镍溶液中的主盐是镍盐、铜盐,由硫酸镍NiSO4 · 6H2O和硫酸铜CuSO4 · 5H2O提供化学镀反应过程中所需要的Ni2*和Cu。化学镀镍所用的还原剂次磷酸钠的结构特征是含有两个或多个活性氢,还原Ni2+、Cu2+就是靠还原剂的催化脱氢进行的。

在还原剂次磷酸钠作用下,硫酸镍NiSO4 · 6H2O浓度的变化对镀速有着明显的影响。随硫酸镍浓度的增加镀速会明显提高,镀液中Ni2+浓度的增加,提高了化学镀镍的还原电极电势。由于反应物浓度增大,氧化还原电位正移,反应自由能变化向负方向移动,使反应速率增大,表现在沉积速度加快。当达到35~40g/L时,镀速最高。其后再提高Ni2+浓度,镀液稳定性将下降,易造成镀液自分解。硫酸铜CuSO4 · 5H2O作为镀液的主盐,虽然浓度较低,但对镀速的影响很大。随铜盐浓度的增加镀速会降低,这主要是因为金属铜对次磷酸根脱氢缺乏催化活性,当镀液中硫酸铜浓度增加时,基体表面铜的沉积数量增加,这就增加了镀层表面非活性部分的比例,能够被表面吸附且能够脱氢的次磷酸根离子减少,使得镀速下降。因此,在其他条件相同时,化学镀镍铜磷的镀速要比化学镀镍磷合金的速度慢一些。

综上所述,从镀速方面考虑,硫酸镍的用量范围为35 ~ 40g/L,硫酸铜的用量范围为0.2 ~ 0.4g/L。还原剂是化学镀中必不可少的成分,它能提供还原镍离子所需要的电子。在酸性镀液中采用的还原剂一般为次磷酸盐。随着次磷酸钠浓度的提高,沉积速度增大,当浓度为25 ~30g/L时,沉积速度最大;次磷酸钠浓度高于30g/L时,沉积速度降低。

这是因为,根据氧化还原的一般原理,增加镀液中次磷酸钠的浓度,使次磷酸根离子的有效浓度增加,提高反应的还原电极电势,使其反应的自由焓更负,表现为沉积速度加快。但当其浓度达到某一极限值后,镀件表面镀层处浓度与液体内部的浓度不同,产生浓差极化,使电位降低,从而出现极限沉积速率和镀液的不稳定性。因此,次磷酸钠含量应在25~30g/L的范围内较好。

化学镀镍溶液中除了主盐与还原剂以外,最重要的组成部分就是络合剂。镀液性能的差异、寿命长短主要决定于络合剂的选用及其搭配关系。

化学镀镍溶液中的络合剂除了能控制可供反应的游离Ni2+浓度外,还能抑制亚磷酸镍沉淀,提高镀液的稳定性,延长镀液寿命。有些络合剂还兼有缓冲剂和促进剂的作用,提高镀液的沉积速度,影响镀层的综合性能。通常每种镀液都有一种主络合剂, 配以其他的辅助络合剂。从根本.上说,化学镀镍溶液在工作中是否稳定,不是单纯依赖镀液中是否加入某种稳定剂,而更主要的是取决于络合剂的选择、搭配、用量是否合适。因此,选择络合剂不仅要使镀层沉积速度快,而且要使镀液稳定性好,使用寿命长,镀层质量好。Ni2+的络 合剂虽然很多,但在化学镀镍溶液中所用的络合剂则要求它们具有较大的溶解度,在溶液中存在的pH范围能与化学镀工艺要求一致,还存在一定的反应活性(即Ni2+在该环状络合物中晶格能较弱),价格因素也不容忽视。目前,常用的络合剂主要是一些脂肪族羧酸及其取代衍生物,如在酸浴中用柠檬酸、乳酸、丁二酸、苹果酸及甘氨酸等,或用它们的盐类。

镀液中络合剂的含量取决于Ni2+的浓度及所用络合剂的化学结构和官能团,柠檬酸三钠是与镍络合稳定常数较大的络合剂,起主络合剂作用。其镀速随柠檬酸三钠浓度的增大呈上升趋势,在30g/L左右达到最大值。因此,柠檬酸三钠浓度最佳浓度范围为25 ~ 30g/L。

随乳酸浓度的增加,沉积速度逐渐提高,当乳酸含量达28mL/L时沉积速度最大。这种现象与乳酸与镍离子的络合程度有关,乳酸辅助络合剂作用。当乳酸含量较低时,溶液易分解,沉积速度较低;当乳酸浓度过大时,有效镍离子浓度降低,阻止了镍离子的还原,沉积速度随之减少。因此,乳酸浓度的最佳选取范围是22~28mL/L。

丁二酸的加入可明显提高镀速。在含量为8~ 10g/L时达到峰值。随后再增加其含量,镀速呈明显下降趋势。丁二酸在镀液中的作用是多方面的,除了能控制可供反应的游离的镍离子浓度、提高镀液稳定性、延长镀液寿命,还兼有缓冲剂与促进剂的作用,提高镀液的沉积速度,影响镀层的综合性能。

根据无机添加剂与有机添加剂的互补作用及交互影响的规律性,甘氨酸与无机物氟化氢铵联合作用效果更好。

化学镀镍溶液是一个热力学不稳定体系,由于种种原因,如局部过热、pH值过高,或某些杂质影响,不可避免会在镀液中出现一些活性微粒-催化核心,使镀液发生激烈的自催化反应产生大量Ni-P黑色粉末,导致镀液短期内发生分解,逸出大量气泡,造成不可挽救的经济损失。这些活性微粒往往只有胶体粒子大小,其来源为外部灰尘、烟雾、焊渣、清洗不良带入的脏物、金属屑等。溶液内部产生的氢氧化物( 有时pH值并不高却也会局部出现)、碱式盐、亚磷酸氢镍等表面吸附有OH,从而导致溶液中Ni2+与H2PO2在这些粒子表面局部反应析出海绵状的镍。反应式如下:

这些黑色粉末是高效催化剂,它们具有极大的比表面积与活性,加速了镀液的自发分解,几分钟内镀液将变成无色或黑色。

稳定剂是一种毒化剂,即反催化剂,只需加入少量就可以抑制镀液自发分解,使施镀过程在控制下有序进行。稳定剂吸附在固体表面抑制次磷酸根的脱氢反应,但不阻止次磷酸盐的氧化作用。稳定剂掩蔽了催化活性中心,阻止了成核反应,但不影响工件表面正常的化学镀过程。稳定剂不能使用过量,过量后轻则减低镀速,重则不再起镀。化学镀镍中常用的稳定剂有一些含硫的无机物或有机物,某些含氧化合物等。本品采用碘化钾、硫脲为复合稳定剂。

[产品应用]

本品主要应用于低温化学镀Ni-Cu-P。

本品所采用的Ni-Cu-P溶液配方环保、无有毒有害的Pb,Gd离子,符合清洁生产环保要求,减少了环境污染,改善了劳动环境条件,保护了操作者的安全。将上述的配置的Ni-Cu-P溶液应用于低碳钢基材表面实施化学镀Ni-Cu-P,包括除锈、机械打磨、除油、酸洗活化和化学镀步骤,其中化学镀为超声化学镀。本方法具体步骤如下:

(1)除锈采用稀盐酸或稀硫酸溶液浸泡除去试件表面的氧化膜、氧化皮及锈蚀产物至表面无锈迹,用清水冲洗干净。

(2)机械打磨用砂纸打磨至试件表面无明显划痕。

(3)除油碱液配方为:氢氧化钠20~ 30g/L;乙酸钠20~ 30g/L;磷酸三钠20~ 30g/L;硅酸钠0.4~ 0.6g/L;碱液温度为60~ 80C,处理时间为10min。

(4)酸洗活化:采用稀硫酸进行酸洗活化,活化的标准- -般为试件表面冒出细小均匀的气泡。

(5)超声化学镀:施镀温度为60~70°C,pH值为5.8~6.4, 施镀时间为60min,超声波功率330W,频率25 ~ 40kHz,镀液装载量1~1.4dm2/L。

除锈过程中采用的稀盐酸浓度为150 ~ 200mL/L, 稀硫酸浓度为200~250mL/L。

将除锈完毕的试件依次用型号为150#、 180#、 240#、 600#、 800#、1000#的砂纸打磨至试片表面无明显划痕。

为了避免影响镀层与试件的结合力,造成爆片、起泡现象以及污染镀液,造成镀液过早分解等问题,需要将试件上的油污除净,本工艺采用碱性除油。

为了使试件在施镀过程中更易吸附镍、磷原子,将上述碱性除油后的试件采用10%的硫酸进行酸洗活化。活化完毕,将试件放入本品的Ni-Cu-P镀液中进行超声波化学镀。

[产品特性]

(1)本品所采用的溶液配方环保、无有毒有害的Pb、Cd离子,符合清洁生产环保要求,减少了环境污染,改善了劳动环境条件,保护了操作者的安全。

(2)低温工艺有助于降低能源消耗,化学镀工艺温度每降低10°C,成本可降低5%~ 10%,有显著的经济效益和社会效益。

(3)相同温度下超声波辅助沉积速率明显加快,提高生产效率,改善镀层性能。

(4)化学镀Ni-Cu-P工艺温度低,镀液蒸发量减少,易于维护,减少设备投资。

(5)低温化学镀Ni-Cu-P技术镀速达到14μm/h,所得镀层胞状物较多,形状规则且均匀,近圆形。细密处紧凑连成片,表面明显平整,镀层光亮性好,耐蚀性、硬度和耐磨性均优于原低碳钢基体。

本文转载自《金属表面处理剂配方手册》主编 李东光

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设