本品主要应用于化学镀铜镍磷三元合金催化液。

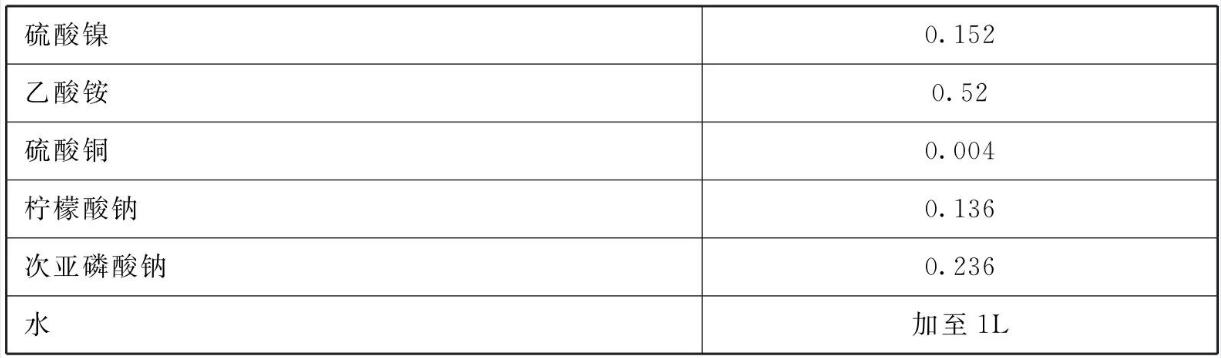

原料配比(g/L)

[制备方法]

(1)在镀槽中,用总量3/10的60°C温水溶解硫酸镍、乙酸铵搅拌溶解;

(2)用另外3/10的60°C温水溶解硫酸铜、柠檬酸钠,搅拌至完全溶解后,边搅拌边倒入(1)中;

(3)用另外3/10的50°C温水溶解次磷酸钠,充分溶解后过滤,在使用前边搅拌边倒入(1)和(2)混合液中,用余下的1/10水稀释;

(4)用25%氨水溶液调pH值至6.5~8.5。

[原料配伍]

本品各组分摩尔比配比范围为:硫酸镍0.114~0.19、硫酸铜0.002~0.006、次亚磷酸钠0.142~0.236、柠檬酸钠0.364 ~ 0.204、乙酸铵0.3~0.5、水加至1L。

本品中各种原料作用及所解决的关键问题:

(1)硫酸镍。硫酸镍的浓度从0.114mol/L到0.152mol/L对沉积速度影响大,但从0.152mol/L 到0.190mol/L的影响较小。随着硫酸镍浓度的增加,镀层中Ni百分含量增大,Cu、P百分含量下降,而且Cu含量下降趋势较大。

(2)硫酸铜。随着硫酸铜浓度增加,沉积速度下降,从0.002mol/L到0.004mol/L下降趋势缓慢,从0.004mol/L到0.006mol/L下降趋势大。镀层成分随镀液中硫酸铜浓度变化出现的情况,Ni、P变化缓慢,Cu变化趋势大。

(3)次磷酸钠。次磷酸钠对沉积速度的影响,当次磷酸钠浓度低时影响较小,次磷酸钠浓度大时影响趋势大。对镀层中Ni、Cu、P的影响是对Ni、P影响缓慢,对Cu影响变化较大。

(4)柠檬酸钠。柠檬酸钠浓度增大,沉积速度下降。对镀层中Ni、Cu、P的百分含量影响变化较大。

(5)pH值。当pH值<8.50时,随pH值增大,沉积速度直线上升,在pH>8.50以上时沉淀速度几乎不增加。这是因为当pH<8.50时,在镀液体系中,随pH值增加,有效的游离镍离子、铜离子浓度下降,其Ni、Cu的混合氧化能力下降,而次磷酸钠的还原能力则随pH值的增加急剧增大,总的效果是化学镀Ni-Cu-P合金的沉积速度直线增加。在pH<8.50时,由于镀液的pH值是用氨水调节,镀液中游离Ni、Cu离子浓度与氨分子络合,生成配离子[Ni (NH)3]Cu(NH3)4等,有效的离子浓度降低,沉积速度降低。

随pH值增大,镀层中的Ni,Cu略有增加,pH值的增大有利于反应的进行。对镀层中磷含量的影响明显下降。这一现象与一般化学镀Ni-P合金是一致的,pH值增大,不利于此反应。

本催化液的关键点:由于铜的析出电位较正,很容易置换电位较负的铁原子,而优先在工作表面形成置换铜。因此,要想获得Ni-Cu-P合金镀层,首先应抑制置换铜反应的发生。此外,从合金的共沉积机理分析,为实现镍、铜离子的共沉积,还必须使镀液中的铜、镍两金属离子的析出电位接近。显然,两者的目的是一致的,即都需降低铜的析出电位,由于镍与铁的标准电极电位很相近,所以,只要能使铜、镍两金属离子的析出电位相近,就不仅可以抑制置换铜反应的发生,而且还能实现铜、镍离子的共沉积。为此,在化学镀液中加入铜盐和络合剂柠檬酸钠,可获得良好外观质量的Ni-Cu-P合金镀层。本品在镀件催化过程中,关键在于稳定pH值对镀覆的沉积速度影响颇大。如果pH值过高,则次磷酸盐氧化成亚磷酸盐的反应加快,而催化转成化学反应为自发性反应,使催化液很快失效。pH值太低,反应则无法进行,甚至停止。镀前,最佳pH值应为7.5。

本品另一个关键问题是温度,温度过高,沉积速度加快,使催化液不稳定;温度太低,沉积速度减慢,产生作锈,甚至镀不上。因此,在镀覆过程中,一定保持相对工作温度,尤其要防止催化液局部发生过热,以免造成催化液的严重自分解或镀层分层等不良后果,镀时最佳温度应为78~ 82°C。

[产品应用]

本品主要应用于化学镀铜镍磷三元合金催化液。将盛有催化液的烧杯放进有控温装置的水浴锅中升温,恒温调至100°C, 待催化液升至80°C时, 将经预处理活化后的镀件放进镀液中即可,密切控制温度和pH值为7.5,翻动镀件,沉积速度8~ 12μm/h,一般经30~60min,捞出镀件即为成品。

在镀前预处理工艺中,常用的处理方法有下列几种:

(1)机械处理:机械研磨和抛光是对制品表面整平处理的机械加工过程用于除去表面的毛刺、砂眼、气泡、划痕、腐蚀痕、氧化膜等各种缺陷,以提高表面的平整度,以保证镀件的精饰质量。

(2)除油处理:为了保证精饰产品有良好的质量及镀层与基体的牢固结合,必须在镀前除去镀件表面的油污。除油方法主要分为碱性溶液除油和有机溶剂除油,碱性溶液除油方便易行。

(3)除锈处理:金属制品表面除锈常用化学法。化学法除锈是用酸溶液进行强浸蚀处理,使制品表面的锈层通过化学作用,在浸蚀过程中产生氢气泡和机械剥离作用而被除去。

(4)活化处理:活化处理是指在镀前用低浓度强酸把镀件短时间浸泡,而后热水清洗,除去镀件表面的氧化膜,以使镀层与基体牢固结合。

预处理的工艺指标如下:

(1)轻油轻锈被镀件采用酸洗除油除锈二合一一步法去油去锈(常温3~8min)。

(2)重油重锈则首先用碱性除油(水温 60~80°C,时间5~ 10min) 。

(3)除油锈后进入流动热水清洗(水温50~87C,时间1~ 3min )。

[产品特性]

(1)不需要外加直流电源设备,被镀件无导电触点,节能、不污染环境。

(2)镀层致密,孔隙少,在盲孔、管件、深孔及缝隙的内表面均可得均匀的表面光洁的合金镀层。

(3)不受电力线分布不均匀的影响,对几何形状和复杂的异形材镀件,也能获得厚度均匀的镀层,具有良好的“仿真性”镀后不要二次磨削加工。

(4)具有高硬度和高耐磨性。

(5)具有优良的抗腐蚀性,能抵挡盐、碱、氨和海水的侵蚀。

(6)工艺简单,操作方便,不需要昂贵和特殊的设备,原料易购价廉,镀液可连续循环使用。

本文转载自《金属表面处理剂配方手册》主编 李东光

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设