由于化学镀镍是一种自催化沉积过程,如果镀液中存在固体颗粒,轻则造成镀层粗糙,重则引起镀液分解。为了保证镀液性能和镀层质量,应保持化学镀液循环过滤,循环量为6~10倍镀液体积,滤径尺寸不大于5μm,定期更换滤袋或滤芯。

除了容易过滤的固体微粒杂质以外,影响化学镀镍液的污染物很多,大体可分为两类:有机污染物和无机污染物。有机污染物可能来自未经清洁处理的设备,如塑料衬里、过滤机以及某些工艺材料,如黏结剂、屏蔽剂等;也有来自前处理溶液带入的污染物,如脱脂剂、残存油类、脱模剂、酸洗缓蚀剂、酸雾抑制剂等,这些污染物会造成镀层外观出现发花、云雾状、条纹状,使得结合力下降,甚至丧失结合强度。

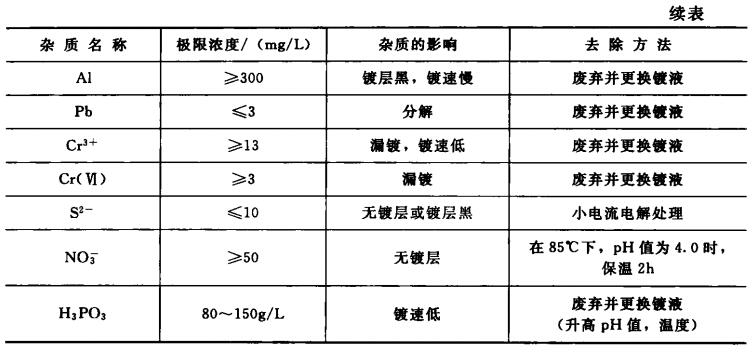

无机污染物如硝酸盐,是来自硝酸钝化镀槽后,因中和清洗不充分的残留物。低浓度硝酸盐污染无明显影响,但镀液中硝酸盐浓度过高时,镀速下降甚至造成停镀。硅酸盐污染可能来自前处理清洗剂,它会在金属表面形成凝胶膜,造成镀层表面发花、针孔等异常。

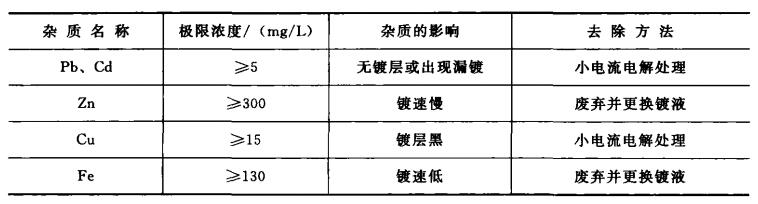

金属离子污染物来自化学药品及前处理溶液的带入、基体金属的溶解、清洗不净甚至工艺用水本身被污染。金属离子污染对化学镀镍液的影响较大,影响最为严重的是铅、镉、铜、铋、砷、钯、钙和镁等。

镀液中的有机污染物可使用活性炭吸附除去,但应注意活性炭处理后,补加镀液中损失的有机成分,如有机光亮剂、稳定剂和络合剂。同时应防止活性炭处理时的二次污染,如未过滤掉的活性炭微粒和不合格的活性炭中的污染物溶出等。

镀液中的亚磷酸根离子的浓度随着镀液的连续使用和 pH值的变化而变化,当镜液中亚磷酸根离子积累过多时,沉积速度变得极慢。可使用下列方法降低亚磷酸根浓度。

a.化学法:加入1/3计算量的硫酸高铁溶液,生成黄色沉淀,将沉淀过滤除去,便可达到除去部分亚磷酸根的目的。操作时应加热至50~60℃,过滤后的镀液应在调整好其他成分后,再将 pH值调整到标准值。

b.离子交换法:当镀液中亚磷酸根离子积累过多时,可用弱碱性阴离子交换树脂除去。

本文转载自《电镀故障手册》编著 谢无极

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设