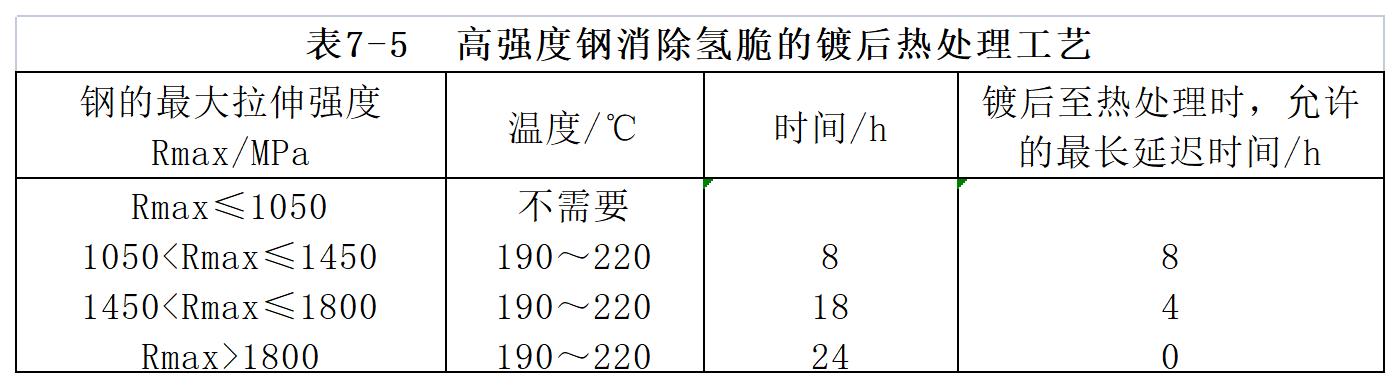

1.消除氢脆的镀后热处理

化学镀在施镀过程中会产生大量的氢气,这些氢气若有一小部分残留在镀层内,就会导致氢脆,在应力的协同作用下,还会产生氢致应力腐蚀开裂,这种情况对高强度钢尤为严重。高强度钢消除氢脆镀后热处理工艺见表7-5。

由表7-5可见,强度小于1050MPa的化学镀镍镀层,一般不需消除氢脆热处理(但可进行改善结合强度热处理),强度超过1050MPa的钢材,镀层必须进行消除氢脆热处理,而且热处理的时间需随强度的增高而延长,且镀后搁置时间也必须相应缩短。强度大于1800MPa的钢材镀后必须立即进行消除氢脆热处理。

由表7-5可见,强度小于1050MPa的化学镀镍镀层,一般不需消除氢脆热处理(但可进行改善结合强度热处理),强度超过1050MPa的钢材,镀层必须进行消除氢脆热处理,而且热处理的时间需随强度的增高而延长,且镀后搁置时间也必须相应缩短。强度大于1800MPa的钢材镀后必须立即进行消除氢脆热处理。

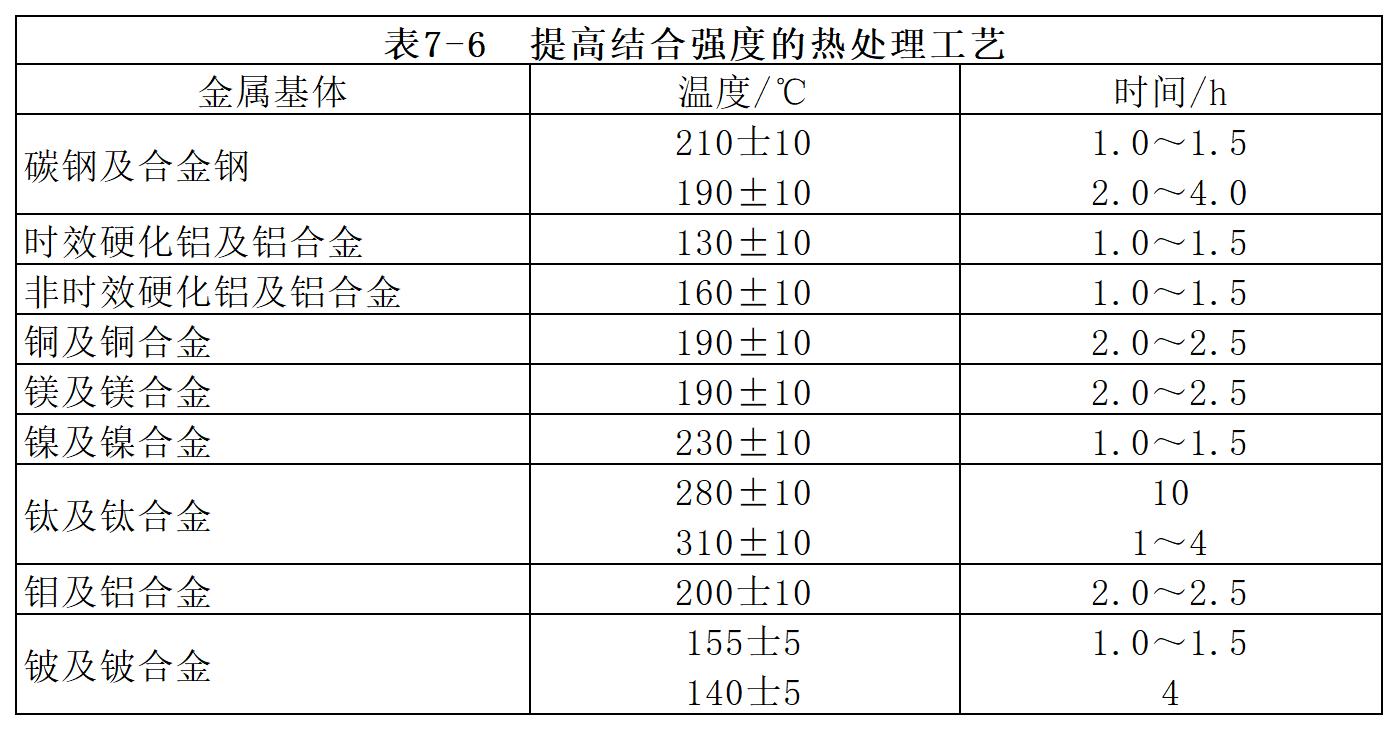

2.提高结合强度的热处理

化学镀镍过程中镀层会产生应力,过高的张应力会导致镀层开裂、起皮甚至脱落,这样会大大降低镀层的结合力,有时还会增加孔隙率。为了提高化学镀层和基体金属的结合强度,应该采用热处理的方法进行处理。对于镀层厚度不超过50μm的镀件,可以按照表7-6所列的工艺进行热处理。如果镀层厚度超过50μm,则要适当延长热处理时间。

提高结合强度的热处理工艺必须根据基体材料的种类选择合适的热处理温度,否则将不能够获得最佳的结合强度。有人利用刮剥式结合强度测量方法,研究了热处理制度对高速钢表面化学镀层结合强度的影响,以及薄膜硬度与结合强度之间的关系。结果表明,化学镀层与基体的结合强度明显地受热处理温度的影响,在200℃热处理后可以获得最高的结合强度。化学镀层结合强度以及硬度随热处理温度和组织的变化可分为三个区间:在室温至200℃区间,镀层硬度出现较小幅度的增高,但结合强度却由于热处理温度的提高而出现跃升,获得了结合强度的最高值,而此时由于未达到NiP晶化的临界温度,镀层的组织与镀态相比没有明显的变化,仍然保持为非晶/微晶态;当温度升高到300℃时,镀层的组织迅速发生结晶化,以及出现NiP、Ni₃P等相的析出,对应的镀层硬度出现较大幅度的升高,而结合强度却反而由其峰值强度急剧跌落下来;当热处理温度达到400℃以上时,薄膜组织的结晶化过程进入到稳定发展阶段,析出相开始粗化,硬度也随之持续下降,而结合强度却在一定的温度范围内保持在一个较为稳定的水平,只是在热处理温度达到600℃后才开始进一步降低。

提高结合强度的热处理工艺必须根据基体材料的种类选择合适的热处理温度,否则将不能够获得最佳的结合强度。有人利用刮剥式结合强度测量方法,研究了热处理制度对高速钢表面化学镀层结合强度的影响,以及薄膜硬度与结合强度之间的关系。结果表明,化学镀层与基体的结合强度明显地受热处理温度的影响,在200℃热处理后可以获得最高的结合强度。化学镀层结合强度以及硬度随热处理温度和组织的变化可分为三个区间:在室温至200℃区间,镀层硬度出现较小幅度的增高,但结合强度却由于热处理温度的提高而出现跃升,获得了结合强度的最高值,而此时由于未达到NiP晶化的临界温度,镀层的组织与镀态相比没有明显的变化,仍然保持为非晶/微晶态;当温度升高到300℃时,镀层的组织迅速发生结晶化,以及出现NiP、Ni₃P等相的析出,对应的镀层硬度出现较大幅度的升高,而结合强度却反而由其峰值强度急剧跌落下来;当热处理温度达到400℃以上时,薄膜组织的结晶化过程进入到稳定发展阶段,析出相开始粗化,硬度也随之持续下降,而结合强度却在一定的温度范围内保持在一个较为稳定的水平,只是在热处理温度达到600℃后才开始进一步降低。

在200℃热处理时,镀层中发生的主要是内应力和膜内氢气的消除过程,其中内应力消除过程应为主要过程。而与之相对应,硬度峰却在薄膜结晶化开始之后才出现。这表明,镀层结合强度的增加并不是膜内组织结晶或相析出所致,而是与镀层的内应力状态变化有关,镀层的结晶和化合物析出相反而会导致结合强度的下降。

3.提高镀层硬度的热处理

化学镀镍层的镀层硬度虽然比电镀镍层的高,但实际应用时可能会对镀层硬度有更高的要求,为了提高镀层的硬度,可对镀层进行热处理。

为提高化学镀镍层的硬度并达到技术要求的硬度值,热处理技术条件应综合考虑热处理温度、时间以及镀层合金成分的影响。

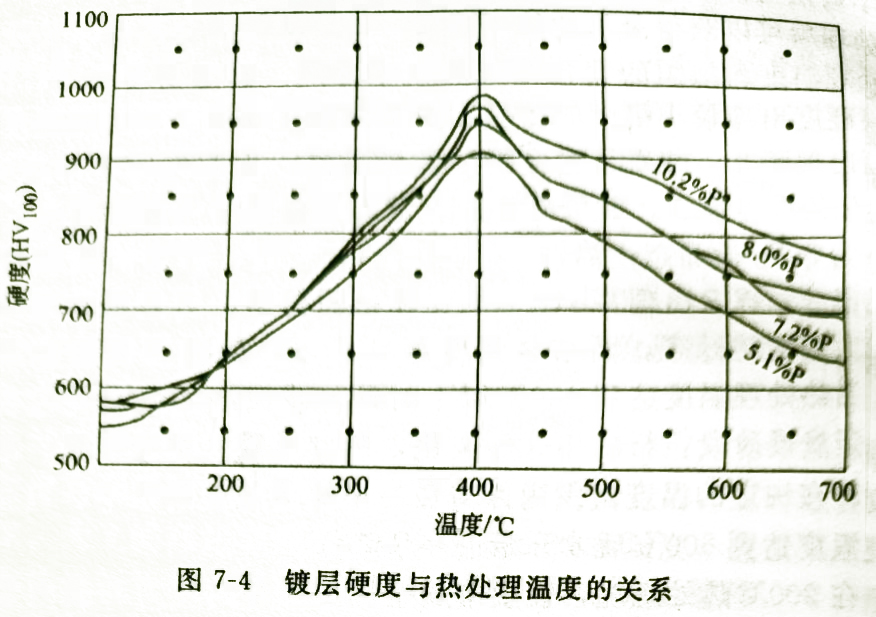

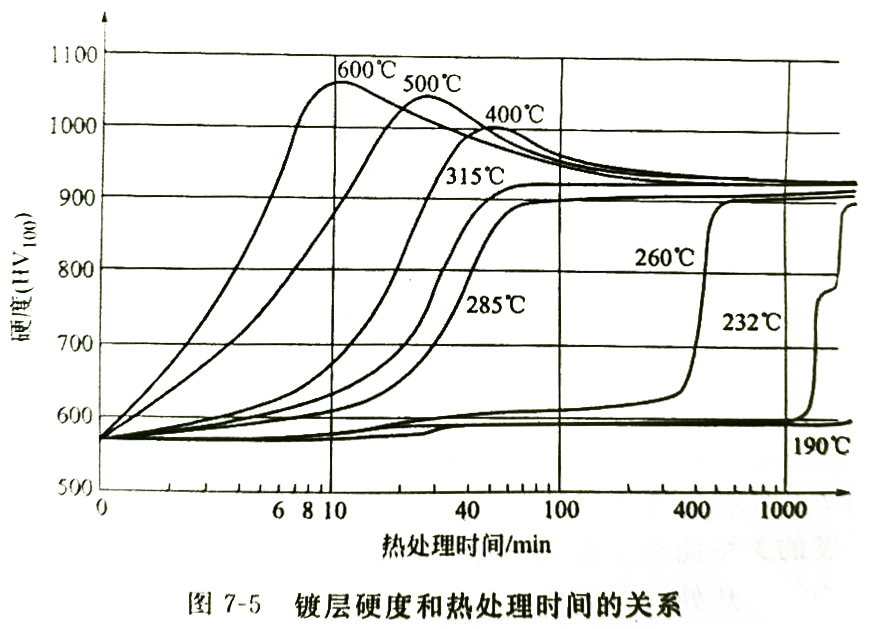

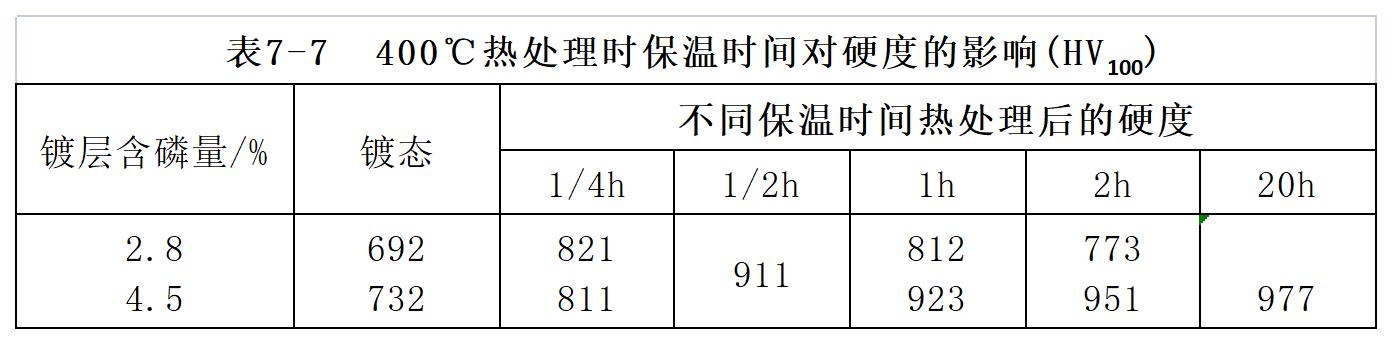

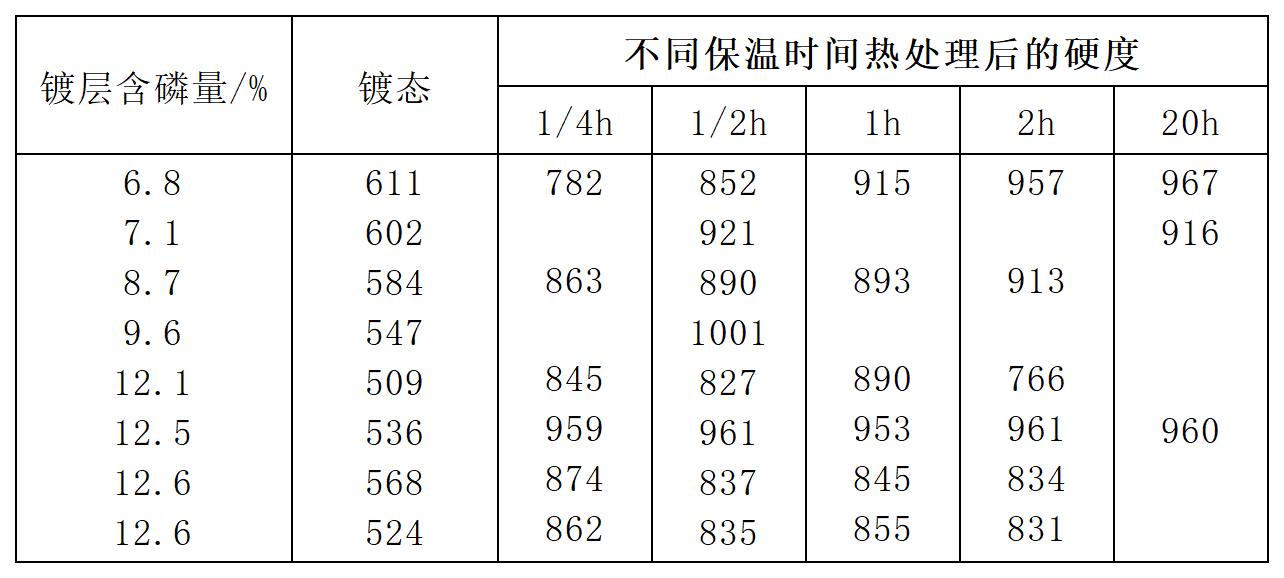

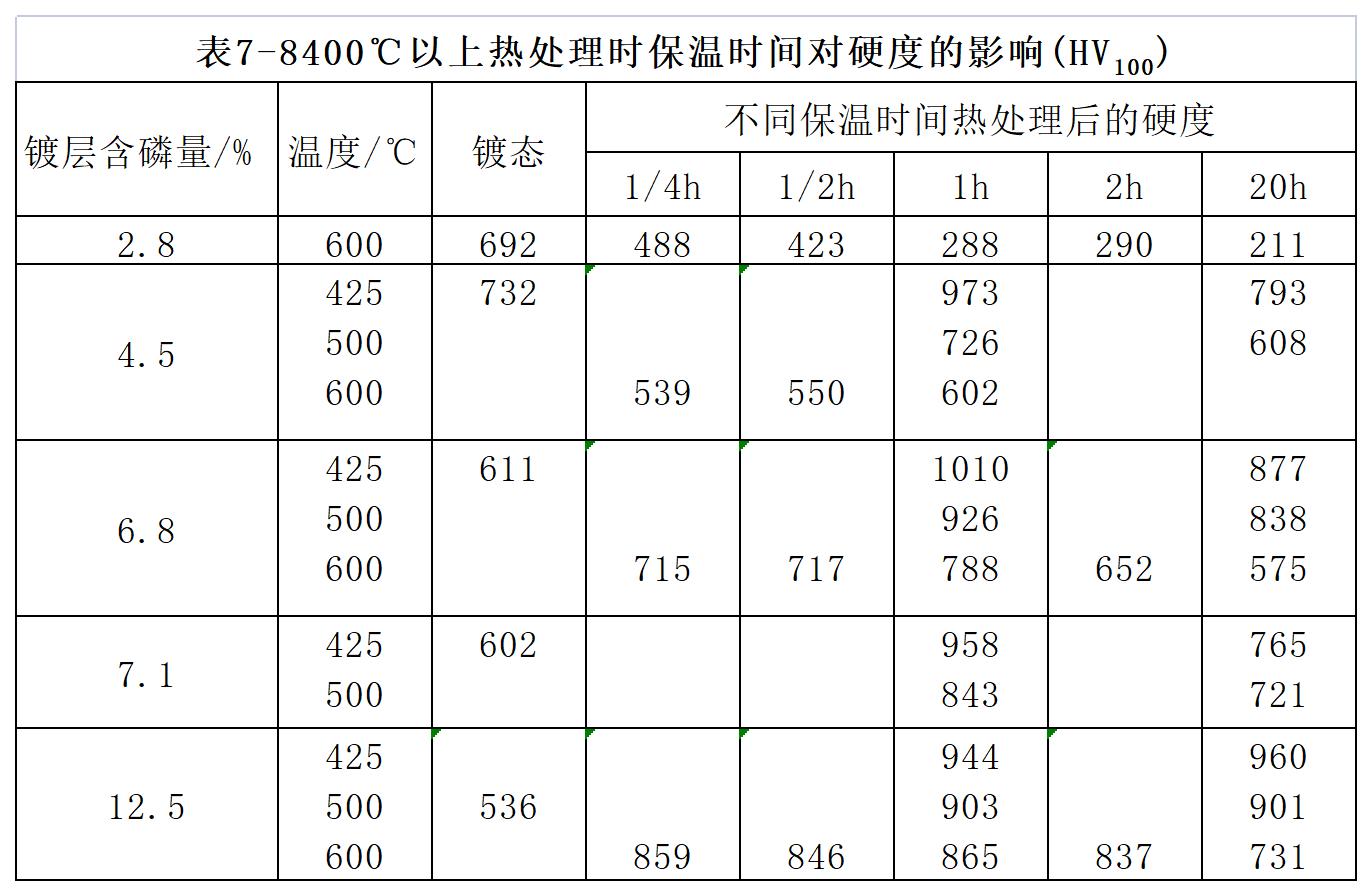

图7-4所示为热处理升温速度20℃/min,保温时间为1h的硬度与温度的关系曲线。图7-5所示为在不同热处理温度下,镀层硬度的平均值与热处理时间的关系曲线。表7-7和表7-8所列分别为不同磷含量的镀层在400℃及400℃以上温度热处理时,保温时间对硬度的影响。

图7-4表明,化学镀镍层的硬度与热处理的温度密切相关,在400℃以前,随着热处理温度的升高,镀层硬度逐步增大。这是由于镀层结构的转变引起的,即由磷无规则地过饱和溶于镍中,转变为高度弥散析出Ni₃P或是含有Ni-P化合物的镍微晶,这种弥散析出相增加了镀层塑性变形时滑动面的阻力,提高了镀层的抗塑性变形能力,使镀层得以强化,从而提高了硬度。

通常,为获得最高硬度值,采用得最多的热处理工艺制度是在400℃下保温1h,由图7-5可见,在400℃以下,超过1h的较长时间的热处理常常能产生所需的效果,如在285℃热处理12h亦可达到最高硬度值。这些曲线中对于镀层磷含量为5%~10%的合金才是正确的。在温度低于350℃和高于500℃热处理时,以及对于上述成分范围之外的合金,则硬度值误差较为显著。因此,确定提高镀层硬度的热处理工艺制度的正确方法是:化学镀镍层的供方应按其实际生产条件制备镀层试样,分析测试镀层的化学成分;参考上述图表选择热处理工艺参数,通过试验验证达到需方技术要求之后方可实施热处理生产工艺。

此外,在热处理过程中应避免快速升温和快速冷却,在确定热处理时间时应考虑工件质量。当热处理温度超过250℃时,为避免镀层外观变色和表面氧化,热处理可以考虑在惰性或者还原气氛中进行;但是抗张强度超过1400MPa的钢铁零件不能在氢气气氛中热处理。应该注意,高温热处理对某些基体材料的机械性能、尺寸精度和镀层的耐蚀性将产生不利影响。为了得到所需的最终硬度值,可参考表7-7和表7-8,考虑热处理温度和时间的最佳组合。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)