一般来说,化学镀镍层无需钝化、铬酸盐处理或封闭等化学后处理。但根据镀后工件的特点和不同用途,有时需要进行特殊的化学处理。

1.钝化

化学镀镍层的钝化通常采用铬酸盐工艺,将清洗之后的化学镀镍层浸人含有活化作用的添加剂的铬酸和铬酸盐溶液里,数分钟后可获得一层铬酸盐钝化膜,可使镀层的耐蚀性有所提高。当化学镀镍层本身的耐酸性和抗变色能力不够,如镀层为Ni-B合金、低磷Ni-P合金或含有重金属杂质,或镀层有孔隙时,需要进行铬酸钝化。也就是说,钝化除了提高镀层抗变色能力外,还兼有封闭成膜作用。从钝化膜和减少孔隙两方面提高了镀层的耐蚀性。

钝化膜的膜层致密,使金属表面与腐蚀介质隔离,因而起到了很好的防护作用。铬酸盐钝化膜的厚度通常为0.15~1.5μm,透明膜较薄,一般不超过0.5μm;黑膜较厚,一般可达到或超过1μm。

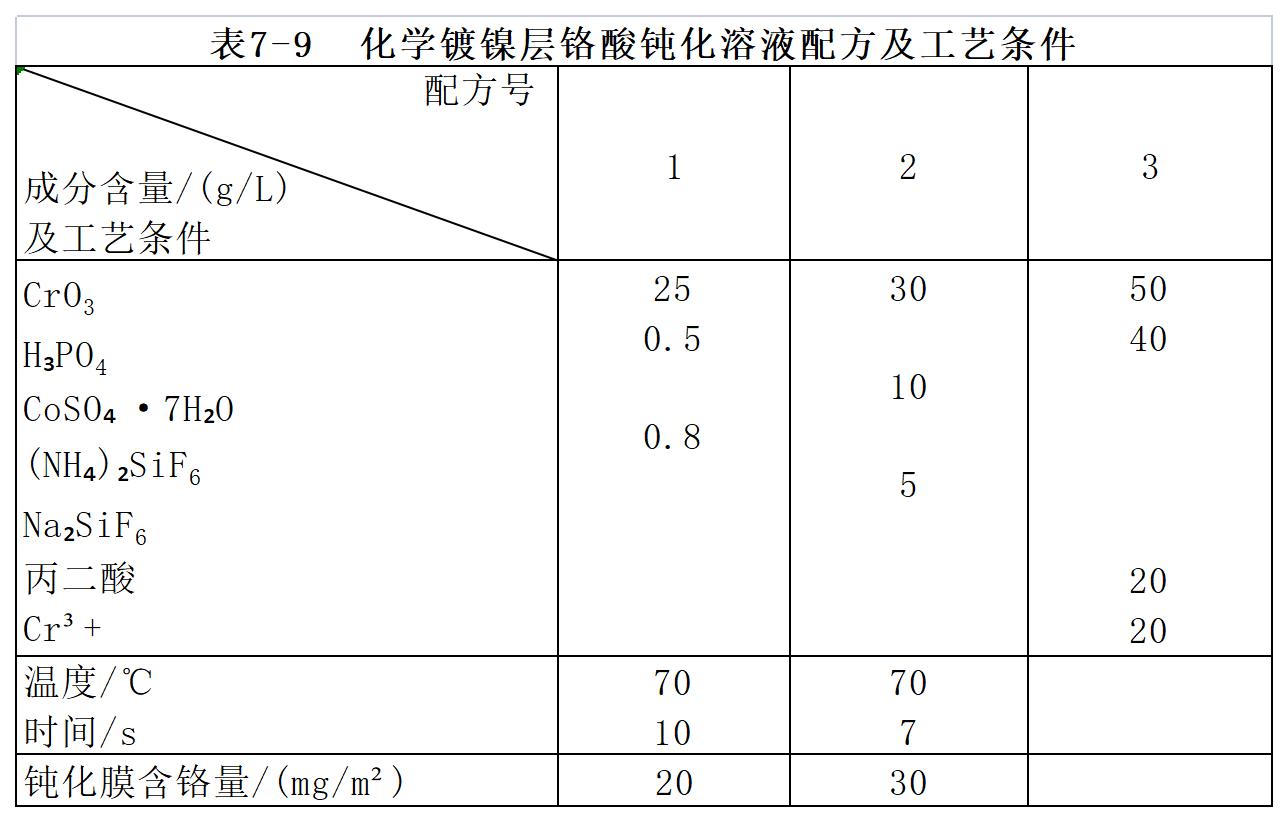

钝化膜的形成与许多因素有关,其中重要的因素有溶液成分、pH值、温度以及处理时间。pH值是最重要的影响因素,一方面基体金属需要在一定的pH值条件下溶解,另一方面钝化膜的生成速率也与pH值有关。表7-9所列为一些铬酸钝化溶液的具体成分和操作条件。

钝化膜中的铬含量要达到一定量,铬含量少于5mg/m²则达不到保护要求,但超过100mg/m²时,虽然不会对抗蚀性造成影响,但钝化膜与镀层的结合力下降,变形时容易脱落。钝化膜中的铬含量应保持在10~30mg/m²的范围内。

尽管铬酸钝化具有抗蚀性好、简便、便宜等优点,但是六价铬对环境的污染严重,需专门的废水处理设备。因此出现了很多无铬钝化工艺,例如使用钼、钨、锆等化合物的钝化工艺,以降低对环境的污染。

Beth-Nielsen等人研究了一种金属的后处理工艺,可对标准电位为-2.5~0.5V的多种金属进行钝化处理,包括锌、镉、银、铜、碳钢、铝、不锈钢、化学镀镍等。该钝化溶液含钼酸盐、磷酸盐、钛酸盐、锆酸盐、硅酸盐和铟盐中的一种或几种,pH值为1.9~2.9,可以用简单的浸渍处理,也可以通电流电解处理,得到的钝化膜厚度为0.1~1μm。

2.黑化

金属表面黑化处理是一种用途广泛的表面处理工艺,所形成的黑色既具有装饰性又具有功能性,可用于光学仪器、照相器材、医疗器械、太阳能吸收装置,以及电视机、录像机、音响的外壳和灯具的装饰等。

常规的黑化工艺有以下几类:黑色涂料、黑色氧化物膜、黑色铬酸盐钝化膜、黑铬、黑镍、在金属表面形成多孔膜后再染黑等。这些常规方法获得的光谱反射率通常为3%~10%,可用于一般场合。化学镀镍层经适当处理后获得的黑色膜具有很高的机械强度和很低的光学反射率。

美国专利US4983262介绍的黑化工艺据称可以获得十分均匀的既具有装饰性又具有功能性的黑膜。该工艺是在一种含铬酸的溶液中,使化学镀镍或电镀镍磷合金的工件表面得到均匀的黑膜,这种黑化膜可用作电视机、录音机和音响设备的外壳和用于金属零件的外观装饰和防护。其配方工艺条件如下:

CrO₂ 10g/L 阳极时间 0.8s

H₂SO₄(98%) 2mL/L 阴极时间 0.2s

H₃PO₄(85%) 20mL/L 温度 20~22℃

HNO₃(65%) 7.5mL/L 通电时间 30min

Horiuti等人的专利介绍了获得超黑膜(ultra-black-film)的方法。该超黑色膜在波长为380~1800nm范围内的光谱反射率为0.1%~0.4%,且对波长的依赖性小于0.1%,同时膜层有较高的机械强度和耐潮湿性能。

金属基体经前处理后,先闪镀一层镍,然后化学镀镍,得到含磷(质量分数)7%~10%、厚度为70~80μm的镍磷合金,分别经过1:1HNO₃溶液的第一次刻蚀和NaNO₃浓度为400g/L、H₂SO₄浓度为552g/L的溶液的第二次刻蚀,两次酸蚀后得到超黑色膜。具体工艺如下:

工件→三氯乙烯除油→化学除油(50~60℃)→水洗→1:1盐酸活化→闪镀镍→化学镀镍(90℃,3h)→水洗→第一次酸刻蚀(50℃,30s)→水洗→第二次酸刻蚀(50℃,30s)→水洗→干燥

上述方法获得的超黑色膜很稳定,抗机械震动、抗擦拭、抗潮湿性能优越,膜厚约为20nm,将黑化后的工件置于温度为85℃、相对湿度为95%的环境中200h、500h、1000h,其光谱反射率仅仅增加到0.2%(原来低于0.2%)。用扫描电镜观察了经酸蚀刻后的黑膜表面,表面分布着相互不通的直径为(1~6)×10-3μm的锥形孔。根据专利所提供的数据,该方法可以获得黑度很高的装饰性和功能性膜。

国内也有学者开展化学镀镍层发黑的研究。郑国桢等人研究了化学镀Ni-P合金镀层在酸性KMnO₄溶液中的发黑工艺、黑膜的结构形式和光学性质。研究结果表明:化学镀Ni-P合金镀层在酸性KMnO₄溶液中有很好的发黑效果,黑膜主要由非晶态的氧化物所构成,膜质均匀,黑度高,经光学仪器测定,黑膜具有较高的光吸收率(91%~94%),其配方及工艺条件如下:

KMnO4 10g/L 添加剂 B1%

H2SO4 10%(质量分数) 浸泡时间 3~4min

添加剂A 0.7%~0.8% 温度 室温

黄岳山等人的专利00114080.9提供了一种化学镀镍层的发黑处理方法,是将化学镀镍层浸入下述溶液10~120s:强氧化剂溶液4~8份(体积份)、成膜剂1~2份(体积份)、水1~10份(体积份),溶液温度为20~50℃。所用的成膜剂是甘油、聚乙二醇或乙二醇,其中甘油的效果最佳。当溶液温度为30℃时,发黑效果最佳。发黑处理时间根据化学镀镍层的厚度决定,厚度较大时,处理时间要长。强氧化剂与现有的发黑处理技术所用的强氧化剂相同,例如浓度为60%~73%的浓硝酸,浓度为36%~50%的双氧水,浓度为2%~50%的高锰酸钾或高锰酸钠等。用本方法获得的黑镍镀层具有耐蚀性优异,硬度高,耐磨性好等优点,可应用于光学设备、太阳能集热器、家用电器和有关装饰品等的表面镀黑镍处理。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)