热处理对高磷化学镀镍层内应力和结合力会产生什么样的影响,今天我给大家整理了一篇关于这方面的研究讨论,通过采用X射线衍射测量法对高磷化学镀镍层内应力进行了测量,以及采用热振法研究了镀层与基体的结合力。我们不妨进来详细的了解一下。

0前言

化学镀镍层相对于电镀镍层具有镀层质量高, 均镀能力好, 且可以通过改变温度、槽液组成和pH获得不同性能的镀层, 因此化学镀镍得到了广泛的商业应用[1]。 镀层内应力不仅存在于电镀镍层中, 化学镀镍层也存在内应力, 内应力产生有两方面的原因, 一方面是化学镀镍层与基体材料的热膨胀系数不同。 热膨胀系数大的一方产生压应力, 而热膨胀系数小的一方产生拉应力。 另一方面是在镀覆过程中产生的。 最初沉积的化学镀镍层通常是岛状的分散粒子, 粒子的形成、连接以及后来的扩展使得镀层增厚。 当这些粒子在新粒子填充前被表面应力拉到一起时就形成了拉应力。 当表面层进行热处理时, 会发生原子重排而改变原子间距, 从而改变镀层内应力[2]。 目前研究镀层内应力的方法主要是薄片弯曲法[ 3,4 ], 本文采用X射线衍射测量法对高磷化学镀镍层内应力进行了测量, 研究了镀态和热处理后镀层的内应力变化规律。 同时采用热振法研究了镀层与基体的结合力。

1试验

1. 1前处理

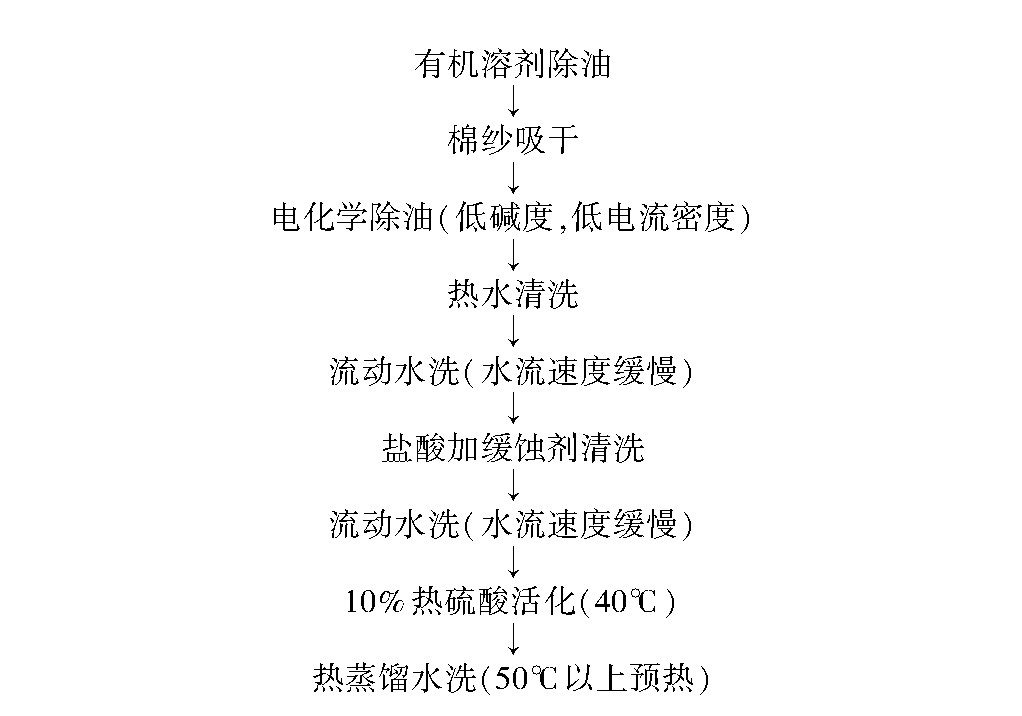

试验中的试片为直径50mm, 厚度0. 03mm的圆片。 对试片的前处理流程如图1。

1. 2镀液成分及工艺条件

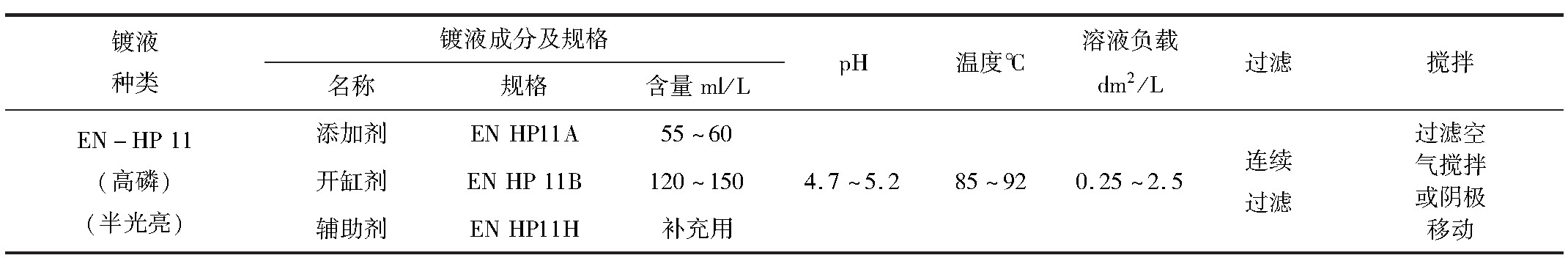

试验中所用镀液为Rohm and Haas的商业高磷化学镀镍溶液EN - HP 11。 工艺规范如下表1。

图1化学镀镍前处理流程

1. 3镀层内应力测定

不仅电镀镍层存在内应力, 化学镀镍层也存在内应力, 其内应力也是在镀覆过程中产生的, 表现为拉应力和压应力两种形式。 化学镀结束后, 应力也不会消失, 因此也称为残余应力。 X射线衍射测量内应力的基本原理是:当试样中存在残余应力时, 晶面间距将发生变化, 发生布拉格衍射时, 产生的衍射峰也将随之移动, 而且移动距离的大小与应力大小相关。 用波长 λ 的X射线, 先后数次以不同的入射角照射到试样上, 测出相应的衍射角2θ, 求出2θ 对sin2ψ 的斜率M, 便可算出应力 σ。

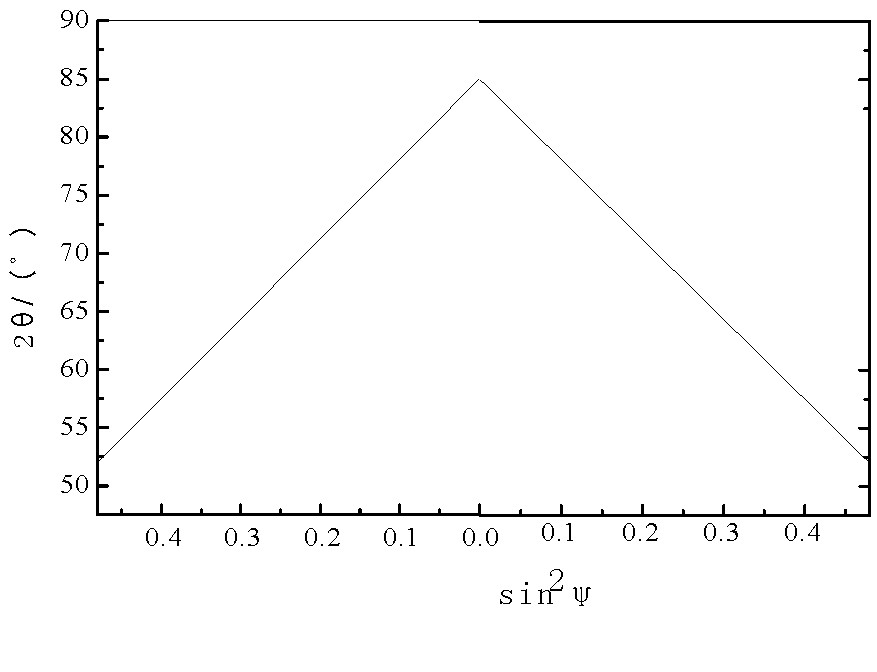

衍射仪测量残余应力的实验方法:使用衍射仪测量应力时, 试样与探测器 θ - 2θ 关系联动, 属于固定 ψ 法。 通常 ψ = 0°、15°、30°、45°测量数次。 当 ψ = 0时, 与常规使用衍射仪的方法一样, 将探测器 (记数管) 放在理论算出的衍射角2θ 处, 此时入射线及衍射线相对于样品表面法线呈对称放射配置。 然后使试样与探测器按 θ - 2θ 联动。 在2θ 处附近扫描得出指定的HKL衍射线的图谱。 当 ψ≠0时, 将衍射仪测角台的 θ - 2θ 联动分开。 使样品顺时针转过一个规定的 ψ 角后, 而探测器仍处于0。 然后联上 θ - 2θ 联动装置在2θ 处附近进行扫描, 得出同一条HKL衍射线的图谱。 最后, 作2θ - sin2ψ 的关系曲线, 最后按应力表达 σ = K·Δ2θ/ Δsin2ψ = K·M求出应力值。 其中K是只与材料本质、选定衍射面HKL有关的常数, 当测量的样品是同一种材料, 而且选定的衍射面指数相同时, K为定值, 称为应力系数。 M是 (2θ) - sin2ψ 直线的斜率, 对同一衍射面HKL, 选择一组 ψ 值 (0°、15°、30°、45°) , 测量相应的 (2θ) , 以 (2θ) - sin2ψ 作图, 并以最小二乘法求得斜率M, 就可计算出应力。 由于K<0, 所以, M<0时, 为拉应力, m>0时为压应力, 而M = 0时无应力存在。

1. 4镀层结合力测定

按照拉脱法和GB 12305. 5 - 1990规定的热振法进行结合力测试。

2结果及讨论

2. 1热处理对镀层内应力的影晌

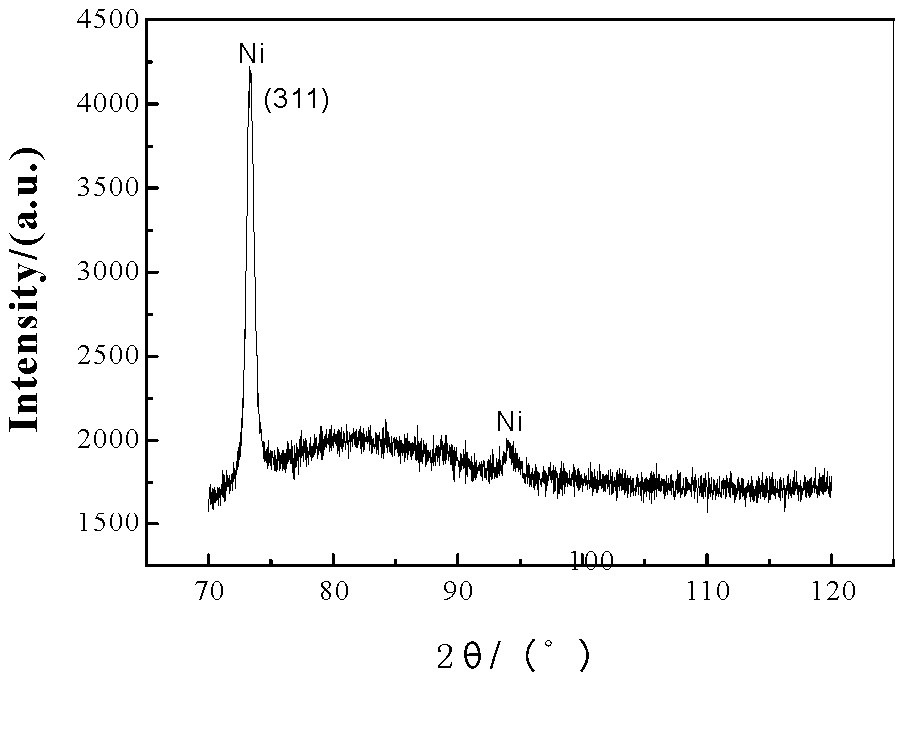

镀层收缩产生的内应力称拉应力;镀层伸长产生的内应力称为压应力。 内应力对镀层的性质有一定影响。 较大的拉应力有时会使镀层产生裂纹, 严重时会使镀层脱皮;而没有应力或稍有压应力的镀层, 将不易产生镀层起皮现象。 但是, 过大的压应力在镀层与基体结合力较差时, 可能发生起泡现象。 过大的拉应力或压应力, 都会使镀层脆性增加。 图1为高磷化学镀镍层的晶面 (311) 晶面衍射谱, 由图1可知高磷化学镀镍层含晶态和非晶态组织。 图2为 (2θ) - sin2ψ 的关系曲线, 由曲线计算出镀层内应力为压应力。

镀层内应力的变化与其组织结构的转变是密切相关的。 当镀层进行热处理时, 会发生原子重排和大量Ni3P弥散粒子的析出, 镀层内应力也会随之改变。

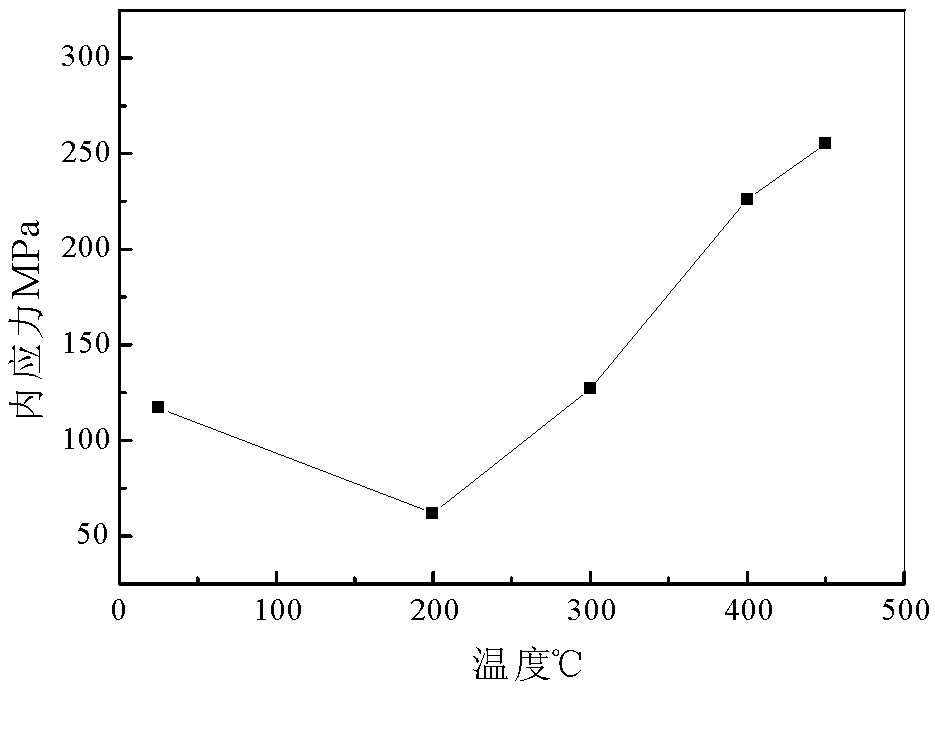

图3为镀层内应力随热处理温度的变化的关系曲线。 化学镍镀层经200℃ 热处理1h后, 镀层应力明显减小, 这是因为200℃热处理有利于镀层中氢的去除, 因此200℃ 可明显改善镀层的性能 (脆性及耐蚀性) 。 300℃ ~ 400℃ 热处理后, 镀层应力明显升高, 这是由于镀层发生组织转变, 析出大量Ni3P, 体积发生收缩而形成很高内应力。 随着热处理温度升高, 镀层产生再结晶、晶粒长大, 塑性、韧性改善, 而且这时镀层和基体之间发生互扩散, 在界面处形成扩散层, 这些因素有助于镀层耐腐蚀性的提高。

2. 2热处理对镀层结合力的影响

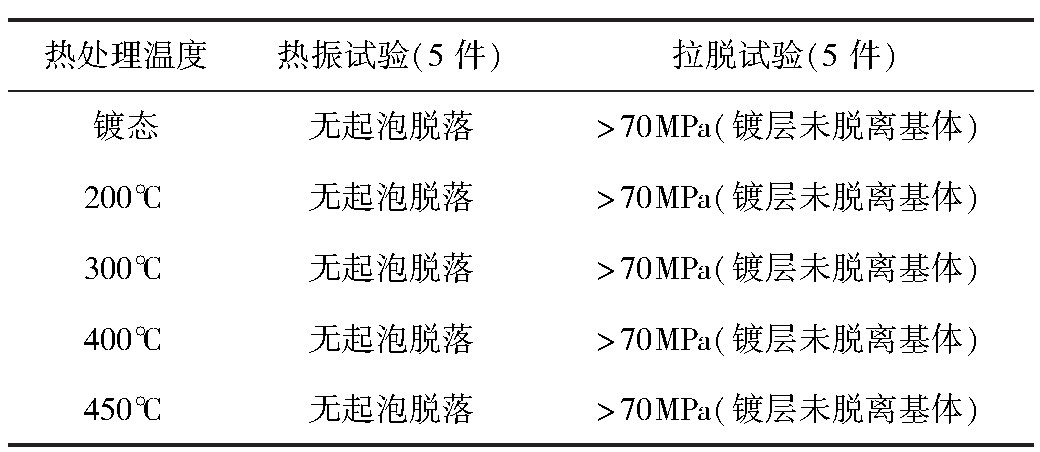

镀层与基体材料的结合力是衡量镀件质量的重要指标之一, 它表示的是镀层与基体金属之间的结合强度, 是镀层重要机械性能之一。 理论分析认为, 经过热处理后, 化学镍镀层与基体间的扩散层会使得它们之间的结合力增强。 为此, 对经过不同温度热处理1h后的化学镀高磷镍试片按照拉脱法和GB 12305. 5 - 1990规定的热振法进行结合力测试, 结果如表2。

从上表可以看出, 无论是否进行热处理, 化学镀镍层与金属基体间的结合强度均满足国标规定的热振要求。目前我单位的拉脱机最大拉力为70MPa, 试验证明70MPa的拉力不能使镀层与基体分离, 因此镀层与基体之间的结合力应大于70MPa, 理论上化学镀镍层与金属基体间的结合力应在200-300MPa之间。

3结论(1) 高磷化学镀镍层内应力为压应力。 经过200℃ × 1 h的热处理, 镀层发生回复, 内应力减小;随着热处理温度进一步升高, 镀层晶化导致晶体缺陷增加和Ni3P不断析出引起的体积收缩, 镀层的内应力增大。(2) 高磷化学镀镍层与铜基体结合力良好, 无论是否进行热处理, 化学镀镍层与铜基体间的结合强度均满足国标规定的热振要求。

参考文献 [1] Jothi Sudagar, Jianshe Lian, Wei Sha.Electroless nickel, alloy, composite and nano coatings–A critical review[J].Journal of Alloys and Compounds, 2013, 571:183~204.

姜晓霞, 沈伟.化学镀理论及实践[M].北京:国防工业出版社, 2000.

[3]Zhong Chen, Xiaoda Xu, Chee C.Wong, Subodh Mhaisalkar.Effect of plating parameters on the intrinsic stress in electroless nickelPlating[J].Surface and Coatings Technology, 2003, 167:170~176.

[4]王显彬, 谢华.化学镀Ni-P合金镀层内应力的研究[J].电镀与环保, 2006, 26 (3) :25~27.

本文转载自: 唐作琴 胡素荣 中国工程物理研究院机械制造工艺研究所

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设