网站寄语:镍磷化学镀层的耐蚀性与磷含量之间存在密切的关系,以下通过实验部分,对化学镀层的制备和磷含量分析,对镀层耐蚀性进行评价,得出Ni-P镀层耐蚀性与P含量的关系,不妨进来了解一下。

作者:胡光辉

01 实验部分

Ni-P化学镀层的制备和磷含量分析

在不锈钢和低碳钢基体上进行化学镍,采用浓盐酸活化法。化学镀溶液组成为20g·L-1NiS04•6H2O,35g·L-1柠檬酸钠,5g·L-1NaAc,10~44g·L-1NaH2PO2·H2O,pH=4.8,施镀温度80℃,通过控制镀液中NaH2PO2的含量可获得不同磷含量的高磷镀层。

不锈钢上的Ni-P镀层经剥离溶解后,用容量分析法测量磷含量,具体步骤参阅文献。镀层的密度用称重法测量,用梅特勒公司生产的电子天平称重。

镀层耐蚀性的评价

镀层的耐蚀性根据阳极极化曲线测定和阻抗测量进行评价。电化学实验用美国CHInstrument公司生产的CHI660电化学综合测试仪,以沉积在不锈钢和低碳钢上的化学镀Ni-P镍层为工作电极,饱和甘汞电极作参比电极,大面积铅片为辅助电极,溶液介质为5%(w)NaCl溶液,阻抗测量的电位控制在开路电位附近。

Ni-P合金晶化过程的热分析

测试仪器为美国TA公司生产的SDT-2960差热热重分析仪,样品质量约为10mg。

02结果与讨论

Ni-P镀层耐蚀性与P含量的关系

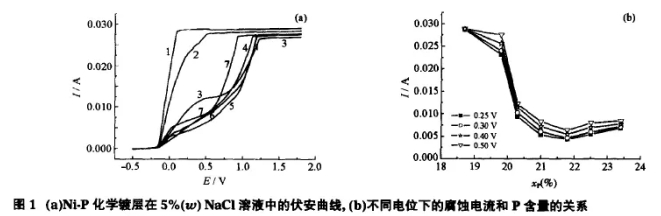

图1(a)表示低碳钢上Ni-P化学镀层的阳极极化曲线。Zelle和Lu等人研究了NaCl和H2SO4溶液中化学镍镍层的阳极行为,认为0.5V之前的电流平台源于钝化膜的生成,随后阳极电流的快速上升是由钝化膜溶解引起的,而1.0V附近极限电流的出现与表面发生P的氧化有关,随电位的正移,P可能氧化成H3PO3或H3PO4等。生成的磷化合物吸附在表面上,起着保护基体金属的作用。然而由图1(a)可看出:P含量对镍层阳极电流有明显影响,当P含量为18.7%(χ)和19.8%(χ)时(曲线1和2),阳极电流随电位的正移迅速上升,分别于0.11V和0.53V达到极限电流。当镀层的P含量大于20.3%(χ)时(曲线3-7),在0.0-0.5V之间存在阳极电流平台,随着P含量的增大,平台电流值先逐渐减小(曲线3-5),而后又增大(曲线6、7),在l.0V附近的极限电流区也呈类似的变化。为了便于比较,图l(b)示出在0.25、0.30、0.40和0.50V等不同电位下的阳极电流与Ni-P镍层P含量的关系,可以看出:P含量小于21.8%(χ)时,阳极电流随P含量的增大而减小;P含量大于21.8%(χ)时,阳极电流随P含量的增大略有增大。

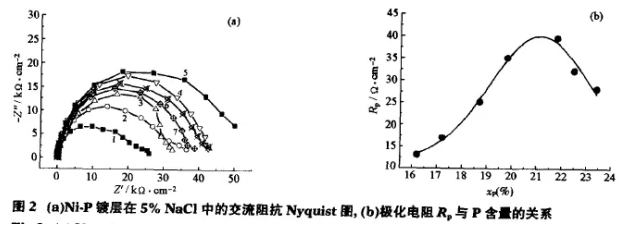

图2(a)是P含量不同的Ni-P化学镀层在5%(w)NaCl溶液中的交流阻抗谱。图2(b)表明,化学镍层的极化阻抗在P含量为21%-22%(χ)时达到极大值,结论和图1基本一致。

镀态Ni-P合金的结构及晶化温度

一般认为,P含量在9%(w)(相当于15.7%(χ))以上的Ni-P化学镀层为高磷镀层。曾经发现,高磷镍层可能是非晶态的,或者是非晶态和微晶镍的混合物。本实验所用镀层的P含量都在9.3%(w)(即16.2%(χ))以上,均属高磷镀层。我们对P含量分别为16.2%、17.2%和18.7%(χ)的Ni-P化学镍层进行XRD实验,均观察到衍射图上只出现45°附近的漫散射峰包,证实镀层呈非晶态结构。

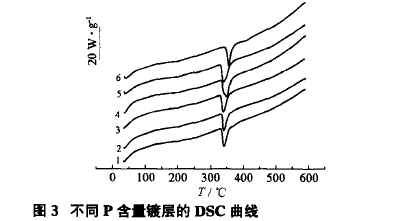

图3是不同P含量的Ni-P化学镍层的DSC曲线,只在300-400℃之间出现一个放热峰,但峰值晶化温度随P含量而改变,以P含量为21.8%(χ)时为最高(曲线4)。Keong等曾指出峰值晶化温度随P含量的降低而升高,然而他们只对P含量约为16%和14%(w)的两个镀层进行测定,其结果与本文图3曲线4和5的变化相符,但未提供P含量较低时峰值晶化温度的变化规律。

耐蚀性与晶化温度与P含量变化的初步解释

目前普遍认为,Ni-P化学镀层的优良耐蚀性能起因于它的非晶态结构和表面钝化膜。在非晶态结构中不存在晶界、位错、孪晶或其他缺陷,耐蚀性能相对较好;此外,Ni-P合金镀层一旦发生腐蚀,P原子会在表面富集,并形成保护能力更强的磷化合物膜。因此,图1和图2所示的Ni-P化学镍层的耐蚀性能随P含量的变化应由上述2种因素共同决定。但是,耐蚀性的极大值现象必须由非晶态结构加以解释,因为倘若单纯考虑钝化膜的因素,耐蚀性应随P含量的增大而单调地增强,显然这与事实不符。

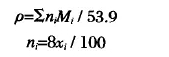

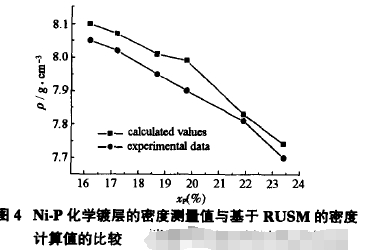

目前,非晶态合金主要有三种结构模型:微晶模型、无规则密堆积硬球模型和多面体模型,其中菱面体单元结构模型(RUSM)被较好地用以解释非晶态合金的某些性能,如Fe-Si-B非晶态合金的初始晶化温度以及弹性模量和电阻率随Si和B总含量的变化规律等。为此,我们拟用RUSM关联耐蚀性与P含量的关系。为了检验采用RUSM的合理性,图4示出不同P含量的Ni-P镀层密度测量值与基于RUSM的密度计算值的比较。根据RUSM,镍基非晶态合金的密度ρ可表示为:

上式中ni为一个RUSM结构单元中第i种元素的原子数目,χi为合金中元素i的原子百分含量,Mi为元素i的原子量。由图4可知,密度计算值和实测值虽有偏差,但变化规律基本相符,产生偏差的原因可能与非晶态合金的制备方法有关。

根据RUSM,非晶态结构是通过材料内部的金属元素(Ni)与类金属元素(P)之间的键而形成的。在通常情况下,同种金属原子间的键强度比金属-类金属原子间的键强度小,如Fe--Fe键的强度为(100±2)kJ▪mol-1而Fe-Si键的强度为(297±5)kJ▪mol-1。因此金属—类金属原子间形成的键数将对非晶态合金的性能产生重要影响。在本工作中,Ni-P化学镀层的耐蚀性和峰值晶化温度随P含量的变化存在极大值,也可能与金属—类金属间形成的键数相关。

随着P含量由16.2%提高至21.8%(χ),镀层中P-Ni原子间形成的键数增加,因此镀层的破坏或者晶态的转变趋于困难,即表现为镀层耐蚀性随P含量的增大而增强,或晶化温度随P含量的增大而提高。当金属—类金属间形成的键数达到最大值时,镀层耐蚀性能和晶化温度都达到极大值。一旦P含量进一步增大,键数不但无法继续增大,甚至反而开始减小,因为P含量太大会造成类金属-类金属原子间(即P与P之间)成键数目的增多,从而实际上导致金属-类金属间形成的键数减小,于是镀层耐蚀性和晶化温度又从极大值开始下降。以上解释只是定性的,为了进行定量的解释,需要继续研究化学沉积形成的非晶态结构模型。

PS:以上便是镍磷化学镀层的耐蚀性与磷含量的关系的关系研究。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设