镀锌溶液的选择条件有哪些?其工艺规范又是什么?我们不妨进来详细的了解一下。

镀锌电解液可分为碱性和弱酸性两大类。碱性有碱性无氰镀锌(锌酸盐镀锌)和氰化镀锌,酸性有氯化物镀锌和硫酸盐镀锌。除非特别注明,酸性镀锌一般指酸性氯化物镀锌,酸性氯化物镀锌又分为氯化铵镀锌和氯化钾镀锌。

由于氰化物存在剧毒问题,加上人们对环保越来越重视,而电子、汽车制造业对镀锌防护性要求日益提高,这些都加速了碱性无氰镀锌的发展。进入21世纪后,碱性无氰镀锌的综合性能已经可以与氰化镀锌相媲美,故它已是增长速度最快的工艺之一。而酸性镀锌在出光速度与光亮度等装饰性方面有一定的优势,故市场份额目前还是比较大。

由于镀锌加工面对多种不同的基材,待镀件的几何形状也各有不同,加工后的零件的使用环境、耐蚀性要求等差异较大,因此,要想镀出合格的产品,选择合适的镀液、布置科学的流程、配备必要的主辅设备则非常重要。溶液的选择

对不同材质、形状、外观、功能性要求的零件进行镀锌时,应选择不同的镀液和工艺。通常情况下,建议:

(1)根据工件的材质选择合适的工艺:对于一般钢铁零件,可以采用酸性镀锌溶液,也可以采用碱性镀锌溶液;而对于铸造件、粉末冶金件和对氢脆敏感的零件宜用弱酸性镀锌液。

(2)根据受镀零件的外形选择工艺:形状简单的零件一般选用酸性镀锌溶液,而对于形状复杂,有的必须使用辅助阳极的零件,则以碱性镀锌溶液比较合适。

(3)根据零件的使用要求不同选择工艺:碱性无氰镀锌镀层含杂量少、钝化膜结合力好,因此耐蚀性比酸性镀锌好,对防护性要求较高的零件如汽车、电子、电器等行业的零配件宜采用碱性无氰镀锌;对光亮度、外观等装饰性要求较高的零件建议采用酸性镀锌。

(4)根据外观要求不同选择工艺:碱性无氰镀锌更适合于彩色、黑色和军绿色钝化,颜色比酸性镀锌钝化的效果好,耐蚀性也有显著区别。对要求使用三价铬钝化的零件,彩色和黑色钝化建议使用碱性镀液,蓝白和银白色钝化则推荐酸性镀锌;而对外观要求不苛刻、耐蚀性要求高的零件,选择碱性镀液为佳。

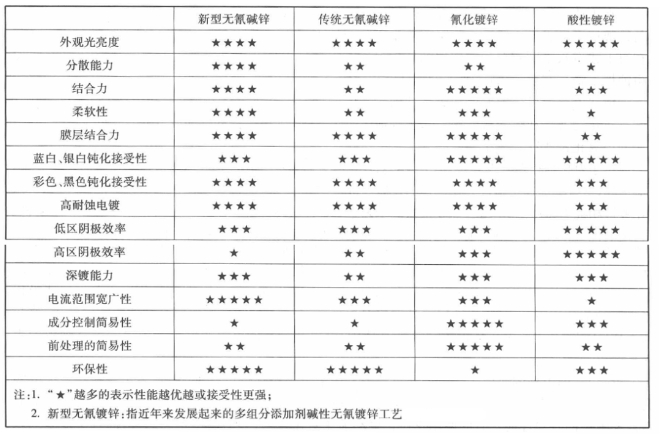

对于工艺的选择,应结合镀件实际状况选择最适合的工艺。常用镀锌溶液的性能差异与适应性见表1。一般情况下,工艺的选择应以经济适用、环境友好、操控方便为原则。

表1 镀锌工艺的区别

无论采用哪种溶液,也不管是采取挂镀或是滚镀,完整的生产工艺流程是获得优质产品的必要条件。通常情况下,镀锌的生产工艺流程包括:

预处理→化学除油→水洗→电解除油→温水洗→冷水洗→稀酸活化→水洗→电镀锌→温水洗→水洗→出光→水洗→钝化→水洗→热水洗→干燥

在上述工艺流程中,预处理(一般在生产线外进行)是为了去除工件表面的防锈油脂,由于热处理或材料长期存放形成的厚重的氧化皮、机械加工产生的毛刺,包括强酸洗、光整、溶剂或高温除油等,具体方法可根据零件材质及表面状况,参照本书前面关于前处理的相关内容进行选择。电解除油则需要根据零件的材质和强度要求选择工件作为阴极或阳极。无论采用哪种镀锌工艺,镀后工件出槽时表面都有一层冷水难以短时间清洗干净的膜层(碱膜或表面活性剂膜),采用50℃~60℃的温水清洗很有必要。镀后的钝化和干燥应根据选用的钝化剂生产厂家提供的技术要求,选择合适的工艺参数,以达到最佳效果。钝化后进行封闭处理时,应根据使用的封闭剂性能选择合适的流程和干燥温度。

在生产工艺流程的排布中,应坚持节能减排、清洁生产的原则。如:在水洗工序中,可以采用喷淋清洗和溢流漂洗相结合以减少用水量;出光溶液可以使用准备报废的蓝白钝化溶液来减少有害物的排放;除油和镀后的温水洗可以采用带电辅热的太阳能加热方式等。

选择合适的添加剂,是镀出合格产品的关键。添加剂的选择一般遵循几个原则:一是在指定的温度范围内光亮电流密度范围要宽,特别是低电流密度方向;二是镀层光亮度在一定的电流密度和温度范围内要均匀一致;三是镀液的分散能力应尽可能好,使工件表面的镀层厚度尽可能趋于一致;四是镀层与基体金属的结合力要好;五是镀层的机械物理性能如脆性、延展性、可焊性等必须满足产品要求。

镀锌添加剂经过几十年的发展,已经在许多方面取得了长足的进步。

1.碱性镀锌添加剂与光亮剂:

自20世纪70年代起,我国的电镀技术研究机构和生产应用企业就将锌酸盐镀锌作为无氰镀锌的首选工艺进行了研究和生产应用。几十年的研究表明,仅靠简单的单一化合物,在这种溶液中是无法得到性能优异的镀锌层的。碱性无氰镀锌添加剂通常由初级光亮剂、次级光亮剂、辅助光亮剂等组成,而决定镀液的电化学性能、且对镀层质量起关键作用的是选用的初级光亮剂,也就是我们通常所说的极化型添加剂,简称为添加剂。

1)添加剂

在没有络合剂或络合剂浓度很低的碱性无氰和低氰化物镀锌溶液中,电沉积反应速度的控制步骤并不能使镀液的阴极极化达到理想的程度。因此,在没有添加剂存在的情况下,从这两种溶液中都只能得到疏松的镀层。国内外的研究工作都表明,许多含氮有机化合物通过缩合改性后既能在阴极表面均匀吸附,又能参与电极反应,显著提高镀液的阴极极化性能,使沉积物结晶细致,因而被广泛用作碱性镀锌极化性添加剂。

国内添加剂的研究工作是随着有机精细化工技术的发展而发展的。研究工作者们从简单结构的脂肪胺、烷基取代脂肪胺如二甲胺、二甲氨基丙胺等的缩合入手,逐步发展到使用混合胺如二甲氨基丙胺+乙二胺、不饱和脂肪胺如多烯多胺、含氮杂环化合物如咪唑等。开发了一系列的极化型添加剂,其典型代表包括早期的DE、DE-81、DPE-I、DPE-Ⅲ、KR-7、Zn-2、GT-4等。这些极化型添加剂单独使用时,可以使镀层结晶细致但不光亮;在含有三乙醇胺等络合剂的溶液中使用,或与茴香醛、香草醛(香兰素)、M促进剂等配合使用,可以在一定的电流密度范围内得到结晶细致的半光亮镀层。

近年来,国内外的研究工作者们通过各种方法来改善添加剂的性能,如胺类化合物与表卤醇缩合一季胺化、胺类化合物分子上取代一缩合等,或在初始材料分子中引入其它原子如硫等,以求提高镀液和镀层的各项性能。有的使用季铵化聚乙烯亚氨化合物,有的使用聚胺砜等,涌现了一系列改进型添加剂。进入21世纪后,碱性无氰镀锌添加剂得到进一步发展。随着有机合成技术的不断提高,新结构的含氮有机化合物如分子结构中含碳氧或碳硫双键的对称取代胺类等的生产,为人们的研究和添加剂技术的发展提供了便利条件;新的缩合剂的使用,也大大改善了镀液和镀层的性能。随着对不同成分作用的进一步认识,多组分添加剂不断涌现,其特点是镀液分散能力优异,外观均匀一致,机械物理性能逐步达到有氰溶液的水平。

2)光亮剂

碱性镀锌的光亮剂是那些能参与阴极反应的物质,但它的放电电位比锌的络合物稍正。尽管几十年来添加剂在不断变化,但碱性镀锌的光亮剂却基本没有发展,主要是芳香醛类化合物和季吡啶嗡羧酸盐等。

芳香醛类化合物包括香草醛、茴香醛、洋茉莉醛等,其结构特点是羰基与苯环形成电子云共轭体系。芳香醛类化合物在水中的溶解度较差,通常通过芳香醛与亚硫酸氢钠加成,将羰基双键打开形成磺化产物来提高其水溶性。但这种结构的化合物在碱性溶液中易分解还原成原来的结构,从而形成不溶于水的油类悬浮于溶液中,导致镀层结合力、脆性等问题。所以在用量上必须严格控制。

季吡啶类化合物用的最多的是苄基吡啶嗡-3-羧酸盐,目前市场上使用较多的BPC就是这种化合物。由于使用的材料和合成工艺条件的控制以及分离技术的差异,市场上出售的产品质量差异较大,使用者应进行必要的比较。

3)辅助光亮剂

一些特定结构的化合物对提高镀液的光亮电流密度范围、改善镀液的分散能力、提升镀层的光亮度等有一定的作用,被用作辅助光亮剂。这些结构的化合物包括硫脲衍生物、含硫杂环化合物、高分子聚合物等。其种类随着人们认识的不断提高而增加。

2.氯化物镀锌光亮剂

氯化物镀锌光亮剂从发明至今,尽管经历了主要成分、使用方法等多方面的变化,但都包含有主光亮剂、载体光亮剂和辅助光亮剂等三个基本成分。

1)主光亮剂

主光亮剂是一种能产生显著的光亮和整平作用的有机物,其分子结构中应含一个共轭羰基,包括芳香醛、酮及其衍生物,如香豆素、苄叉丙酮、邻氯苯甲醛等。国内市售的第一代添加剂大都以苄叉丙酮作主光剂,其含量一般在0.2g/L~0.5g/L;第二代光亮剂则使用邻氯苯甲醛做主光亮剂,其用量为0.1g/L~0.2g/L;而新的光亮剂则大多采用其混合物或具有类似结构特征的改性化合物。这些化合物的水溶性很差,需要一定量的表面活性剂和助溶剂方能溶入镀液中。因此,寻找合适的水溶性较好的主光亮剂,一直是电镀技术研发人员的追求。

2)载体光亮剂

一般采用聚醚类非离子型和阴离子型表面活性剂,如聚氧乙烯脂肪醇类、聚氧乙烯烷基酚醚类、高分子聚醚或聚醇类等是主要的选择对象。载体光亮剂起着细化结晶和增加主光亮剂的溶解度等双重作用。其增溶作用是将主光亮剂分散在载体光亮剂的胶束之中,一起分散于镀液中。载体光亮剂溶于水是依靠众多的醚键和水分子的氢键作用所致。由于氢键能较小,当温度高时即氢键断开,水溶性降低,聚醚化合物即游离出来,此时溶液发生混浊。溶液由清澈到开始变混浊的温度叫浊点温度。选择添加剂一定要注意其浊点温度,一旦出现混浊现象,载体光亮剂游离出来,主光亮剂也随之失效,尤其滚镀槽溶液温度容易升高,在没有冷冻装备的情况下,必须选用浊点高的添加剂。

早期的氯化物镀锌光亮剂使用的载体光亮剂为一种或几种非离子型的表面活性剂,其使用温度受到浊点温度的限制。为了提高添加剂的浊点温度,研究人员开始关注阴离子型表面活性剂的结构与性能,并引入到光亮剂的配比中,大大提升了镀液使用的上限温度。

3)辅助光亮剂

仅由主光亮剂和载体光亮剂组成的产品,其使用电流密度范围有限。合适的辅助光亮剂可以提高低电流密度区的光亮度、防止高电流密度区烧焦、提高镀层的整体光亮度等。辅助光亮剂一般选用不饱和芳香族羧酸、杂环羧酸或其盐,芳香族磺酸或其盐等。使用最多的包括苯甲酸钠、苯磺酸钠、肉桂酸、亚甲基二萘磺酸钠(NNO)、烟酸等。一种或几种这类化合物与主光亮剂相配合,发挥协同效应,能明显地扩大光亮电流密度范围,以获得全光亮的镀层。

以上便是镀锌溶液的选择条件与工艺规范是什么?希望能帮助到大家,如果您有其他电镀表面处理难题,欢迎咨询本网站技术专家。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设