航空发动机零件环保无氰镀铜工艺是一种重要的表面处理技术,它能够在满足高性能要求的同时,实现环保和安全生产。以下文章是对该工艺的详细介绍,来源:电镀与涂饰,作者单位:中国航发南方工业有限公司

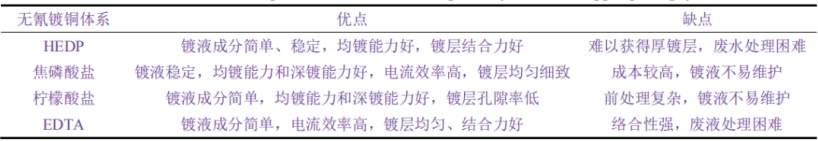

Cu镀层均匀、细致,主要作为镀镍、银等的底层或中间层,可提高基体与镀层的结合力,还可用于局部防氮化、氰化及渗碳。此外,Cu镀层能够提高材料表面导电性和润滑性。氰化物镀铜具有槽液稳定、深镀能力和均镀能力好,以及镀层均匀、细致等优点,在航空、航天领域得到广泛应用。但氰化物镀铜溶液有剧毒,氰化物的生产、运输、储存、使用等各个环节受到的管控均十分严格。国家发改委早在2005年就将氰化物电镀定位为要淘汰的落后生产工艺,2020年中国航空发动机集团也制定了《中国航空发动机集团安全生产专项整治三年行动计划实施方案》,要求在3年内将氰化物电镀工艺替换掉,现多个主机厂已基本完成无氰电镀的开发,并进入了小批量生产阶段。多年来电镀工作者深入研究无氰电镀铜,陆续推出了焦磷酸盐、羟基乙叉二膦酸(HEDP)、柠檬酸盐、乙二胺四乙酸(EDTA)等无氰镀铜体系,它们的优缺点见表1。寻找工艺稳定、槽液易维护、镀层性能满足航空标准要求的无氰镀铜工艺,是该领域研究的重点及难点。

表1 不同无氰镀铜体系性能对比

目前钢铁表面无氰镀铜的主要问题是镀层结合力不良,导致Cu镀层的使用性能及防护性能无法满足航空发动机零部件的服役要求。无氰镀铜层结合力差的原因主要有两点:一是钢铁件浸入镀液后,表面与镀液中的铜离子发生置换反应,形成质地疏松的置换铜;二是基体表面未充分活化,零件在前处理后与空气接触发生氧化,或在镀液中钝化成膜,影响后续镀层的结合力。因此,本文优选了市售LD-5101无氰镀铜溶液,其具有电流效率高、深镀能力好、维护简单等优点。通过阴极电流效率测试、均镀能力测试与霍尔槽试验,对比分析了无氰镀铜和氰化物镀铜溶液的性能,确定了最佳的电镀工艺条件。通过结合力、防渗性能及氢脆性测试,考察了无氰镀铜层的性能,制定了无氰镀铜的工艺规范,以满足航空发动机的生产需求。

无氰镀铜工艺

1.1 工艺流程无氰镀铜及氰化物镀铜的工艺流程均为:镀前验收→水剂除油→化学除油→水洗→活化→水洗→电镀铜→水洗→除氢→性能检验。无氰镀铜配方及工艺条件为:LD-5101开缸剂900~1000mL/L,pH>12,温度40~60℃,电流密度0.5~2.0A/dm²,阴阳极面积比1:(1~2),阳极为T1或T2铜板。氰化物镀铜配方及工艺条件为:CuCN40~50g/L,NaCN10~20g/L,酒石酸钾钠30~60g/L,NaOH10~20g/L,pH11~12,温度40~60℃,电流密度0.5~3.0A/dm²,阴阳极面积比1:(1~2),阳极为T1或T2铜板。1.2 无氰镀铜液的配制及维护1.2.1镀液配制用去离子水清洗槽体、泵、阳极等。将所需量的LD-5101开缸剂加入镀槽中,然后加水至规定体积,用20%KOH溶液调节pH至工艺范围,将镀液加热到规定的温度范围内即可试镀。1.2.2镀液维护1)定期分析铜离子浓度,使其保持在工艺范围内,防止因Cu²+浓度过低而沉积速率偏低,或Cu²+浓度过高而引起高区粗糙、低区发暗的问题。2)镀液中铜离子浓度主要通过调整阳极面积加以控制,当铜离子浓度有下降趋向时,应适当增大阳极面积,反之应适当减小阳极面积。3)配位剂浓度应适当,镀液中铜离子与配位剂浓度之比保持在1:(10~12)范围内为宜。

LD-5101无氰镀铜溶液的性能

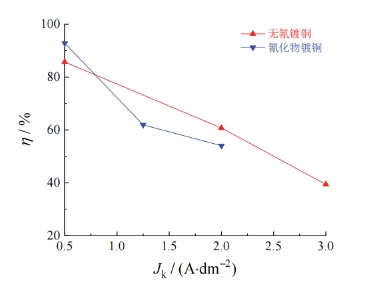

2.1 电流效率在电镀过程中,阴极表面的主要反应为金属离子的还原沉积,还有析氢、金属离子从高价还原为低价等副反应,这些副反应不但消耗电量,还可能对镀层和基体带来不利影响。电流效率可用来表征电镀过程中阴极副反应的多少,是评价镀液性能的一项重要指标。参照JB/T7704.3-1995《电镀溶液试验方法阴极电流效率试验》,采用铜库仑计法在两种体系规定的低、中、高电流密度(后同)下检测无氰镀铜和氰化物镀铜的阴极电流效率,电沉积时间为30min,结果如图1所示。从中可以看出,在高电流密度下无氰镀铜的电流效率低于氰化物镀铜,在中低电流密度下无氰镀铜的电流效率与氰化物镀铜相当。

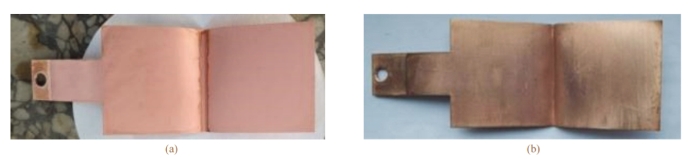

图1 无氰镀铜和氰化物镀铜的阴极电流效率2.2 深镀能力深镀能力是指镀液使零件深凹处沉积金属镀层的能力。本研究采用JB/T7704.2-1995《电镀溶液试验方法覆盖能力试验》中的直角阴极法对比两种体系镀液的深镀能力,无氰镀铜的电流密度为2.0A/dm²,氰化物镀铜的电流密度为1.25A/dm²,时间均为15min。从图2可知,两种体系直角阴极上Cu镀层的覆盖面积都为100%,说明无氰镀铜体系和氰化物镀铜体系的深镀能力相当。

图2 无氰镀铜(a)和氰化物镀铜(b)的深镀能力测试结果2.3 光亮电流密度范围根据JB/T7704.1-1995《电镀溶液试验方法霍尔槽试验》进行霍尔槽试验,以评估镀液的均镀能力及光亮区范围。采用规格为100mm×70mm的标准铜片,霍尔槽体积267mL,电流1A,时间10min。从图3可知,两种体系的霍尔槽试片表面Cu镀层光亮区域范围均为0~8.255cm,说明两种镀液允许的光亮电流密度范围都较宽,在低、中、高电流密度区均可获得光亮平整的Cu镀层。

图3 无氰镀铜(a)和氰化物镀铜(b)的霍尔槽试验结果2.4 沉积速率防渗Cu镀层的厚度应控制在30~60μm范围内。分别采用LD-5101无氰体系和氰化物体系,在1A/dm²的电流密度下电镀铜60min,得到LD-5101无氰镀铜和氰化物镀铜的沉积速率分别为11.6~14.5μm/h和12.0~15.0μm/h,两种体系的沉积速率相当。

LD-5101无氰镀铜层的性能

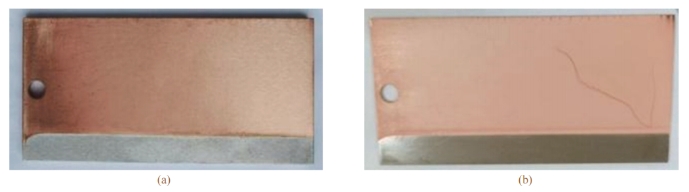

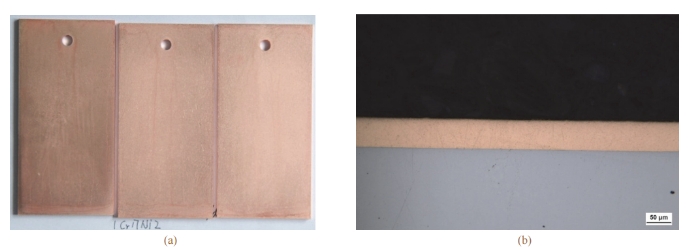

3.1 外观取规格为100mm×50mm×2mm的40CrNiMoA试片,采用LD-5101无氰体系在1A/dm²的电流密度下电镀30min。从图4a可知,所得Cu镀层为均匀的浅玫瑰红色,无明显的发暗、表面粗糙等现象。从图4b可知,无氰Cu镀层结晶均匀、细致,厚度均匀。

图4 无氰镀铜层的外观(a)及截面形貌(b)3.2 结合力取100mm×50mm×2mm的40CrNiMoA钢片,采用LD-5101无氰体系电镀得到8~12μm厚的Cu镀层,然后参照GB/T5270-2005《金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述》中的热震法,将试片放在马弗炉中加热至(300±10)℃保温4h,取出后放入室温水中骤冷,以检测Cu镀层的结合力。如图5所示,热震试验后Cu镀层未出现鼓泡、片状剥离或分层现象,说明其结合力合格。

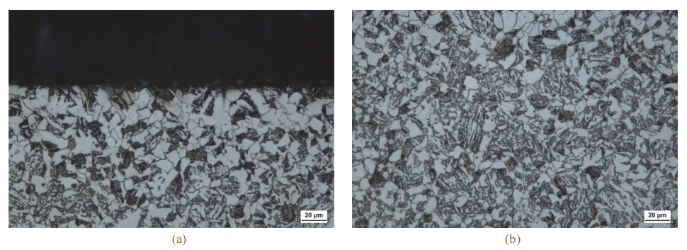

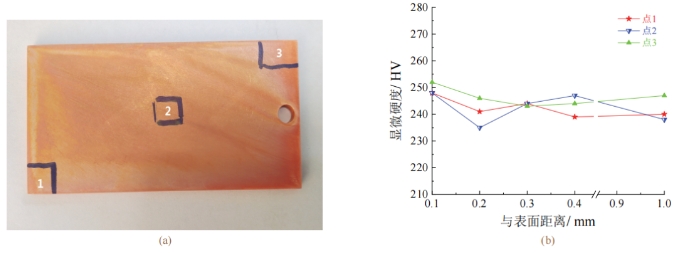

图5 热震试验后无氰镀铜层的外观3.3 防渗性能以100mm×50mm×2mm的32Cr3MoVA作为基材,采用LD-5101无氰体系电镀得到30~60μm厚的Cu镀层。先使用浸渍法检验Cu镀层的孔隙率,测试液为10g/L铁氰化钾+20g/L氯化钠溶液,浸渍时间5min,取出后试片表面无蓝色斑点,说明Cu镀层的孔隙率为0。为进一步验证无氰镀铜层的防渗效果,另取上述镀铜试片放于NX-609S精密氮化炉中,在485~495℃温度下氮化处理12~20h,然后进行剖切,观察其截面金相组织,结果如图6所示。此外,还采用威尔逊Tukon2500全自动维氏硬度计在图7a所示不同位置测量基体的显微硬度,载荷500g,加载时间10s。从图6和图7b可知,试片靠近表面和心部的基体组织均为索氏体+铁素体,并且截面各处的显微硬度接近,说明Cu镀层无渗漏情况,防渗性能合格。

图6 镀铜试片靠近基体表面(a)及基体中部(b)的截面微观组织

图7 镀铜试片截面显微硬度测量位点(a)及结果(b)

3.4 氢脆性采用6根缺口抗拉强度为1923.6MPa的30CrMnSiA氢脆试棒,镀层厚度≥50μm,按HB5067.1-2005《镀覆工艺氢脆试验第1部分:机械方法》进行氢脆性检测,持续拉伸200h后试棒均未断裂,说明该工艺的氢脆性较小,满足HB/Z5069-2011《电镀铜工艺及质量检验》的要求。

结 语

本文的无氰电镀铜工艺各项性能与氰化物镀铜相当,镀层均匀、细致,呈浅玫瑰红色,结合力、防渗性能及氢脆性均符合HB/Z5069-2011的要求,能够满足航空发动机零部件功能性及防护性镀铜的生产需求。目前该工艺已小批量生产试用近半年,完全具备替代氰化物镀铜工艺的条件,有望全面推广应用。

PS:航空发动机零件环保无氰镀铜工艺是一种具有广阔应用前景和重要意义的表面处理技术。通过不断优化,未来能为航空发动机等高端制造领域提供更加优质、高效和环保的表面处理解决方案。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设