网站寄语:镀银层因其良好的导电性、反光性和美观性而被广泛应用于各种领域。然而,传统的镀银工艺往往使用含氰化物的镀液,这不仅对环境造成污染,还可能对人体健康产生危害。因此,无氰镀银工艺应运而生。

电镀银层被广泛用作航空航天紧固件的润滑、高温防粘接镀层。然而,随着新型战机越来越多地应用在海洋环境,航空发动机部分部件的电镀银层在使用过程中将面临高温、酸性盐雾等苛刻的服役环境,这就对电镀银层的致密性、耐蚀性等提出了更高的要求。Ag镀层属于阴极性镀层,其致密性是影响镀层耐蚀性的关键。然而,无论是氰化镀银层还是无氰镀银层,或多或少都会存在孔隙,这些孔隙可能为腐蚀介质的传输提供路径,导致基体发生腐蚀。一般而言,8~10μm厚的氰化物镀银层仅可通过48h左右的酸性盐雾试验,无法满足苛刻海洋环境的使用要求。

此外,目前电镀银往往采用氰化物体系,但氰化物有毒,会危害人体及环境。随着国家产业结构的调整,含氰电镀工艺逐渐被列入限用行列。近年来,国内外学者已开发出硫代硫酸盐、丁二酰亚胺、烟酸、5,5-二甲基乙内酰脲(DMH)等多种配位体系的无氰镀银工艺。碱性DMH无氰镀银工艺具有镀液性能稳定、分散能力和覆盖能力佳、铜材无需预镀银等优点,最有望取代氰化物镀银工艺。但笔者课题组的前期研究表明,未封闭的DMH体系无氰镀银层也无法通过192h的酸性盐雾试验。因此有必要针对无氰镀银层开展封闭工艺研究,以进一步提高Ag镀层的耐腐蚀性能。

本文采用水性硅溶胶体系对碱性DMH无氰镀银层进行封闭,通过正交试验优化了封闭液组分,分析了封闭处理后Ag镀层的微观结构、化学组成及耐蚀性。此外,对航空紧固件常用材料1Cr18Ni9Ti不锈钢和GH2132高温合金进行“无氰镀银+水性硅溶胶封闭”处理,考察了其表面镀银层的耐酸性盐雾腐蚀性能,研究结果有助于提升航空发动机镀银部件的防护性能。

实 验

1.1 工艺流程

工艺研究实验采用25mm×20mm×1mm的紫铜片为基材,工艺流程为:砂纸打磨→化学除油→热水洗→酸洗→去离子水洗→DMH体系无氰镀银→热水洗→水性硅溶胶封闭→去离子水洗→吹干。

酸性盐雾试验样品采用50mm×25mm×1mm的1Cr18Ni9Ti不锈钢和GH2132高温合金作为基体,除了在酸洗后增加预镀镍和去离子水洗之外,其他操作与紫铜片相同。

①化学除油

NaOH 60~80g/L,Na₃PO₄ 35~55g/L,Na₂CO₃ 30~50g/L,Na₂SiO₃

10~20g/L,温度60~70℃,时间3~5min。

②酸洗

采用体积分数为50%的盐酸,室温,时间2~3min。

③预镀镍

NiCl₂·6H₂O 240g/L,浓盐酸(密度1.19g/mL)120mL/L,温度25~30℃,电流密度3~5A/dm²,时间3~5min。

④DMH体系无氰镀银

AgNO₃ 30g/L,DMH 100g/L,烟酸20g/L,K₂CO₃ 80g/L,添加剂若干,采用200g/L的KOH溶液调节pH至10~11;电流密度0.6~0.8A/dm²,温度40~45℃,时间40min。

⑤水性硅溶胶封闭

水性丙烯酸树脂10~100g/L,中性硅溶胶2~26g/L,表面活性剂1~13g/L,温度25~30℃,时间20~80s。

1.2 性能测试

①微观结构

采用上海中晨数字技术设备公司的JC2000C1接触角测量仪测量封闭前后Ag镀层的水接触角,测试时水滴体积为6μL。采用FEI公司的NovaNanoSEM450场发射扫描电镜(FESEM)观察Ag镀层的表面微观形貌。通过牛津公司的INCAX-Max50型能谱仪(EDS)分析Ag镀层的化学成分。采用AxisUltraDLD型X射线光电子能谱仪(XPS)和PHI710俄歇电子能谱仪(AES)分析封闭后Ag镀层表面元素的组成和价态,采用CasaXPS软件对测试数据进行分峰拟合,并以C1s284.6eV为基准对光谱进行电荷校正。

②电化学测试

利用上海辰华CHI604D电化学工作站进行电化学测试,电解液为3.5%NaCl,三电极体系的工作电极为研究试样(暴露面积1cm²,其余部位用环氧树脂封闭),辅助电极为铂片,参比电极为饱和甘汞电极(SCE)。电化学阻抗谱测试在开路电位下进行,频率为100kHz至0.01Hz,振幅为5mV。

③硝酸点滴试验

通过硝酸点滴试验快速评价封闭后Ag镀层的耐蚀性。点滴液为体积分数50%的硝酸,用蜡笔在试样表面画3个圆圈,将点滴液滴在圆圈内,观察并记录点滴液开始变蓝的时间,取3个位置的平均值。

④乙酸盐雾(AASS)试验

按照GJB150.11A-2009《军用装备实验室环境试验方法第11部分:盐雾试验》开展乙酸盐雾试验,喷雾为含5%氯化钠的冰乙酸溶液,pH为3.1~3.3,试验温度为(35±2)℃。按照24h喷雾、24h停止喷雾进行干湿交替循环,每48h为1个循环,试验总时间为192h。

结果与讨论

2.1 水性硅溶胶封闭工艺优化

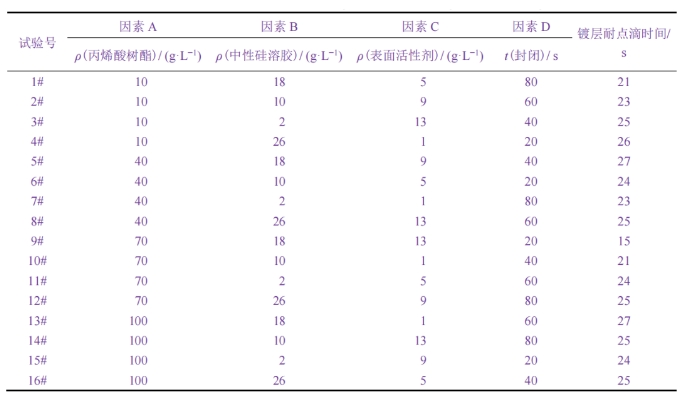

未封闭的Ag镀层耐蚀性较差,其耐硝酸点滴时间仅为5s左右。水性硅溶胶封闭液组成和封闭时间都会影响封闭效果,进而影响Ag镀层的耐蚀性。因此以Ag镀层的耐硝酸点滴时间为指标,采用L16(4⁵)正交表进行试验,分析各参数的影响,结果见表1和表2。

表1 Ag镀层封闭工艺正交试验的方案和结果

从表2可知,4个因素对Ag镀层耐蚀性影响的强弱顺序为:丙烯酸树脂质量浓度>中性硅溶胶质量浓度>封闭时间>表面活性剂质量浓度。从均值分析可知,较佳的封闭工艺为A₄B₄C₄D₂,即:丙烯酸树脂质量浓度100g/L,中性硅溶胶质量浓度26g/L,表面活性剂质量浓度1g/L,封闭时间60s。

表2 正交试验结果分析

在该条件下封闭后Ag镀层的耐硝酸点滴时间为27s,耐蚀性较佳。水性硅溶胶封闭主要通过丙烯酸树脂与硅溶胶在表面活性剂的作用下吸附到镀层表面的微孔内部,从而达到封闭效果。丙烯酸树脂作为载体,通过与中性硅溶胶发生交联作用对Ag镀层的孔隙进行填充,故二者含量对Ag镀层耐蚀性的影响较大;表面活性剂主要是降低封闭液与Ag镀层之间的表面张力,提高硅溶胶的渗透效果。适当提高丙烯酸树脂和中性硅溶胶的含量均有助于提高Ag镀层的耐蚀性,因此正交试验中4#、5#和13#的耐点滴效果均较好。但为了保证稳定的封闭效果,最终选择了丙烯酸树脂和中性硅溶胶浓度都较高的组合A₄B₄C₄D₂。

2.2 较优工艺条件下封闭后Ag镀层的结构及成分

2.2.1水接触角

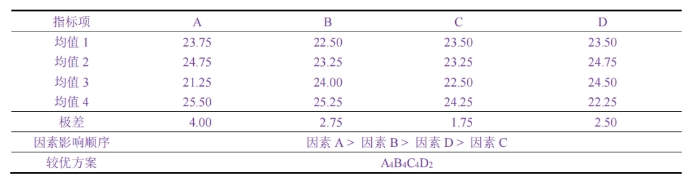

由图1可知,未封闭时水在Ag镀层上的接触角(β)为70.45°。经水性硅溶胶封闭后Ag镀层的水接触角显著上升至91.83°,转变为疏水性。电镀银层经封闭后表面有疏水性基团存在,因此疏水性增强。

图1 水性硅溶胶封闭前(a)后(b)Ag镀层的水接触角

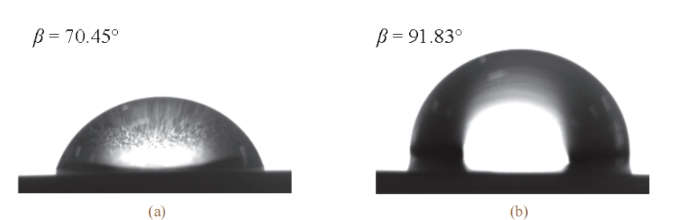

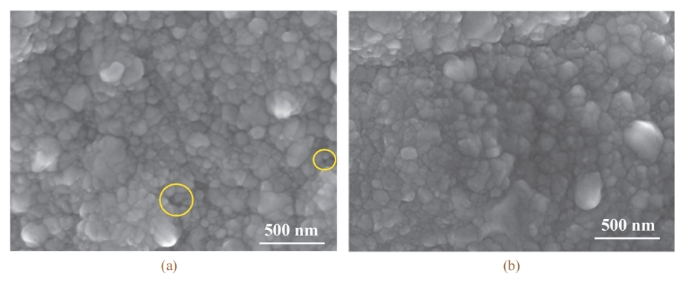

2.2.2 微观形貌

图2a显示,DMH体系无氰镀银层呈胞状结构,结晶细致均匀,晶粒多呈纳米级,但部分晶粒团簇处有少量微孔缺陷。由图2b可知,经水性硅溶胶封闭后Ag镀层的表面形貌整体没有发生显著变化,结晶依旧细致均匀,但仔细对比可见封闭后Ag镀层表面孔隙明显减少,说明水性硅溶胶能够有效填充晶粒团簇造成的孔隙。

图2 水性硅溶胶封闭前(a)后(b)Ag镀层的表面形貌

2.2.3 化学组成

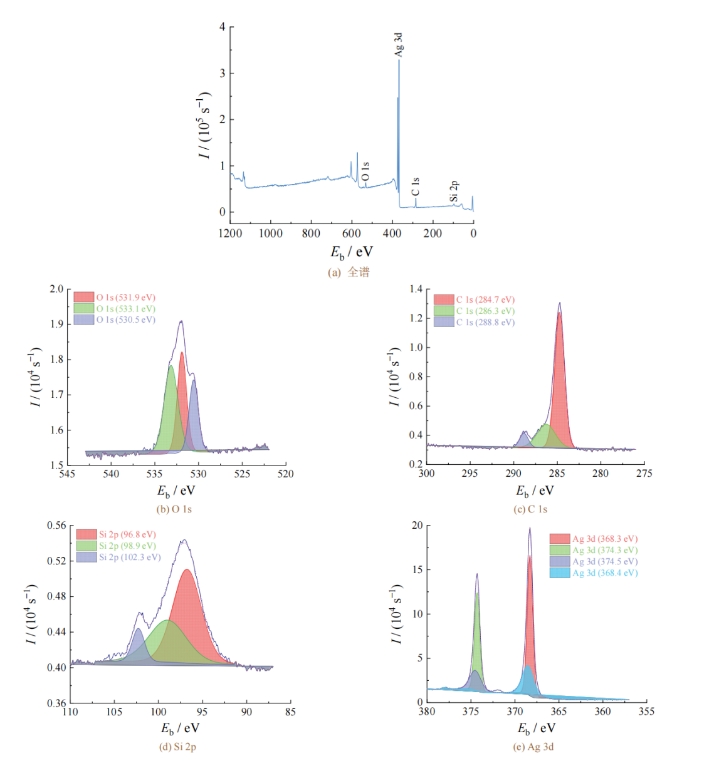

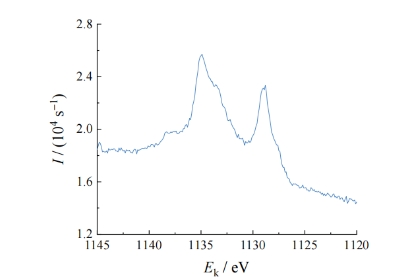

对经水溶性硅溶胶封闭处理的Ag镀层进行XPS分析,结果见图3。从图3a可知,封闭后Ag镀层的XPS谱上显示了C、O、Ag和Si元素的特征峰。从图3b-3d可知,O1s谱包含3个分量,533.1eV处的峰为自由水的特征峰,531.9eV和530.5eV处的峰则来自中性硅溶胶中的氧元素;C1s谱分别在284.7、286.3和288.8eV处有特征峰,分别对应于C—C、C—O和苯环上π→π*跃迁的峰;Si2p在96.8eV和98.9eV处的峰归属于Si-Si,102.3eV处的峰则属于Si-O。从O、C和Si的分峰特征可以推测它们都没有与Ag发生结合。由图3e可知,Ag3d在368.3eV和374.3eV处有分峰,分别对应Ag 3d2/5和Ag 3d2/3的峰位。一般认为,当Ag 3d2/5峰位超过或等于368.2eV时Ag以单质的形式存在。图4中Ag元素的俄歇能谱也显示两个峰之间相差6.00eV,由此亦可确定Ag几乎都是以单质的状态存在。

图3 水性硅溶胶封闭后Ag镀层的XPS分析结果

图4 水性硅溶胶封闭后Ag镀层的AES测试结果

2.3 较优工艺条件下封闭后Ag镀层的耐蚀性

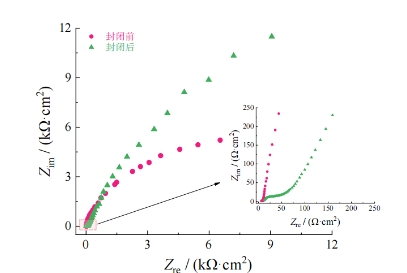

从图5可以看出,封闭前后Ag镀层的电化学阻抗谱均由高频容抗弧和中低频容抗弧两部分组成,但封闭后Ag镀层的低频容抗弧半径明显增大。一般认为,高频容抗弧代表腐蚀产物的信息,中低频容抗弧则反映腐蚀反应控制过程。由此判断,无论封闭与否,Ag镀层在3.5%NaCl溶液中的腐蚀均受电化学反应控制,但经水溶性硅溶胶封闭后Ag镀层的耐蚀性明显提高。一方面,水性硅溶胶封闭能够有效填充Ag镀层的孔隙,增大腐蚀介质的迁移阻力;另一方面,封闭后Ag镀层的疏水性增强,使腐蚀介质在镀层表面的吸附难度加大。

图5 水性硅溶胶封闭前后Ag镀层在3.5%NaCL溶液中的电化学阻抗谱

2.4 典型材料表面无氰镀银层水性硅溶胶封闭后的酸性盐雾试验

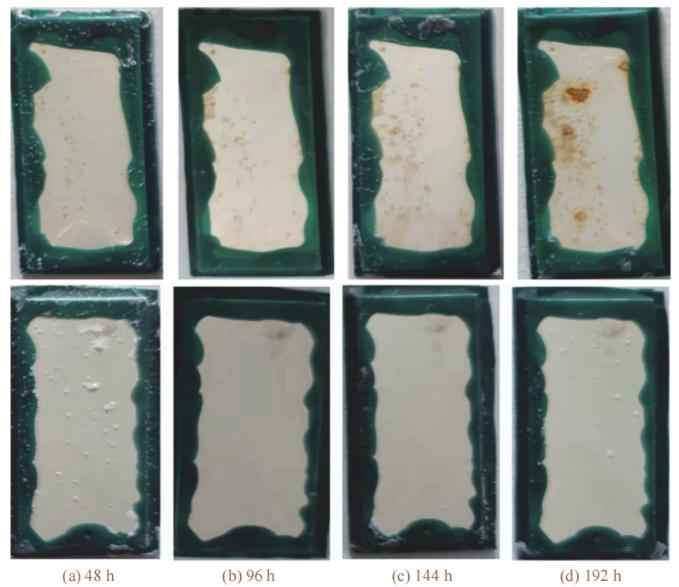

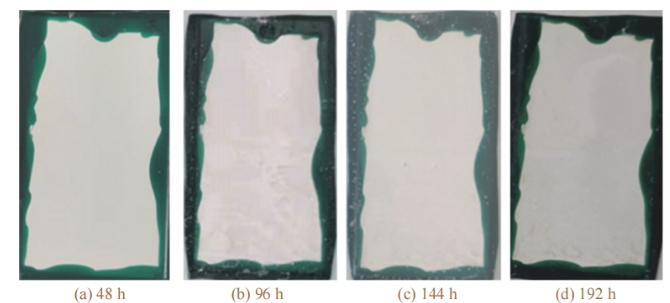

采用1Cr18Ni9Ti不锈钢为基体进行无氰镀银+水性硅溶胶封闭处理,然后按照GJB150.11A标准开展AASS试验。从图6可以看出,未封闭的Ag镀层在经历1个干湿循环(48h)后表面发生变色,2个干湿循环(96h)后出现明显的点蚀现象,随着腐蚀时间继续延长,腐蚀逐渐加剧,说明Ag镀层的耐蚀性还有待提升。采用水性硅溶胶封闭后,Ag镀层的耐蚀性大幅提升,4个干湿循环(192h)后仍未出现任何腐蚀现象。

图6 仅无氰镀银(上)及无氰镀银+水性硅溶胶封闭(下)处理的1Cr18Ni9Ti不锈钢酸性盐雾试验不同时间后的外观

采用GH2132高温合金为基体进行无氰镀银+水性硅溶胶封闭处理,然后在500℃高温烘烤2h,再进行AASS试验。由图7可知,Ag镀层经高温烘烤后无任何脱落、剥离现象,表明Ag镀层与基体间结合良好。经过4个干湿循环(192h)后Ag镀层未出现任何腐蚀。

图7 无氰镀银+水性硅溶胶封闭处理的GH2132高温合金经500℃烘烤后再酸性盐雾试验不同时间后的外观

综合来看,水性硅溶胶封闭可以显著提升Ag镀层的耐蚀性,“无氰镀银+水性硅溶胶封闭”处理工艺能够满足不锈钢、高温合金等典型材料镀银部件在酸性环境下的防护需求。

结 论

1)采用水性硅溶胶对Ag镀层进行封闭处理,通过正交试验研究了不同因素对封闭效果的影响。结果发现丙烯酸树脂浓度对Ag镀层耐蚀性的影响最大,表面活性剂浓度的影响较小。较佳的封闭工艺为:丙烯酸树脂100g/L,中性硅溶胶26g/L,表面活性剂1g/L,封闭时间60s。

2)水性硅溶胶能够有效填充Ag镀层表面晶粒团簇造成的孔隙,提高镀层疏水性和耐蚀性,但并未显著改变镀层的微观形貌。封闭后样品表面含有C、O、Si和Ag元素,但0、C和Si原子都未与Ag发生结合,Ag几乎都是以单质形式存在。

3)“无氰镀银+水性硅溶胶封闭”处理的1Cr18Ni9Ti不锈钢和GH2132高温合金均可通过192h的酸性盐雾试验,满足航空镀银部件在酸性环境下的防护需求。

以上便是无氰镀银+水性硅溶胶封闭工艺提升镀银层防护性能的试验,文章来源:电镀与涂饰,作者单位:1.河南航天精工制造有限公司2.中国航发湖南动力机械研究所3.南昌航空大学 材料科学与工程学院

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设