废水处理一直是电镀行业的一个重要工作,做好废水处理不仅减少对环境的污染,同时有利于人们的身心健康。以下是关于热氧化法处理含镍电镀废水的工艺研究,我们不妨进来详细的了解一下。

近年来,电镀行业飞速发展,已成为我国轻工业体系的重要支柱,但其工艺过程会产生大量的废水,约占工业废水总量的十分之一。电镀废水成分复杂,其中的镍、铜、铬等重金属离子难以净化,对生态环境和人体健康造成了很大的危害。随着汽车、电子电器、精细仪表等行业的发展,镀镍工艺得到了广泛的应用,但镍金属在环境中难降解,在生物体内易累积,且具有致癌性,因此,镀镍废水的净化成为了研究热点。

含镍废水的处理方法有离子交换法、物理吸附法、化学沉淀法、膜分离法、生物降解法等,但其中的络合物影响了净化效率,需要对络合金属离子进行破络处理。当前,络合物的分解多采用高级氧化技术,常用的氧化剂有过氧化氢溶液、O₃和过硫酸盐等,通过激发,臭氧和过氧化氢可以在废水中产生羟基自由基(·OH),羟基自由基与络合物作用,使络合物得以氧化分解,使镍离子变为游离态,处理效率较高。但是臭氧在水中的溶解度较低,臭氧需求量太大,工业过氧化氢的浓度一般为20%,处理过程中废水量大,后处理能耗高。过硫酸盐的S₂O₈²⁻通过激发可以转化为硫酸根自由基(·SO₄⁻),SO₄²⁻氧化性强于羟基自由基,可以更好的破除络合。本文研究潍坊某工业园区镍含量约为35mg/L的酸性电镀废水(pH约为3),废水中含有大量乙二胺四乙酸(EDTA)、酒石酸、丙二胺四乙酸(PDTA)等添加剂,它们可与镍形成稳定的水溶性络合物,加大了除镍过程的难度。为实现对镍离子的回收和电镀废水的达标排放,采用过硫酸钠热氧化法处理电镀含镍废水,处理后废水中镍离子的浓度可达到0.088mg/L,镍离子去除率在99%以上;分析了作用机理,探讨了过硫酸钠用量、反应温度、反应时间及氢氧化钠用量对废水中镍离子浓度的影响;利用响应面法对工艺进行了设计,得到了最佳的工艺路线,为工业化提供了理论依据。

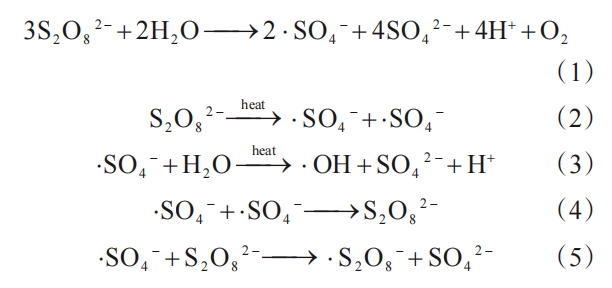

实 验

1.1 实验仪器及药品过硫酸钠(AR)天津大茂化学试剂有限公司提供,氢氧化钠(AR)由天津市科密欧化学试剂有限公司提供,超级恒温水浴(DC-1006)由杭州蓝天仪器有限公司提供,循环水式真空泵(SHZ-DIII)由上海予华仪器有限公司提供,等离子发射光谱仪(ICP900)由北京中和测通有限公司提供,pH计(PH700)由上海默西科学仪器有限公司提供。1.2 实验过程取一定量的电镀废水,经测量废水中镍离子的初始浓度为35.24mg/L,在三口烧瓶中加入150mL的废水,设置恒温水浴的温度为70℃,开启搅拌,温度稳定后加入0.8g过硫酸钠,控温搅拌反应60min,降温后加入质量分数为30%的氢氧化钠溶液0.5mL,搅拌反应30min,减压抽滤后,滤饼干燥后进入下一步处理,采用等离子发射光谱仪测量的滤液中的镍含量为0.089mg/L。1.3 反应机理在废水中加入过硫酸钠,过硫酸钠在水中会发生分解,产生硫酸根自由基(·SO₄⁻)、SO₄²⁻等,但是其分解速度缓慢,如下式(1)所示,在加热条件下,过硫酸根离子中的O-O键加速断裂,促进了·SO₄⁻的生成(式2),·SO₄⁻具有极强的氧化性,可以将络合物氧化分解,将重金属离子变为游离态,但过高的温度下会产生过多的·SO₄⁻,·SO₄⁻之间会发生相互淬灭作用(式(4)和式(5)),活化基团减少导致分解效率降低。

废水中的酒石酸、乙二胺四乙酸等在·SO₄⁻和·OH的氧化作用下,最终分解为二氧化碳、氮气和水(式(6)和式(7)),破除络合后的镍离子,经化学沉淀法脱除(式(8))。

单因素实验与分析

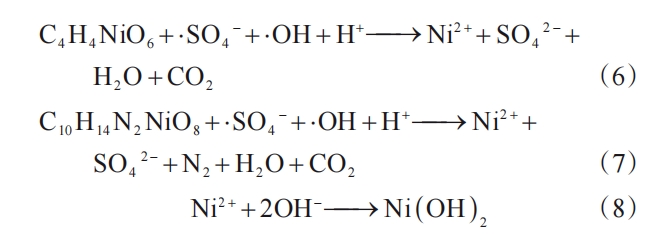

2.1 反应温度对镍离子浓度的影响为探索反应温度对处理后废水中镍离子浓度的影响,烧瓶中加入150mL废水,分别设置恒温水浴的温度为50℃、60℃、70℃和80℃,过硫酸钠用量为0.8g,反应时间60min,30%的氢氧化钠溶液加入量为0.5mL,真空抽滤后,测定滤液中的镍离子浓度,结果如图1所示。

图1 反应温度对镍离子浓度的影响

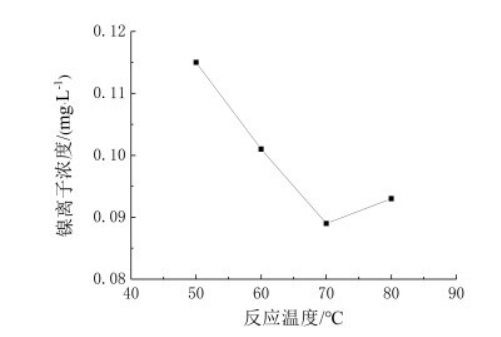

由图1可以看出,废水中镍离子的浓度随着反应温度的升高而快速下降,说明温度升高,过硫酸根离子中O-O的断裂速度加快,·SO₄⁻的加速生成加大了与络合物的接触几率,使其分解速度加快,镍离子浓度快速降低,在70℃时达到最低值,随着温度再上升,镍离子的浓度出现了缓慢上升的趋势,可能是由于过高的温度下,·SO₄⁻的含量变大,·SO₄⁻间发生相互淬灭,导致氧化效率下降。因此最佳的反应温度在70℃左右。2.2 过硫酸钠用量对镍离子浓度的影响为探索过硫酸钠用量对处理后废水中镍离子浓度的影响,烧瓶中加入150mL废水,设置恒温水浴的温度为70℃,分别加入过硫酸钠的量为0.4g、0.6g、0.8g和1.0g,反应时间60min,30%的氢氧化钠溶液加入量为0.5mL,真空抽滤后,测定滤液中的镍离子浓度,如图2所示。

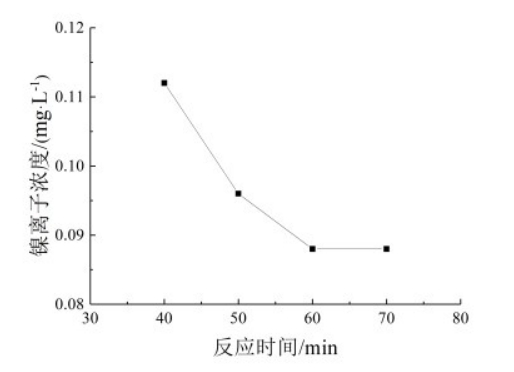

图2 过硫酸钠用量对镍离子浓度的影响由图2得出,废水中镍离子的浓度随过硫酸钠加入量的增大而迅速下降,并趋于平缓,在用量超过0.8g后,镍离子的浓度几乎不再变化,说明最佳的过硫酸钠加入量为0.8g左右。2.3 反应时间对镍离子浓度的影响为探索反应时间对处理后废水中镍离子浓度的影响,烧瓶中加入150mL废水,设置恒温水浴的温度为70℃,分别加入过硫酸钠的量为0.8g,分别设置反应时间40min、50min、60min和70min,30%的氢氧化钠溶液加入量为0.5mL,真空抽滤后,测定滤液中的镍离子浓度,如图3所示。

图3 反应时间对镍离子浓度的影响

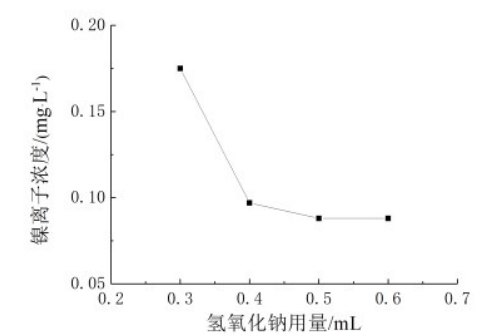

由图3可知,镍离子浓度随反应时间的增加呈现下降趋势,当反应时间增加到60min时,废水中镍离子的浓度已经不在变化,说明最佳的反应时间在60min左右,继续延长反应时间对镍离子的浓度影响微小。2.4 氢氧化钠用量对镍离子浓度的影响为探索氢氧化钠用量对处理后废水中镍离子浓度的影响,烧瓶中加入150mL废水,设置恒温水浴的温度为70℃,分别加入过硫酸钠的量为0.8g,反应时间60min,分别加入30%的氢氧化钠溶液的量为0.3mL、0.4mL、0.5mL和0.6mL,真空抽滤后,测定滤液中的镍离子浓度,如图4所示。

图4 氢氧化钠用量对镍离子浓度的影响由图4可知,镍离子浓度随着氢氧化钠溶液加入量的增大而降低,当氢氧化钠溶液的用量超过0.4mL后,镍离子的变化趋于平缓,超过0.5mL后,镍离子的浓度不再变化,稳定在0.088mg/L左右,废水的pH值接近于7,继续增加氢氧化钠的用量会使废水的pH上升,所以最佳的氢氧化钠溶液用量为0.5mL。

响应面法设计与分析

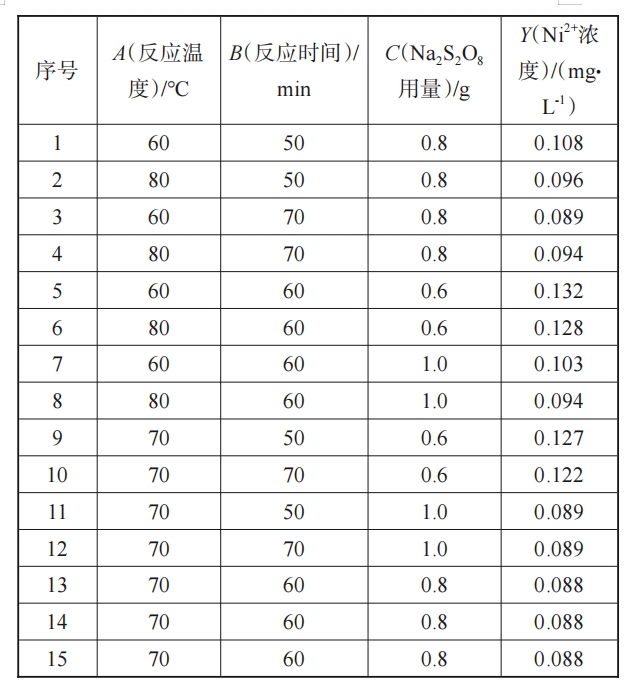

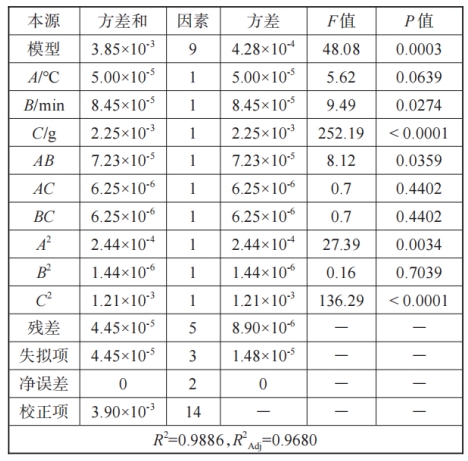

3.1实验设计及模型分析在单因素实验的基础上,利用DesignExpert10.0软件对反应温度、反应时间和过硫酸钠用量三个因素进行了响应面设计,并根据设计的因素组合进行了实验,并将并将实验结果列于表1中。对模型和各个影响因素进行了可信度分析,模型的方差、F值等如表2所示,其中:A表示反应温度;B表示反应时间;C表示Na₂S₂O₈用量;Y表示镍离子的浓度。

表1 实验设计方案及结果

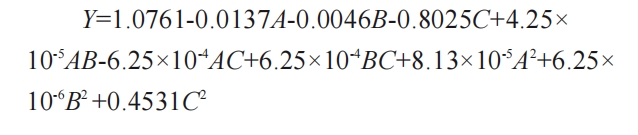

根据表1中的实验因素设计和实验结果,采用最小二乘法拟合出了本实验的模型方程:

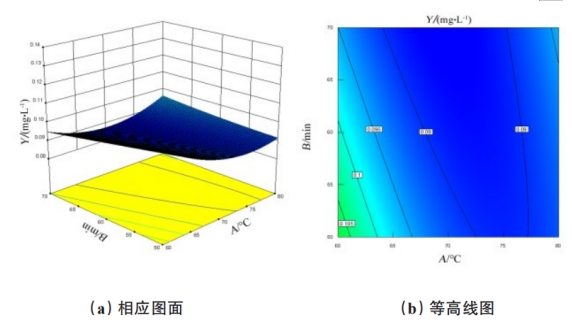

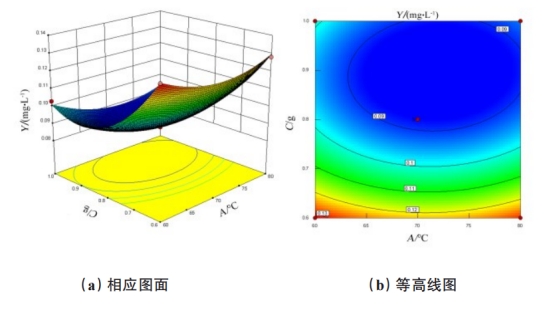

表2 响应面设计模型分析根据表2对模型方程的分析可知,F值和P值可以衡量影响的显著程度,模型方程的F值为48.08,对应的P值为0.0003,说明设计的模型具有较高的显著度,在模型的各因素中,B、C、AB、A²和C²的P值小于0.05,说明这5项自变量对模型因变量的影响显著,同时,通过比较表2中的F值可得出,影响因素C的F值(F=252.19)最大,其次是B反应时间,最后是A反应温度,说明在影响因素的设计范围内,过硫酸钠用量的变化对镍离子浓度的影响最大。对比各因素的两两交互作用,模型中AB的P值小于0.05,AC和BC的P值都大于0.05,说明AB的交互作用影响较为显著,而AC和BC的交互作用对镍离子浓度的影响不显著,其交互作用的等高线图和响应面图列于图5~图7中。由图5(b)-7(b)可以看出,等高线为近似的椭圆形,在相应的响应面图中表现为凹型曲面,说明各影响因素的变化趋势与单因素实验一致,且在相应的方向上存在明显的极小值点,存在实验的最佳值。

图5 反应温度A和反应时间B交互作用对镍离子浓度Y的影响

图6 反应温度A和过硫酸钠用量C交互作用对镍离子浓度Y的影响

图7 反应时间B和过硫酸钠用量C交互作用对镍离子浓度Y的影响

3.2 最优工艺条件及验证工艺的理论最优条件可以通过求解模型方程得出,计算得A=70.24℃,B=64.48min,C=0.78g时,镍离子的浓度理论值Y=0.0879mg/L。为验证模型的准确度,设定A=70℃,B=65min,C=0.79g,进行三次平行实验得出的镍离子的浓度为0.0882mg/L,实验值与理论计算值的吻合度较高,说明模型具有很高的可信度。

结 语

本文研究了过硫酸钠热氧化法处理电镀废水的工艺,采用加热法,促进了过硫酸钠中O-O键的断裂,加速了硫酸根自由基(·SO₄-)的生成,使其进攻酒石酸、乙二胺四乙酸等络合剂,使镍离子在废水中以游离态存在,然后采用化学沉淀法脱除镍离子,达到了处理目的;利用单因素法考察了反应时间、反应温度、过硫酸钠用量和氢氧化钠用量的变化对废水中镍离子的影响,在此基础上进行了响应面法优化,得到了最佳的工艺条件:废水量为150mL时,设置反应温度70℃,反应时间65min,过硫酸钠用量为0.79g,30%的氢氧化钠溶液用量0.5mL,处理后废水的镍离子浓度为0.0882mg/L,低于0.1mg/L,符合GB21900—2008《电镀行业污染物国家排放标准》。

以上便是关于热氧化法处理含镍电镀废水的工艺研究,版权归原作者所有,文章来源:电镀与精饰,作者单位:潍坊科技学院 化工与环境学院

图文来自网络,版权归原作者所有,如有侵权,请联系我们删除

更多表面处理文章,敬请关注公众号:易镀

易镀,是深圳市恒享表面处理技术有限公司旗下专为电镀行业打造的信息服务平台,分享金属行情、产品测评、电镀液配方、电镀视频、电镀问答等,以专业解决各种金属表面处理难题为旨,不断优化电镀解决方案,促进电镀行业的发展。表面处理难题,找易镀,详情请咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设