以下文章电镀检测与试验基础知识,是在其基础上作了详细的延伸,包括什么是电镀检查的方式及依据,同时对实验和实验进行了细致的扩展,我们不妨进来详细的了解一下。

1、电镀为什么要做检测和试验?

电镀是实验性很强的一门技术,这是因为电镀的工作液是配方型,受组成成分的影响较大,同时又受操作工艺参数的影响,要确定合适的配方和操作条件,需要做一系列试验。

不仅是在工艺开发时需要进行各种工艺试验,而且在生产管理、质量管理和与需方的沟通中,都要涉及各种检测和试验。

可以说电镀检测和试验是电镀工艺的重要组成部分,没有相应的检测和试验,电镀工艺的开发电镀的生产过程和电镀产品的质量都无法加以控制。

另外,电镀工艺不仅只是对被电镀制件本身的功能、质量有着重要影响,而且与使用这些制件的部件、整机的性能也有影响,同时对生产者、使用者和环境也有很大影响。

为了了解和控制这类影响,改进和提高电镀工艺技术,都需要对电镀进行各种检测和试验。

除了技术和工艺开发者、生产商需要对电镀工艺和性能进行各种检测,还有用户和第三方提出的各种质量和性能或环境影响等方面的检测。

因为,了解和掌握电镀试验和检测方面的技术对于电镀工作者是非常必要的。

2、电镀要做哪些检测?

电镀要做的检测包括镀层质量检测、镀液性能检测和技术开发性检测等三大类。

镀层质量检测包括外观的检测、镀层厚度的检测、镀层合金组成的检测和需方或产品设计规定的镀层性能的检测等。其中镀层性能包括镀层的分布情况、内应力、脆性等各种物理性能和抗腐蚀性能等化学和电化学方面的性能,以及各种特殊要求的功能性能等。

镀液性能的检测包括镀液组成成分的含量的检测、镀液物理性能和化学性能的检测、镀液中添加剂的检测、杂质的检测、阳极纯度的检测、环境影响的检测等。

而技术开发性检测除了要做前两类检测中的某些规定的指标外,还要进行基本性能和机理探讨方面的测试和试验,包括各种成分在镀液中的作用和行为机理、适合的工艺参数的确定、各种电化学行为的基本测试,比如阴阳极的极化过程测试、旋盘电极测试、显微电镜观测等各种电化学和物理化学等方面的测试。

3、电镀试验和检测的依据是什么?

进行电镀检测的依据应该是各种关于电镀层或电镀工艺的标准,比如相关的国际标准、国家标准、行业标准或企业标准等,也可以是双方约定的某几项指标。

在需方没有指定检测所依据的标准时,可以由供方(受托方或加工方)自选一种合适的标准,通常是国家标准或行业标准,也可以是企业标准。

为工艺开发所做的检测也要以相关标准为依据才能适合市场的需要,否则无法判断和比较新工艺所达到的质量和性能指标的水平。

现在我国已经建立起与国际接轨的标准体系,并且已经将很多国际标准(ISO)转化为国家标准,进行电镀试验和检测,可以参照这些标准。

但是,由于标准的制定和验证需要一定的时效和周期,因此,所有的标准都会在实际上滞后于技术进步的现状,但是技术又有相对的稳定性,任何新产品在生产制造过程中的基本规律和基本要求仍然是有许多共性的。

因此,在实际生产中方面有新产品在不断突破老的技术标准的情况,又有许多老的标准仍在指导着当前的生产情况。在电镀试验和检测中需要根据实际情况,参照不同的标准。并且要有创新意识,对确实成功的新的技术突破,可以制定出新的标准。

4、如何认识标准的水平和指标?

标准的水平和标准的指标是不相同的两个概念。

一般情况下,国际标准的水平高于国家标准的水平,国家标准的水平高于行业标准或地区标准的水平,行业标准的水平高于企业标准的水平。

当某个基层单位的标准是填补空白或代表了行业或国家水平时,这个标准有可能经专家委员会评审,被制定为相应的行业标准或国家标准。

同样,当某个国家制定的标准是代表国际先进水平时,也可以被制定为国际标准。

而指标则是标准中对某些具体性能提出的需要达到的最低限度的量化的标准。由于标准需要考虑所涵盖的区域的广泛性,一般情况下,在非强制性标准领域,越是高水平的标准反而取了更为宽泛的指标,也就是指标相对较低。

同时,为了保证区域标准或行业标准在指导本区域或本行业的产品生产时,能生产出符合高一级标准水平的产品,区域标准或行业标准的指标反而定得比高一级标准的要高。

因此有一种说法是:对于同一类产品,企业标准的指标是最严格的,这样才能保证所生产的产品能很容易地符合高一级标准的水平。

5、实验与试验是一回事吗?

大家知道,有关电镀检测和试验方面的问题,但是有时又用到“实验”一词,那么实验与试验是不是一回事呢?不是回事。不过在实际应用中,很多人还是容易将这两种概念混为一谈。下面我们简要辨析一下。

一般说来,实验是指对已经认定的科学定理和试验结果进行验证性的试验,一些实验的结果往往是已经知道的或者是确定的,进行实验的目的是为了验证结果或找出与结果不同的实验条件,很多时候还是为了教育或培训学员,让学习者通过实验掌握一定的科学知识。

同时,实验是一个名词,因此我们常说做实验和进行实验。但实验又不能说全部都是为了证实已知的结果,很多时候也是为了找出新的条件和改变已经不适合的结果,从而具备与试验相同的作用。

另外,对于实验来说,可重现性是一个重要的指标,有很多实验就是重复前人做过的,比如化学和电化学教学中的许多实验,都要求有良好的可重现性。

试验则是一种开发性和探索性的科学技术活动,对所要进行的试验一般都没有确定的结果,只有对结果的预期,但正是这种试验结果是修正过程以达到某种预期的重要参考信息。

因此,试验是种重要的科研手段。同时,试验还被当作检验的近义词使用,是对样件或样本接近标准的结果的接近程度的一种评价,这个时候试验又类似于实验的作用。

同时,试验也是具创新性的活动,我们往往期望试验能达到与传统技术和工艺不同的结果,这正是从事科学试验的魅力所在。通过以上分析,我们可以比较清楚地了解实验与试验之间的区别与联系,两者不完全是一回事。

6、电镀试验有哪些?

电镀试验根据所进行的试验的目的而分为镀层性能试验、镀液性能试验和工艺性能试验等三大类。

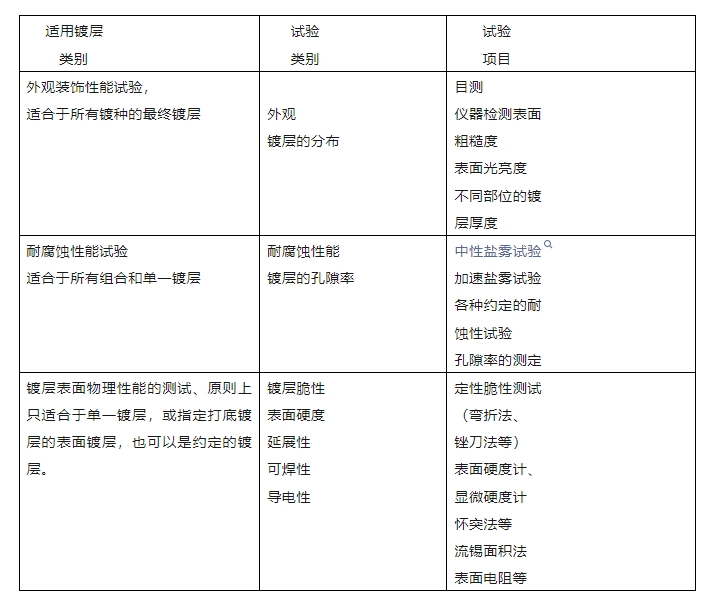

镀层性能试验包括外观装饰性能、耐腐蚀性能、镀层表面物理性能等试验,详见下表

镀层性能试验项目

镀液性能试验包括镀液组成的影响、各组分含量的影响、杂质的影响、添加剂的影响等。

镀液组成成分的影响包括主盐、导电盐、抗氧化剂、pH缓冲剂、络合剂等的影响及其选择,添加剂的比较和选择,杂质的影响及排除方法的确定等。

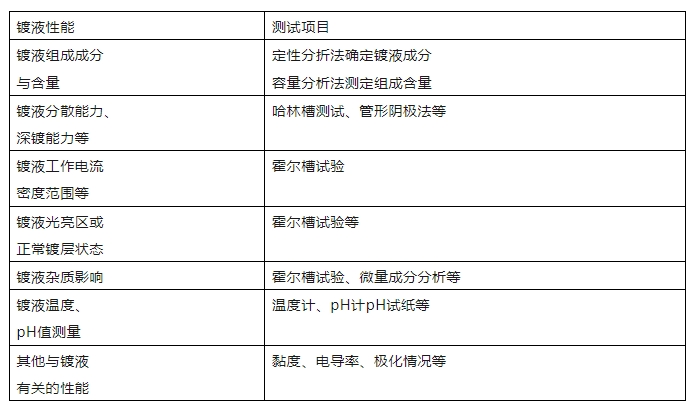

都需要通过试验来进行筛选和确定。镀液性能常用的测试项目见下表。

镀液性能测试项目

工艺性能的试验包括工艺参数的影响、设备的影响等。工艺参数包括温度、pH值、阴极电流密度、阳极电流密度、搅拌、阴极移动等。设备主要是电源因素的影响,或其他规定的设施的影响。

7、什么是物理性能实验?

物理性能实验是指针对镀层、基体或镀液的物理特性所进行的实验,通常所涉及的指标为物理指标,比如镀层或基材的电性能、力学性能以及镀层的结合力、脆性、表面形貌、粗糙度等。

物理实验一般不涉及材料性质的改变,只是物理状态(分子聚集状态)的变化和表面形貌的变化,有些物理试验则只是以试样为载体来测试其导通性能,比如导电、导磁等,这时试样本身不发生任何变化。

8、什么是化学性能实验?

化学性能实验是针对镀层、镀液或基材等进行的与化学特性有关的实验。

化学实验过程中一般都会有化学反应发生,或伴有能量的转换和物料性质的变化,比如抗变色性能实验、耐蚀性实验、孔隙率的检测,镀液、阳极、化学原料等的分析化验等。

除少数化学实验中只是参与检测的工具发生改变(如pH值的测定等),大多数化学性能实验中的试样会发生性质的改变,基本上都是破坏性的,试样在实验过程中会发生溶解、变色、沉淀、氧化反应或还原反应等各种化学变化,因此在进行化学性能实验时要对样件预先做出准备,以保证有足够的数量,使实验能正常进行。

9、什么是电化学性能实验?

电镀过程实质上是电化学过程,因此,与电镀有关的试验和测试肯定会涉及电化学。

与电镀过程有关的电化学性能实验是指根据电化学原理对试样进行的电化学性能方面的实验,比如镀液中电极的极化曲线的测绘、镀液中阳极的电化学过程(溶解和钝化电位等)的测试、镀液中不同化学成分对电极过程的影响、有机添加剂对电极过程的影响、镀层腐蚀的电化学行为的实验等。

电化学性能实验往往需要有一定的设备,比如电镀试验电源、各种测试仪等,同样也需要准备好试验用试样和挂具等。

为了满足电化学性能测试方面的需要,现在已经有了被称为“电化学工作站”的专用试验设备可供选用。

10、什么是定性试验?

试验的目的是为了获得能判断试验目标物的性能方面的信息,用作是与非的判定,或只要求获得试验结果所表明的趋势、动向方面的信息,这样的试验就叫做定性试验,比如用弯折法检测镀层脆性、用置换法测定表面有无分子膜等。

定性试验用来判定试验项目的性质,但没有或很少有数量方面的参数来说明这些性能所达到的程度。定性试验有时是定量试验前的摸底性试验,如果试验结果对于某项指标是肯定性的,当需要这种肯定性的程度指标时,就要做下一步的定量试验。

如果一项试验只需要定性的结果就可以做出结论或判断,就不用继续做定量的试验,因为通常定量试验对试验条件的控制都比较严格,因而成本会比较高。

11、什么是定量试验?

定量试验是指所做的试验是为了获得确定的量的方面的参数。

通过试验获得的结果有确定的数值和量值,能够与已经有的参数和量值进行比较而得出相应的结论。

定量试验是要求更为严格的试验,对试验的设备、工具、原材料的级别等都要有比较精确的要求,需要有所测试的量值的精确度相对应的设备参数和量值方面的要求,否则所测得的数据就没有参考价值。

进行定量试验要求有较详细的原始记录,并有相关的文件或证明证实这些参数的可靠性,否则所得到的参数仍然不能成为做出判断的依据。

12、什么是破坏性试验?

破坏性试验是指试验过程中试样会受到破坏,试验完成后试样不再具有原设定的使用价值。比如试验中试样被溶解、被切割,或镀层被退除、样件被折弯等。

因此,对于试样是产品或试样价值较高时,一般不采用破坏性试验的方法。

当一种产品不宜做破坏性试验而又需要有这种破坏性试验的数据时,就需要制作替代性试片,这时需要取与被检产品相同的材料制作成方便测试的试片,让其经历与被测产品完全相同的电镀工艺流程,再对这种替代试片进行破坏性试验,从而得出可供参考的参数。

当基体材料的性能不影响镀层或对测试没有影响时,也可以采用与原产品不同的基体材料。

13、什么是非破性试验?

非破坏性试验是指试验过程不对试样构成任何破坏,试验完成以后,试样的状态不发生改变,当试样是产品或零配件时,试验后将不影响其使用功能,因此适合用于产品类试样的测试。

不过非破坏性试验的方法往往有限,并且有些非破坏性试验的成本会较高。因此有很多场合,电镀试验还是采用破坏性试验方法。

这是因为通过对样件的破坏可以更直观和直接地获得试验的参数。采用模拟试验的参数有时会与真实过程有较大偏差。

当然还有一个原因是电镀加工制造业一直保留有生产性工艺损耗的约定,这样往往会将工艺试验用的试样列入工艺损耗中而使电镀业的现场试验往往直接采用产品实物为试验样件,即使是破坏性试验也是如此。

从资源节约的角度,还是应该提高模拟试验的水平,减少采用产品做破坏性试验的数量。

以上详细的内容给我们一一展示了关于电镀检测知识,包括检测方式及检测依据等,同时对实验与试验的相关不同进行了详细的细说。

图文来自网络,版权归原作者所有,如有侵权,请联系我们删除

更多表面处理文章,敬请关注公众号:易镀

易镀,是深圳市恒享表面处理技术有限公司旗下专为电镀行业打造的信息服务平台,分享金属行情、产品测评、电镀液配方、电镀视频、电镀问答等,以专业解决各种金属表面处理难题为旨,不断优化电镀解决方案,促进电镀行业的发展。表面处理难题,找易镀,详情请咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设