相较于六价铬,三价铬更环保,它是目前比较实用的电镀工艺,其成分为硫酸盐和氯化物体系的镀液。以下科普三价铬电镀的特点及常见故障的原因分析和解决方案。

三价铬电镀主要有以下特点:

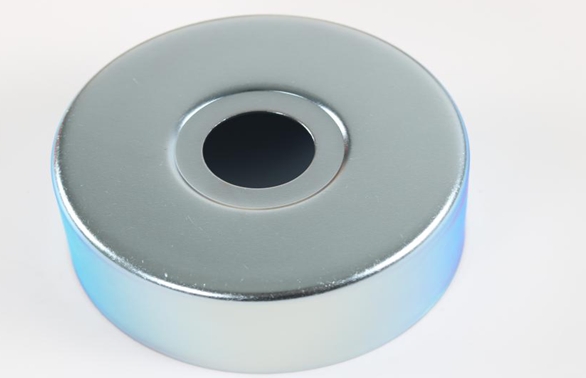

(1)从三价铬镀液中获得的镀铬层色泽较六价铬镀液获得的镀层稍有不同,三价铬获得的镀层色泽容易偏暗黄,而六价铬则偏白蓝;

(2)三价铬镀液在电镀过程中断电,可以再直接进行电镀,而且三价铬电镀的沉积速度较六价铬快,深镀能力与均镀能力较六价铬镀液好;

(3)硫酸盐体系的三价铬镀液需要用铂包钛网做阳极,而氯化物系的三价铬镀液需要石墨作阳极;

(4)三价铬溶液具有很强的腐蚀性,在电镀过程中镀液对零件低电流密度区具有较强的腐蚀性;

(5)三价铬镀液的金属和有机杂质的容忍度较低;

(6)和六价铬电镀相同三价铬镀铬槽也需要配置加热和降温装置,通常是用钛材做加热和冷却管。

在三价铬镀液电镀时需要注意:零件需要带电人槽;电镀掉落的零件需要及时打捞;三价铬用的电解板需要表面电镀镍处理。

主要存在的电镀故障有以下几种:

1、镀液沉淀

发生这种故障的主要原因有:镀液的pH值偏高;镀液的密度太大;镀液中的稳定剂含量不当;镀液中主盐的含量太高等。

因为当镀液pH>3时,往往会导致镀液中的三价铬出现沉淀。氯化物三价铬镀液的pH值调整通常是采用氨水/盐酸,在调整镀液的pH值时,pH值发生变化到稳定的时间较长,所以需要精确计算需要加入的量,避免pH>3时镀沼出现Cr(OH)3,要严格控制镀液的pH值在工艺要求范围内。

需要严格控制三价铬电镀需要将镀液的密度,密度太高也容易使得镀铬液出现沉淀,氯化物三价铬镀液密度的控制范围为1.20~1.24,镀液的密度太高时需要用纯水稀释。

通常情况下三价铬镀液中含有一定的络合剂,如果络合剂含量不当也会出现镀液沉淀,络合剂需要严格按照安培小时消耗进行补加或通过滴定分析来进行调整。

严格控制三价铬镀液中的三价铬含量,含量过低会导致镀铬层沉积速度慢,含量过高会导致镀液沉淀,氯化物三价铬镀液的三价铬控制范围为209/L~239/L。

三价铬浓度的调整可以根据滴定分析结果进行。

2、高电流密度区漏镀和镀层色泽暗、绒毛状条纹

出现这种故障的原因是:镀液中铁含量过低或过高。

当三价铬电镀铬液中没有铁离子时,在高电流密度区会出现漏镀的现象,需要将三价铬镀液的铁含量控制在50mg/L~100mg/L范围内。通常在镀液中铁含量低时,就补充含铁的添加剂,并严格控制加入量。当镀液中铁含量高时(铁含量>150mg/L),使得铬镀层色泽变得暗黑;当镀液中铁含量>500mg/L时,铬镀层出现绒毛状条纹。

去除镀液中的铁含量高的方法有:

①长时间低电流电解(电流密度l.6A/m2~4.9A/m2),电解板需要镀镍,以避免电解板被腐蚀而重新污染镀液;

②采用专用的离子交换树脂吸附去除三价铬镀液中铁的高浓度。

3、低电流密度区镀铬层出现白渍

出现这种故障是由于镀液中锌杂质的影响,镀液中锌杂质含量通常要控制在<10mg/L,锌杂质含量一旦超过10mg/L,在低电流密度区的镀铬层就会出现白渍。

去除三价铬镀液中锌杂质的方法也是长时间小电流电解(电流密度1.6A/dm2~4.9A/dm2),使用镀镍电解板;或者采用专用的离子交换树脂吸附去除。

4、镀层出现棕黑色条纹

出现这种故障是由于镀液中的镍杂质的影响。

通常三价铬镀液中的镍杂质含量控制在<200mg/L,如果镍杂质超过200mg/L,镀铬层就会出现棕黑色条纹,如果镀液中同时存在铁杂质并且浓度过高,零件的低电流密度区镀铬层呈金色。

排除镀液中镍杂质的方法是采用专用的离子交换树脂吸附去除。

5、低电流密度区镀铬出现白斑,高电流密度区镀层剥落。

出现这种故障的原因是由于镀液中铅杂质的影响。一般三价铬镀液中的铅杂质含量控制在<10mg/L,超过10mg/L时,零件低电流密度区镀层会出现白斑,而且镀液的覆盖能力下降,零件高电流密度区的镀层结合力下降,甚至出现镀层剥落的现象。

去除镀液中铅杂质的方法仍然是长时间低电流密度下进行电解处理,电流密度控制在1.2A/m2~2.2A/m2。

以上便是三价铬电镀的特点和常见故障的原因分析及解决方案,通过具体问题具体分析,给出针对性的解决方案,为电镀工艺提高效率。

图文来自网络,版权归原作者所有,如有侵权,请联系我们删除

更多表面处理文章,敬请关注公众号:易镀

易镀,是深圳市恒享表面处理技术有限公司旗下专为电镀行业打造的信息服务平台,分享金属行情、产品测评、电镀液配方、电镀视频、电镀问答等,以专业解决各种金属表面处理难题为旨,不断优化电镀解决方案,促进电镀行业的发展。表面处理难题,找易镀,详情请咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设