挂具在电镀过程中发挥着重要的作用,不同的挂具对镀层的质量产生不同的影响,可以体现在镀层厚度及均匀性方面,对于电镀不锈钢而言,利用改造挂具设计可以提高不锈钢卷镀铜镀层厚度及均匀性。

316L奥氏体不锈钢抗腐蚀、耐高温、且机械性能好,作为结构材料被广泛应用于社会各领域中。在实际生产应用中,往往需要将不锈钢带材裁切成规定尺寸,在其表面制备铜镀层,铜镀层的厚度及其分布的均匀度和完整性与带材表层的防护性和导电、导热性能有直接关系。挂具在电镀过程中不可或缺,挂具设计的形状结构、稳定性会决定镀层的厚度大小及其分布的均匀度。针对短带材(≤2m)的镀铜,考虑到连续电镀的实施难度和经济性,本文通过卷镀在316L不锈钢上镀铜,对挂具进行多次改进,以提高卷绕电镀镀层的厚度和均匀性。

实验材料

实验带材为316L不锈钢(0Cr17Nil2Mo2),0.1mm×10.0m m(厚×宽),厚度偏差为±0.01mm,粗糙度Ra=0.373μm。挂具的制作材料为无氧铜条,将铜条裸露实现导电,另一方面通过在铜条表面包裹非金属材料实现绝缘。

挂具的设计

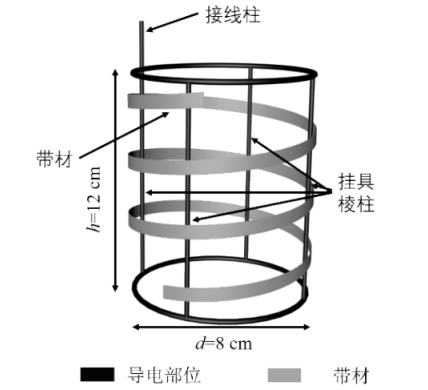

实验所用带材的长度为1~2m,利用普通挂具难以对其进行电镀。因此设计了一种比较简便的挂具,可以将带材缠绕固定后,利用最上面的铜线接电后再电镀,其结构如图1所示。

图1 挂具结构及带材位置图这种挂具会使带材在棱柱部分与挂具之间的空隙变小,导致局部的浓差极化严重,带材镀铜后出现棱柱部位背面的镀层很薄的现象,存在明显竖痕,导致镀层整体的均匀度低。

卷镀铜试验

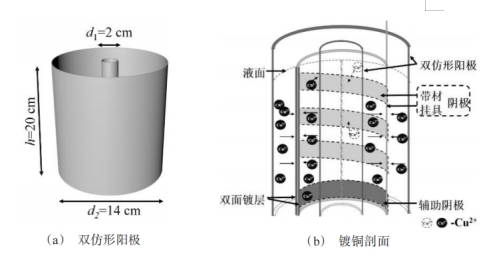

3.1 电镀铜316L不锈钢中的Cr、Fe在空气中易氧化形成钝化层,使镀层结合力降低,对不锈钢带材表面进行活化镀镍同槽处理后可得到结合力良好的镀层。镀铜液组成及工艺参数为:CuSO₄·5H₂O 200g·L⁻¹、H₂SO₄ 60g·L⁻¹、Cl⁻ 60~80mg·L⁻¹、添加剂95mg·L⁻¹,温度20~30℃,时间20min,电流密度2A·dm⁻²。镀铜工艺流程为:上挂→碱性除油→清洗→同槽活化电镀镍→清洗→电镀铜→下挂→清洗→防变色处理→清洗→冷风吹干→干燥保存。电镀过程阳极采用双仿形阳极(如图2(a)),挂具竖立放置,图2(b)是镀铜示意图

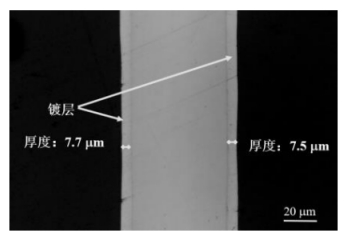

图2 双仿形阳极(a)镀铜剖面(b)示意图3.2铜层厚度测量金相显微镜法精度高,需要将镀层断面通过取样、冷镶嵌、打磨、抛光、刻蚀步骤制样(图3(a))后才可以测量镀层的厚度。实验中采用BM-ML1000D透反射高清金相显微镜对镀层厚度进行观测,图3(b)为试样横断面金相图片。

图3 镀层断面图

镀层厚度分布均匀性评价

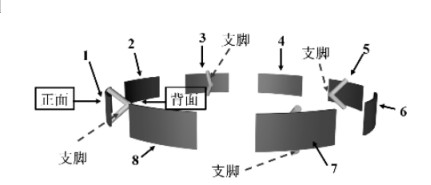

4.1 卷镀铜层厚度分布均匀性评价带材可以围绕挂具三圈,每圈取8个特征点位(图4),分别为接触挂具支脚的4个点位和不接触支脚的4个点位,三圈共24个点位。带材正对外侧阳极的面为正面,另一面为背面,每个点位测试三组数据,取平均值。

图4 取样部位示意图利用均值、极差、样本标准差评定镀层分布情况,公式如下:

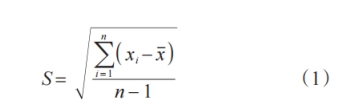

标准差:

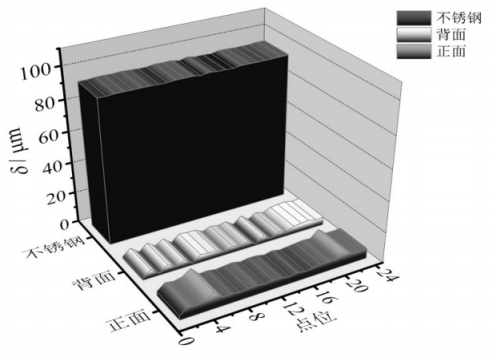

公式(1)中的п为样本数,x̄为均值。标准差反应样本数据的离散程度,标准差越小,表明数据越聚集,对应厚度分布就越均匀。如图5所示为采用初始挂具卷镀铜的镀层厚度分布情况,镀层厚度分布整体均匀性差。正面镀层厚度较均匀,背面镀层呈现奇数点位(挂具棱柱处)薄、偶数点位正面、背面镀层厚度接近的特征。

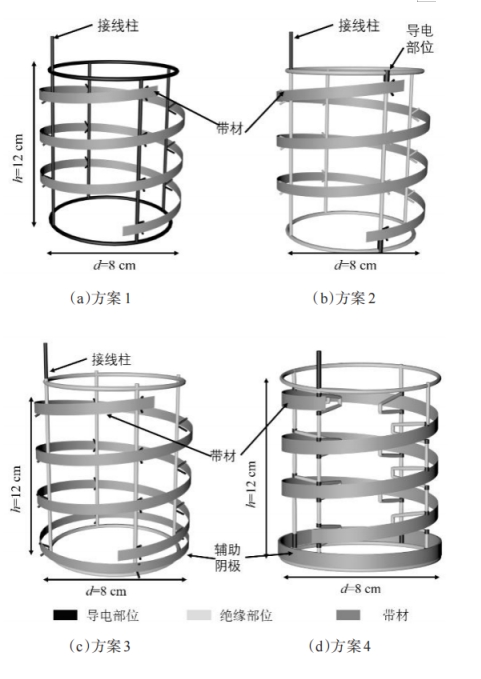

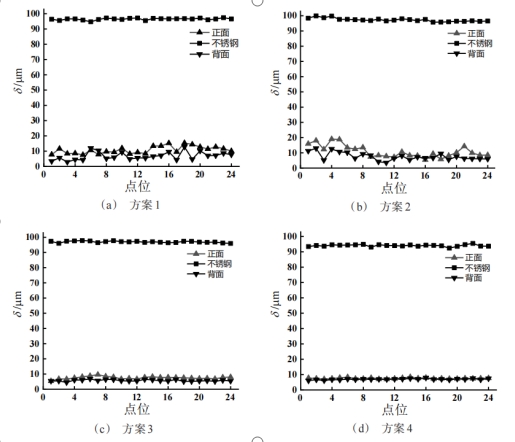

图5 铜层厚度分布立体图4.2 挂具的改进针对初始挂具的缺点,为降低浓差极化,使电流分布更均匀,做了以下改进(图6):方案1:在挂具棱柱与带材接触的部位增加了支脚,可以增加二者之间的空隙,如图6(a)所示。该挂具的使用效果与最初的挂具相比有所改善,奇数点位镀层背面的厚度明显增厚。方案2:上述挂具在电镀过程中控制内、外两侧阳极与带材的距离相等,但挂具没有做绝缘处理,因此带材两侧的电流分布并不均匀,厚度分布也不均匀(图7(a))。鉴于此,方案2在挂具周围除两端的导电部位都利用铜条自带塑料包裹绝缘,如图6(b)所示。

图6 改进的挂具结构图

方案3:上述方案挂具绝缘处理后,带材后半段较为均匀,但第一圈边缘效应比较严重,得到的镀层厚(图7(b))。并且由于带材和挂具之间的导电点位少,部分点位背面镀层厚度低于平均值。再次改进的挂具将各点位的支脚与棱柱连通后再做绝缘处理,电镀时增加辅助阴极,材料为不锈钢,如图6(c)所示。方案4:前者绝缘处理是用大量的生料带缠绕在支脚附近,导致内侧阳极和背面不锈钢之间的空间再次变小,这使得背面的镀层薄,但是比较均匀(图7(c))。为了在绝缘条件下保证阴阳极之间有足够的空间,对挂具做了如图6(d)的改进。将挂具的棱柱与带材接触的部位凹陷下去,起到支撑和导电的作用,同时用其固定内侧阳极,不接触的部分用热缩管包裹绝缘,并增加辅助阴极,镀层厚度分布非常均匀(图7(d))。

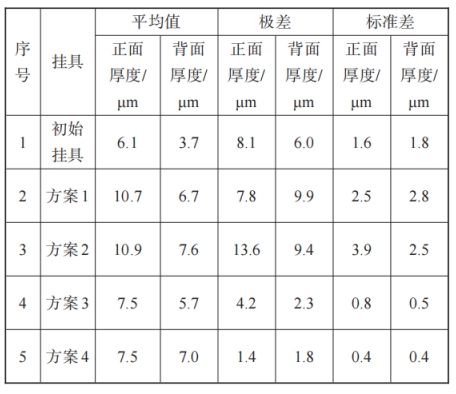

图7 镀层厚度分布图改进挂具的卷镀铜层厚度数据如表1,最终方案得到的背面镀层的厚度平均值提升至7μm,正、背面镀层厚度均值仅差0.5μm,两面镀层标准差值均为0.4μm,镀层厚度分布的均匀度得到进一步改善。

表1 镀铜层厚度分析

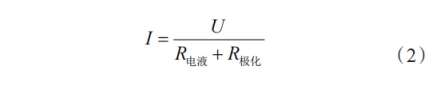

4.3 挂具影响铜层厚度分布的机理由法拉第第一定律可知,在电镀过程中,阴极沉积金属的量与通入电流强度和通电时间呈正比,即阴极镀层厚度的均匀性与阴极表面电流分布的均匀性有直接关系。如果电流在阴极表面分布均匀,则镀层厚度分布均匀。设通过电解槽的电压为U,忽略电极电阻,根据欧姆定律,通过电解槽的电流强度(1)为

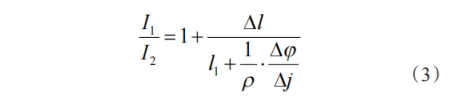

公式(2)中R电液为电解液的电阻;R极化为电化学极化和浓差极化产生的电阻。因此,若想要阴极表面各点电流强度一致,需要尽量使各点R电液和R极化之和相等,同时降低电阻,提高电流效率。(1)浓差极化原理:在电镀过程中,电极表面铜离子浓度随着电极反应的进行而减少,初始挂具棱柱部位附近由于带材与挂具之间的空隙小,铜离子少。同时由于挂具的阻碍,镀液中铜离子的扩散速度会变慢而不能及时补充电极附近消耗的铜离子,导致该部位铜离子的浓差极化。因此,初始挂具棱柱部位的背面镀层厚度薄。(2)电流分布原理:由于忽略电极电阻,则阴极各点与阳极的电压相等,设阴、阳两极相距最近的长度为ι近,最远为ι远,它们对应的电流即近阴极的电流强度为Ι1,远阴极为I₂,则可得,

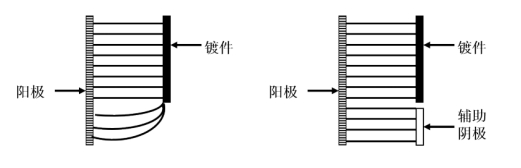

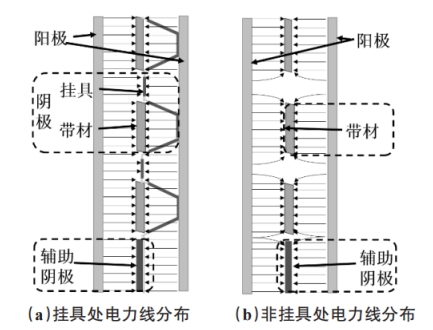

公式(3)中ρ为电解液的电阻率;△ι=ι远-ι近,即远、近阴极与阳极距离之差;△φ/△j为阴极极化率。从公式可以看出若想使I₁/I₂→1,对挂具进行改进要控制△ι→0来提高电流分布的均匀度。方案4将带材固定在挂具的棱柱上,在挂具可以垂直竖立的条件下,带材也垂直,带材各点位与阳极的距离就相等。(3)在电场作用下,离子运动的轨迹称作电力线。当阳极和阴极平行放置,电极完全切过电解液时,电力线才互相平行并垂直于电极表面,此时电流在阴极表面分布就均匀。阴极的边缘和尖端电力线比较集中,电流密度大,相应得到的镀层厚,即边缘效应。为消除边缘效应,可以像方案4采用辅助阴极,辅助阴极是在电流大的地方增加一块合适形状的阴极,让其消耗部分电流,使原来在镀件边缘集中的电力线分散在辅助阴极上,促使镀件表面的电力线分布均匀(图8)。

图8 采用辅助阴极后电力线分布

同时在挂具不需要与带材接触导电的部分用非金属材料绝缘,屏蔽一部分电力线,使电流分布均匀(图9)。此外辅助阴极位于镀槽的底部可以防止底部杂质沉积在带材上。

图9 方案4电流分布图通过改进的镀层厚度分布非常均匀,正面、背面镀层的均值分别为7.5μm、7.0μm,镀层厚度标准差降低至0.4μm。

结 论

(1)实验设计改进的挂具大幅提高了不锈钢带材两面镀层的均匀度:改进前正面、背面镀层的标准差为1.6μm、1.8μm,改进后正面、背面镀层的标准差为0.4μm、0.4μm;背面镀层的平均厚度由3.7μm提高至7.0μm。(2)设计挂具的结构简单、稳定,增大挂具与镀件距离,采用辅助阴极都能有效提高镀层分布的均匀度。

通过修改以上4种方案的挂具设计,可以为不锈钢卷镀铜镀发挥着很大的优势,不仅可以增强厚度,还可以让镀层更加均匀。

文章来源:电镀与精饰文章作者:上海应用技术大学化学与环境工程学院

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设