随着社会的环保意识增强,电镀的工艺也随之改善,越来越多的环保工艺出现,今天给大家分享的是关于无铬无氰退铜工艺研究,它在改善环保问题方面,发挥了重要的意义,我们不妨进来了解一下。

国内退铜工艺通常使用铬酸进行退铜,退铜溶液成分即为铬酐和硫酸。此方法成分简单、退铜速度快,易于操作,但是因为含有Cr而有剧毒,对环境污染严重,废水处理成本较高。铬是重金属对生态环境和工业卫生都有严重影响,欧盟ROSH对其排放有严格要求。我国电镀污染排放标准GB21900-2008中污染排放控制要求中对总铬和Cr⁶⁺都有严格控制,目前应用广泛的处理含铬废水的方法为化学沉淀法,将含铬废水中的铬转化为含铬废渣,这种方法又造成另一种污染,国家对含铬废渣同样有严格控制。镀铜层的退除主要用于退去不合格的铜镀层和化学热处理保护的铜镀层,如防渗碳、渗氮和碳氮共渗的铜镀层。基体材料有碳钢、合金钢、不锈钢、高温合金等。每年退铜废水量巨大,处理废水费用高昂。针对含铬退铜溶液污染环境、废水处理困难的问题,开展安全环保的无铬、无氰退铜技术研究意义重大。LD无铬、无氰化学退铜剂不含铬酸盐和氰化物,可以彻底摆脱铬酸盐污染严重、废水处理成本高的退铜工艺,可快速退除钢铁基材上的电镀铜层,不会腐蚀钢铁基体,退除效率高,高效绿色环保。针对LD无铬无氰化学退铜工艺开展应用研究。

LD无铬无氰退铜工艺简介

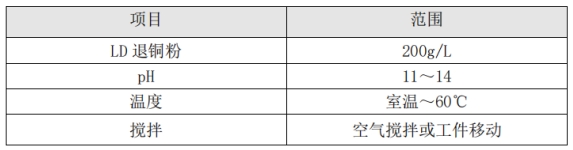

LD无铬无氰退铜工艺参数如表1所示。温度对化学退除速度影响很大,退镀液温度低于40℃退除速度较慢,温度过高溶液挥发过快,最佳退除温度范围为50~60℃。无铬无氰退铜的工艺流程:有机溶剂除油→装挂→化学除油→热水洗→流动冷水洗→退铜→流动冷水洗→拆卸→吹干→除氢→检验。

表1 LD无铬无氰退铜工艺参数

LD无铬无氰退铜工艺效果

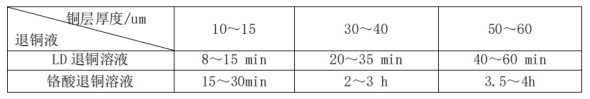

1.LD退铜速度采用9310钢、16Cr3NiWMoVNbE钢、30Ni4CrMoA钢试棒进行镀铜,镀铜层厚度分别为10~15um、30~40um和50~60um,分别使用LD退铜溶液和传统老工艺新配制的铬酐和硫酸退铜槽液进行退铜实验,不同厚度镀铜层退镀时间如表2所示。试验结果显示:LD无铬无氰退铜速度明显大于铬酸退铜,采用LD退铜效率提升1.5倍左右。

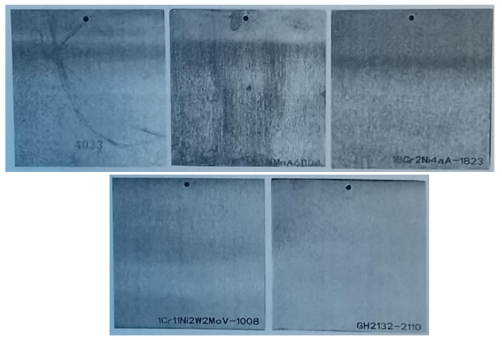

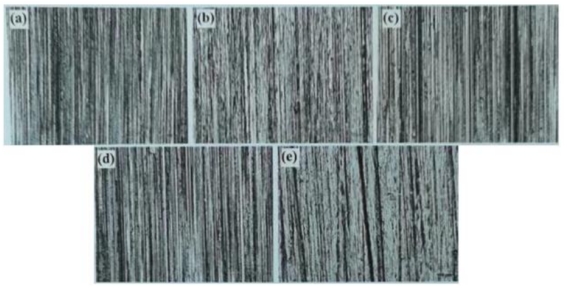

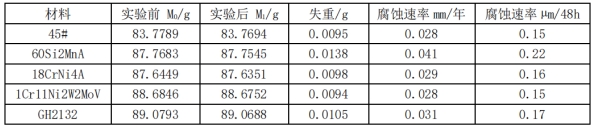

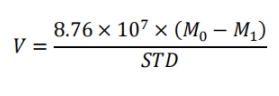

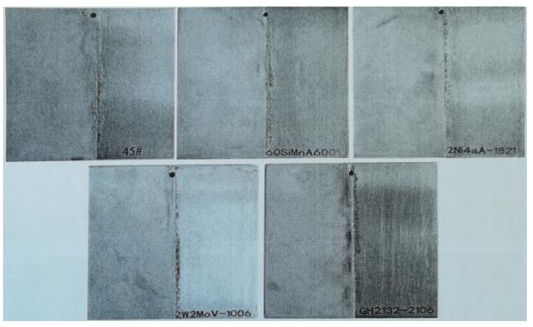

表2 LD与铬酸化学退铜液去净不同厚度镀铜层所需时间2.无铬无氰退铜工艺对材料基体的腐蚀性镀铜产品基体材料种类多,主要涉及碳钢、合金钢、不锈钢及高温合金。选择具有代表性不同耐蚀性的18CrNi4A钢、60Si2MnA钢、1Crl1Ni2W2MoV钢、GH2132钢、45#钢为实验材料,通过检测五类代表性材料在LD无铬无氰退铜溶液中的腐蚀失重,观察腐蚀实验前后宏观与微观腐蚀形貌以及在退铜过程中的电偶腐蚀情况。研究LD无铬无氰退铜工艺对镀铜材料基体的腐蚀性。2.1五类材料在LD无铬无氰退铜溶液中腐蚀失重根据国标JB/T7901-1999《金属材料实验室均匀腐蚀全浸试验方法》和JB/T16545-2015《金属和合合的腐蚀腐蚀试样上腐蚀产物的清除》,使用五类材料标准腐蚀试片,尺寸为60×60×3(mm),在50±1℃的LD无铬无氰退铜溶液中浸泡48h,通过观测实验前后宏观和微观腐蚀形貌,称量腐蚀实验前后试片重量并计算腐蚀速率,考察五类代表性材料在LD无铬无氰退铜溶液中的腐蚀失重情况。实验流程:有机溶剂除油→装挂→化学除油→热水洗→流动冷水洗→退铜溶液中浸泡48h→流动冷水洗→拆卸→吹干→拍照→称重。浸泡实验48小时前后宏观形貌和金相显微形貌如图1、图2、图3所示,腐蚀失重结果如表3所示。

图1五种材料在LD退铜溶液中浸泡48h后宏观形貌

图2五种材料在LD退铜溶液中浸泡前金相显微形貌(a)45#钢,(b)60Si2Mn钢(c)18CrNi4A钢,(d)1Cr11Ni2W2MoV钢,(e)GH2132钢

图3 五种材料在LD退铜溶液中浸泡48h后的金相显微形貌(a)45#钢,(b)60Si2Mn钢,(c)18CrNi4A钢,(d)1Cr11Ni2W2MoV钢,(e)GH2132钢

表3 五种材料在LD退铜溶液中浸泡实验前后腐蚀失重情况从实验结果可以看出,浸泡48小时后,五种材料外观腐蚀形貌与实验前基本一致,未出现明显腐蚀痕迹。由金相显微形貌可以观察到60Si2MnA钢和1Cr11Ni2W2MoV钢出现微小腐蚀痕迹。根据国标JB/T7901-1999《金属材料实验室均匀腐蚀全浸试验方法》,按照公式(1),计算材料在LD无铬无氰退铜溶液中的腐蚀速率:

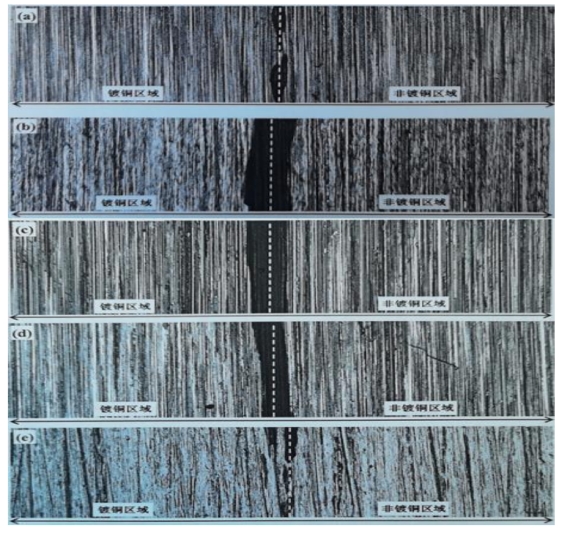

式中,V----腐蚀速率,mm/年;Mo----试验前的试样质量,g;M----试验后的试样质量,g;S----试样的总面积,cm²;T----试验时间,h;D----材料的密度,kg/m³。通过计算,五种材料在LD无铬无氰退铜溶液中的腐蚀速率为0.028~0.041mm/年或0.15~0.23μm/48h。结论:LD退铜溶液对五种代表性的镀铜基体材料腐蚀性较小。在LD退铜溶液中进行48小时浸泡实验后,五种材料外观腐蚀形貌与实验前基本一致,未出现明显腐蚀痕迹。2.2五类材料镀铜试样在LD无氰退铜溶液中电偶腐蚀使用五类材料标准腐蚀试片,尺寸为60×60×3(mm)。试片镀铜厚度要求的上限(80μm)制备镀铜层,选择试片一半镀铜,另一半裸露基体。在LD退铜溶液中悬挂浸泡退铜。厚度约80Hm的镀铜层去净时间1~1.5小时,铜层去净后继续浸泡6h,研究五种材料在退铜过程中的电偶腐蚀情况。电偶腐蚀实验流程:有机溶剂除油→非镀铜面防护→装挂→化学除油→热水洗→流动冷水洗→镀铜(厚度≥80μm)→LD退铜溶液中浸泡6h→流动冷水洗→拆卸→吹干→拍照并称重。五种材料镀铜后外观形貌和在LD溶液中退铜浸泡6h后金相显微形貌,如图4、图5所示,试验结果显示,五种材料镀铜试样在LD溶液中退铜6h后,在镀铜与非镀铜界面区域未出现明显腐蚀痕迹。

图4五种材料镀铜后的外观形貌

图5五种材料镀铜试样在LD退铜溶液中浸泡6h后金相显微形貌(a)45#钢,(b)60Si2Mn钢,(c)18CrNi4A钢,(d)1Cr11Ni2W2MoV钢,(e)GH2132钢结论:五种具有代表性不同腐蚀性的45#钢、60Si2Mn钢、18CrNi4A钢、1Cr11Ni2W2MoV钢、GH2132钢材料在LD无氰退铜液中退铜过程未发生电偶腐蚀。3.LD无铬无氰退铜液对基体氢脆的影响采用牌号4340材料的拉升试棒作为实验试样。采用LD无氰电镀铜的工艺流程和工艺条件,对4340试棒制备8~12Hm厚度的电镀铜层,如图6所示。镀前消除应力,镀后除氢处理,工艺参数均为温度190±10℃,保温24小时。按照ASTMF519-18的检测方法进行检测,采用试样强度载荷的75%作为拉伸载荷,对待检查试样持续200小时拉伸,试样不断裂为氢脆性合格。工艺流程:有机溶剂除油→消除应力→装挂→化学除油→镀铜→在LD退铜液中化学退铜→流动冷水洗→吹干→去氢→拉伸试验。经过氢脆性检验试验结果可以看出,六根8~12μm厚度电镀铜试棒在LD退铜液中化学退铜后,在恒定载荷下持续拉伸均满足200小时不断裂的要求。

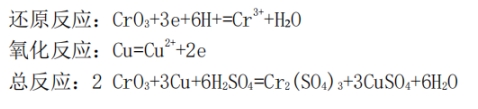

图6 拉升试棒镀前镀后外观形貌从铁基体上退除金属镀层的方法可以分为化学法和电解法两种。化学法退镀溶液一般含有氧化剂、络合剂、缓蚀剂和缓冲剂等成分。化学退镀的本质是利用氧化剂将金属镀层氧化为金属离子并与络合剂中游离的金属离子络合物络合,在溶液内保持一定的化学性质和界面反应。金属镀层被退除并暴露出铁基体,缓蚀剂以某种形式吸附在铁基体上,形成防腐蚀膜。氧化剂是退镀液的主要成分,主要为氧化镀层的作用。络合剂与金属镀层离子应具有较强的络合能力,单位体积溶解镀层金属量大,形成络合物,降低游离金属离子的浓度和阳极界面的活化能,加快退镀速度。一些络合剂也可以作为铁基体表面的吸附膜,防止铁基体腐蚀。缓冲剂保持退镀液具有稳定pH值,维持退镀速度稳定性,防止铁基体金属腐蚀。原有铬酸退铜液的主要成分为铬酐和硫酸,退铜过程中发生的氧化还原反应如下:

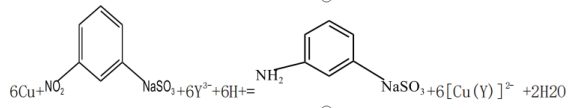

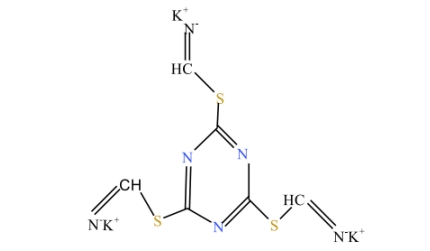

LD退铜液主要成分为间硝基苯磺酸钠、聚合硫氰酸盐[Y]³和氢氧化钠等,聚合硫氰酸钾的结构式如图7所示。退镀原理在于间硝基苯磺酸钠在碱性条件下将铜镀层氧化,聚合硫氰酸盐[Y]³将其络和的过程;同时聚合硫氰酸盐可使铜镀层电位变负,促进镀层的活化和溶解。退镀铜过程中发生的氧化还原反应如下:

根据退铜反应原理,LD和铬酸退铜液在退镀过程中均不产生氢气。故LD退铜液退铜,在退镀过程中引起基体氢脆的风险较小。

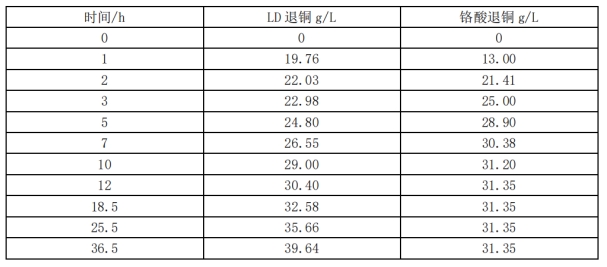

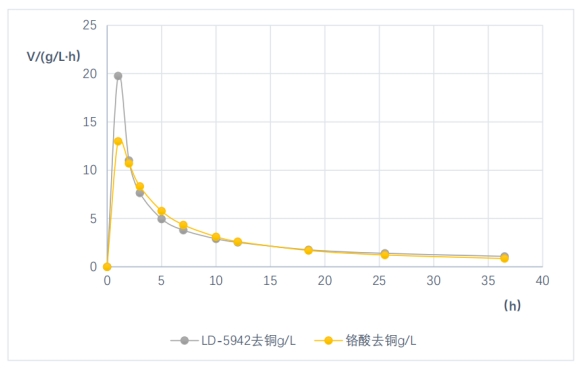

图7 聚合硫氰酸钾的结构式结论:LD无铬无氰退铜工艺对基体的氢脆性检测合格。4.退铜过程中LD退铜溶液消耗及寿命为了考察LD退铜溶液的消耗和寿命情况,对相同体积LD退铜液和铬酸退铜液去除铜的量与时间的关系进行测定。采用φ20mm×120mm的9310钢试棒电镀铜,镀铜层厚度50μm以上,分别在ILLD和铬酸退铜液中放入足量的9根镀铜试棒进行退铜实验进行退铜实验。实验前使用电子天平称量镀铜试棒原始质量,记录为Wo(g)。实验过程中每隔一段时间取出试棒用分析天平称其质量Wn(g)分别记录为W₁、W₂...Wn,在ILLD退铜液和铬酸溶液去钢过程中,不同退铜阶段去除铜的质量和退铜速度曲线,如表4和图8所示。

表4在ILLD和铬酸退铜液中退铜时间与去除铜的质量

图8LD和铬酸退铜液退铜速度

由实验结果可以看出,与铬酸退铜工艺相比,LD去铜速度较快。在退铜过程的前期阶段,LD退铜速度约为铬酸退铜的1.5倍。对于铬酸退铜,当铬酸溶液中的Cu的量增加至31g/L左右时,退铜液失效。相比而言,LD退铜液寿命稍长,当退铜液中铜的量达到19g/L左右时,退铜效率将明显降低。在此之后24h内的平均退铜速度不足于初始速度的1/10,溶液中出现较多沉渣;当退铜液中的Cu的量超过35g/L时,退铜液几乎失效。结论:LD退铜液退铜速大于铬酸退铜,溶液寿命稍长于铬酸退铜液。采用LD退铜液,退铜效率可以提高1.5倍。5.LD退铜溶液维护(1)温度对LD化学退铜速度影响很大,退铜液温度低于40℃退除速度较慢,温度超过70℃溶液挥发快,最佳退铜温度范围为50~60℃。(2)溶液搅拌对化学退铜速度影响很大,比静止退铜速度快至少1倍,建议退铜过程中配备空气搅拌或采用工件移动的方式。(3)新配制的退铜液退铜速度可达40~70μm/dm²·L·h,当退铜速度为正常速度一半时,添加50g/L退铜剂使之恢复退铜速度。(4)退铜液含铜量约25g/L时,需要更换部分旧溶液,退铜液含铜量累计达到约40g/L时,全部更新。

结 论

经过工艺试验及退铜效果对比分析,可以得出如下结论:1.LD无铬无氰退铜剂是一种安全环保化学退镀铜剂,不含铬酸盐和氰化物,可以彻底摆脱铬酸盐污染严重、废水处理成本高的退铜工艺问题。2.与铬酸退铜相比,采用LD无铬无氰退铜液可以提高退铜效率1.5倍左右。3.采用LD无铬无氰退铜液,通常情况下不会破坏基底材料外观,退铜后基体表面仍保持镀铜前的表面状态,基体产生氢脆的风险较小。

Ps:以上便是无铬无氰退铜工艺的研究,它不仅解决了环境污染的问题,让废水不含铬、氰等有害的物质,同时提高了电镀退铜的效率,在腐蚀方面,不易伤基材外观。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设