在电镀过程中,出现故障是难以避免的,我们需要对其进行分析,同时将重点操作进行把控,即可将故障率降低,下文将详细进阐述,电镀故障原因及控制重点分享,我们不妨进来了解一下。

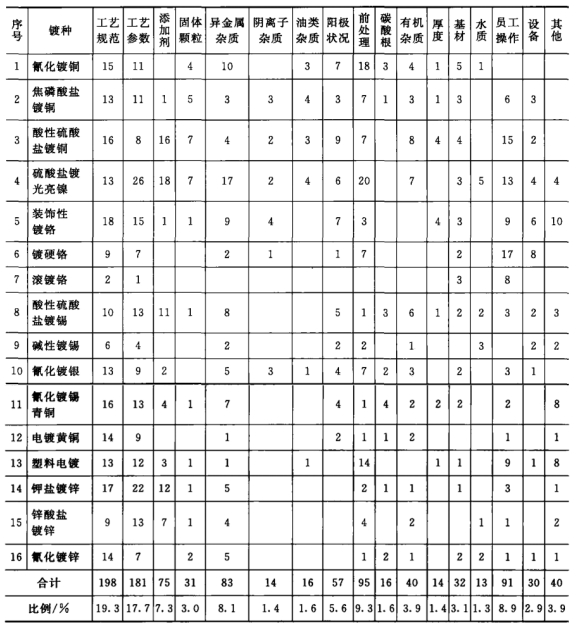

在电镀生产中,95%的异常是由于人为因素引起的,归纳起来不外乎是由于管理不善、制度不健全、督导不力、工艺不合理、员工素质低、操作不当、品质过剩等所引起的。具体地说,各种故障可能原因,包括工艺规范、工艺参数、添加剂、固体颗粒、异金属杂质、阴离子杂质、油类杂质、阳极状况、前处理、碳酸根、有机杂质、厚度、基材、水质、员工操作、设备和其他类共17种可能的原因,在《电镀故障精解》一书中,对各种不同原因发生故障的概率进行统计分析,可以看出各镀种因为不同原因发生故障的概率不同,这样就能够有重点地进行预防和管理。各镀种发生故障原因的统计见表1。

表1 各镀种发生故障原因的统计表

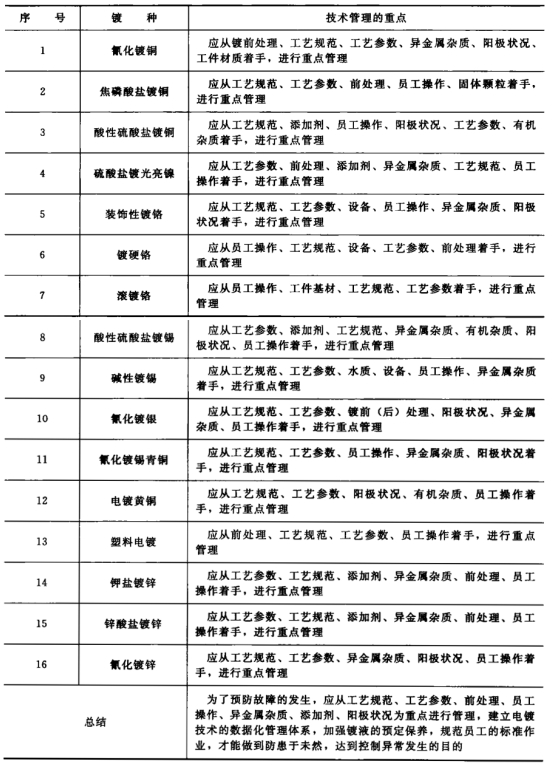

电镀故障的控制重点

从表1中可以看出,在电镀的实际生产中,大多数故障是由于人为因素引起的,如管理不善、制度不健全、督导不力、工艺不合理、员工素质低等。实际上,要减少和消除电镀故障,需要建立科学的技术管理体系,再根据表1中的各镀种发生故障原因的概率大小,进行重点管理(见表2)。

表2各镀种技术管理的重点

电镀故障处理的基本原则

一个故障现象,可能有多种原因,要能准确、及时排除故障,不仅要工程技术人员从理论上分析故障产生的可能原因,还要有科学的、有效的方法将可能产生故障的原因逐项排除,找到产生故障的真正原因,然后再通过试验验证,并确定处理故障的方案,这是电镀故障处理的基本原则。工程技术人员在处理故障时,必须深入现场,仔细观察,深入分析电镀故障的现象,如故障的外观状况、发生位置、发生概率、发生时间、有无规律性等;其次从镀液的工艺规范、工艺参数、设备状况、工艺状况和员工的操作着手,给予逐项验证,并排除产生故障的可能原因;最后,通过试验确认故障的处理方案,并制定永久性的对策。但在实际工作中,若通过纠正上述工艺因素和镀液本身因素之后,电镀故障仍未能消除,切忌盲目地去试验,认为上次发生此类故障是如何处理,这次也应该那样处理。下面将做深入分析,希望工程技术人员在处理异常情况的过程中能有更深刻的认识。如果工件早已批量生产过,已证明其质量是完全可达到质量标准的,只是该批工件不合格,也就是说,电镀工艺是成熟的,可以排除工艺的因素,重点应放在槽液成分、工艺参数以及有害杂质的污染等方面,借助于各种分析和试验手段测定其含量,并将其调整至工艺标准值,对于不具备分析条件的企业,可以借助各种试验(小槽试验、赫尔槽试验等)的方式进行分析。如果故障的可能原因与槽液成分有关,则除了分析槽液的各种成分的含量外,还需检查加料记录和加料的标准,比如:千安小时的补加量,若两者相近,则说明成分的含量已接近下限,应补加材料;若两者相差甚远,则需修正千安小时的补加标准,定期校正。另外,不可忽视所用材料的质量状况,如所用的材料是过期、变质以及成分含量过低等。有时,也可以多加正常量的20%~30%的该原料用小型槽试镀,若故障趋于好转,说明这种原料的含量的确很低,若故障仍未得到改善,该原因就可以排除。在没有查明故障的真正原因的情况下,不要盲目补加材料,防止各成分的比例失调。对于有分析条件的企业,不仅注意控制各成分的绝对含量,同时,还要控制槽液成分的相对含量,以保证槽液的最佳性能。如果故障的可能原因与杂质离子有关,则首先查明杂质离子的种类和该杂质离子可能产生的原因。如镀液受污染可能来自于:①清洗水中杂质离子;②酸或碱活化液中的杂质离子;③镀液中工件腐蚀产生的杂质离子;④镀液中不纯的化学材料带入的杂质离子;⑤灰尘污染带入的杂质离子;⑥阳极极板的溶解产生的杂质离子;⑦操作不当而造成交叉污染所带入的杂质离子等。通常这些污染都可能存在,但究竟是哪一种或哪几种污染导致产生电镀故障,可采取先简单后复杂,先高概率或低概率逐个排除的方法,找到产生故障的真正原因,确定处理方案,并制定永久性对策,防止异常的再发生。在处理此类故障时,首先排除是否是清洗水的污染,若水质不清澈或由于工件复杂(如管状或异形或孔眼多而深等)或清洗操作不当等造成的污染,在排除与污染有关的故障时,捷径的方法就是更换清洗水,看是否能够排除此故障;其次再考虑酸或碱活化液是否受污染,一般酸或碱活化液使用一段时间后,尽管pH值(或波美度)能满足工艺要求,但溶液中杂质的积累却不断增加而造成电镀故障,若酸或碱活化液使用已久或超过预定的更换时间,此时,应予以更换。若故障的可能原因与镀液中的杂质离子有关,则可以采取加市售的“除杂剂”来验证处理效果,若效果明显,可以初步判定镀液是受杂质污染而造成的故障,也还可采用“小电流电解”除去杂质离子,此法若效果同样明显,则不能判定造成此故障仅是电镀液中杂质污染造成的,因为小电流电解也同样可使镀液中的光亮剂和有机杂质消耗,那么产生故障的真正原因也可能是光亮剂过量或光亮剂失调或有机杂质造成的。若故障的可能原因与阳极材料的纯度(比如:锌阳极材料含有较高的铅杂质)有关,例如,某厂在钢铁件上滚镀锌时出现有时镀不上锌,且镀上的锌镀层经3%硝酸出光时,镀锌层发黑的现象。工程技术人员在分析故障原因时认为是镀液中的杂质引起的,采用了小电流电解的方法除去杂质,结果电解时间越长,这种故障现象越严重,后来经过对溶液和阳极材料分析,确定故障的原因是锌阳极含铅较高造成的,这种含铅阳极,在电镀中和锌一起溶解进入镀液而造成污染。采用小电流电解处理时,随着时间的增长,镀液中的铅杂质越积越多,所以越电解处理,故障现象越严重,在找到故障的真正原因时,采用锌粉处理,故障很快得以排除,为了防止此类故障再发生,必须使用合格的锌阳极。若出现故障的工件是新产品(即:此前没有生产过的产品),并且挂具也是新设计的,工艺参数也是新确定的,当故障发生时,应把排除的重点放在相对成熟工艺的变化部分。例如,某摩托配件厂一批制动器电镀装饰铬(Cu/Ni/Cr)因工件是管状,就设计了与消音器管体相类似的电镀挂具,并计算了受镀面积,确定了阴极电流密度和总电流等参数。试镀后出现位于挂具两边缘所镀的制动器其棱角处均有烧焦的现象,产生故障的可能原因有:①挂具设计不合格;②电流密度过高;③镀液温度过低;④镀液pH值过高;⑤镀镍液中主盐和硼酸含量低等。在排除故障时,可以不考虑上述③~⑤的因素,因为每次新型号安排试镀时,都是和量产一起进行,这样做的目的就是保证在镀液的成分和参数正常情况下进行试镀,因此,在排除故障时,只需考虑前两个因素。首先,降低阴极电流密度(调低电流约20%),原烧焦现象有所缓解(但仍烧焦),但位于挂具中间的制动器却呈现电流不足的现象,据此可判定原电流参数基本正常。下面就在挂具上找原因。因为制动器是管状结构,形状复杂,棱角较多,棱角处电流密度大,易烧焦,尤其是边缘的工件,这种现象更为突出,为此,对挂具进行了改进,在工件易烧焦的部位增加了阴极保护,再试镀时,烧焦现象排除。在电镀过程中,工艺规范和工艺参数的变化占异常的比例非常高,工程技术人员在异常发生时,如何最快给予排除呢?这就要求如何加强技术管理体系的建设,定期分析和监测,确保工艺规范、工艺参数在工艺标准范围内,做到预防异常的发生,而不是异常发生时,再去分析成分、测量和调整参数。有些故障是在后工序表现出来的,其起源不一定在镀液中,在分析电镀镀后故障时,找到电镀故障的真正原因是非常重要的。

以上详细讲解了对各种不同原因发生电镀故障的概率进行统计分析,可以看出各镀种因为不同原因发生故障的概率不同,这样就能够有重点地进行预防和管理,更能减少电镀过程的故障,从而提高电镀品质。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设