铝合金阳极氧化后,会存在部位色差,是铝合金行业比较常见的问题,那么,此现象是怎么回事,是什么原因造成的呢?

上述情况一般发生在面积相对比较大的工件上,小工件不易出现此种情况。我们都知道,产品需要通过氧化池浸泡进行阳极氧化工艺,工件在硫酸溶液染料的作用下,生成一层致密的氧化膜的过程。当你的铝产品出现部位色差,其实是工件不同部位表面生成的氧化膜厚度和孔隙率不一致。

01

阳极氧化过程

其中,铝合金在硫酸溶液中进行阳极氧化的这个过程是需要通电的。将金属或合金的制件作为阳极,采用电解的方法使其表面形成氧化物薄膜。金属氧化物薄膜改变了表面状态和性能,如表面着色,提高耐腐蚀性、增强耐磨性及硬度,保护金属表面等。

铝阳极氧化,将铝及其合金置于相应电解液(如硫酸、铬酸、草酸等)中作为阳极,在特定条件和外加电流作用下,进行电解。阳极的铝或其合金氧化,表面上形成氧化铝薄层,其厚度为5~30微米,硬质阳极氧化膜可达25~150微米。

02

阳极氧化电极反应

铝及铝合金阳极氧化液一般采用中等溶解能力的酸性溶液,如硫酸、草酸等,将铝及铝合金零件作为阳极,铅板为阴极,通以直流电,阴极上的反应为:

2H++2e →H2↑

而在阳极上,主要是水的放电:

H2O—2e→[O]+2H+

2Al+3[O]→AL2o3+1670kJ

关键影响因素:氧化膜

这里需要提及的一点是,最终染色质量的好坏,其中一个较为关键的要素是铝合金的内层氧化膜(厚度、均匀程度),这将直接决定了产品成色的均匀度以及是否存在色差。

03

阳极氧化膜

阳极氧化膜生长过程

铝及铝合金在阳极氧化过程中,氧化膜的电化学生成和化学溶解是同时发生的,只有当氧化膜的生成速度大于氧化膜的化学溶解速度时,氧化膜才能生长和加厚。

氧化膜的结构

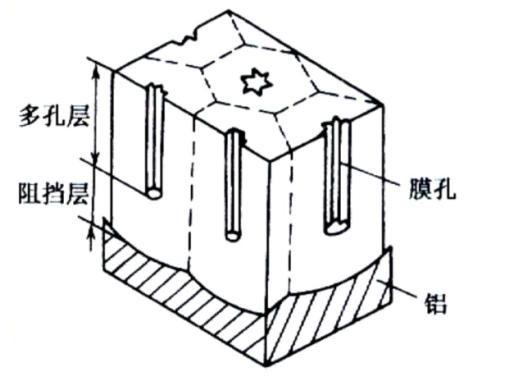

从电子显徽镜观察证实,阳极氧化膜由阻挡层和多孔层所组成。阻挡层是薄而无孔的,而多孔层则由许多六棱柱体的氧化物单元所组成,形似蜂窝状结构。每个单元的中心有一小孔直通铝表面的阻挡层,孔壁为较致密的氧化物。

单位电流密度

然而,单位电流密度是影响氧化膜生成的其中一个比较关键的因素。这又和电压有关系,所以说当我的工件比较大的时候,如果说挂具挂点接触的导电部位比较少,那么将无法让整个工件在硫酸溶液中形成一个相对较为均匀的氧化膜层,从而产品氧化出来后的颜色会出现部位色差。

阳极氧化的初始电压对膜的结构影响很大。电压较高时生成的氧化膜孔体尺寸增大而孔隙率降低;电压过高使零件的棱角边缘容易被击穿,而且电流密度也会过大,导致氧化膜粗糙、疏松、烧焦。因此,阳极氧化开始时电压应逐步升高。

在其他条件不变的情况下,提高阳极电流密度,可以加快氧化膜的生成,缩短氧化时间,膜层较硬,耐磨性好。电流密度过高时溶液温升加快,膜的溶解速度也增大,容易烧坏零件。一般情况下,电压以15V~20V为宜,而电流密度最好控制在1.0A/ dm2~5 A / dm2。

以上便是铝合金阳极氧化后,出现色差的原因,控制好合金的内层氧化膜(厚度、均匀程度)和单位电流密度,是提高氧化质量的关键因素。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设