镍/银/铑,因独特的优点,备受饰品行业的青睐,那么,怎么成功地在铜表面镀复合镀层—镍/银/铑,今天就着这个问题来探讨,通过实验方法进行测试从而得出结论,我们不妨进来详细的了解一下。

铑为铂族元素,密度为12.4g/cm³,在铂族元素中铑的电阻系数最小,对可见光的反射率最高。在贵金属中,铑储量少,最稀缺(铑是铂的副产品,铂/铑≈17),价格高,无其它替代金属,具有较高的硬度、美观的颜色、极佳的抗腐蚀能力和较好的导热性与电催化性能。铑镀层呈银白色,稍带浅蓝色调并有光泽,具有耐磨损、不发暗、接触电阻低而稳定等性能。作为表面镀层,在光学仪器、电器工业、珠宝首饰等领域应用广泛(如化学仪器、反光镜、显微镜的反光镀层;无线电或声频上的表面接触层,印制线路板上插接件的耐磨层及用作装饰层、防银变色层等。

鉴于铑本身所具有的物理、化学特性,其一般不直接镀在样件的表面上,而只是作为表面镀层。通常在镀铑之前,需先镀一层打底的金属或合金材料,即所谓的基材,然后再镀铑,这就形成了复合镀层。目前作为镀铑的基材金属主要为金、银、钯、镍以及钯钴、钯镍合金等。复合镀层较单层镀层的耐蚀性更好,这是因为复合镀层中不同晶粒尺寸的镀层相互层叠阻碍了腐蚀介质的传输,对基体起到了保护作用。孙金虎等通过采用电沉积法在低碳钢基体上制备了镍/铜/锌复合镀层,发现镍/铜/锌复合镀层较双镀层及单一镀层的耐蚀性更好。王建兴等采用直流和脉冲方法电沉积了镍-钴/镍/镍-钴复合镀层,研究表明该复合镀层表面钝化效果明显优于单层和双层的含钴镀层或不含钴的镀层。Aliofkhazraei等对复合镀层的制备、微观结构、工程性能和潜在应用进行了评价,得到了复合镀层可以为工程电沉积工具包提供强大的补充的结论。Khademl等将复合镀层应用到摩擦学中,发现复合镀层能减少摩擦和提高机械部件的耐磨性。尽管目前有许多论文研究各种复合镀层的性能与工艺,但是,到目前为止还没有关于镍/银/铑复合镀层的研究。

为了研究镍/银/铑复合镀层的结构和性能,本文采用化学镀和电沉积的方法在紫铜片上制备了不同镍镀层厚度的镍/银/铑复合镀层,表征了其微观结构,分析了化学组成和晶体结构,并采用酸性盐雾试验研究了镀层的耐蚀性。

实验方法

1.1 镀层制备

基底材料选用紫铜,尺寸为10mm×10mm×1.5mm。将紫铜打磨抛光之后放入由40g/LNa₂CO₃、40g/LNa₃PO₄、30g/LNaOH和30g/LNa₂SiO₃组成的除油溶液中进行除油,温度60~70℃,时间为3~5min。取出后用去离子水清洗,然后经过酸洗、水洗和退铜等处理,得到预处理后的紫铜片。

将上述预处理后的紫铜片经过多层化学镀/电镀处理制备得到镍/银/铑复合镀层:首先分别配置化学镍镀液、电镀银镀液和电镀铑镀液,其组成和工艺参数见表1。将上述预处理后的紫铜片依次放到上述电镀液中进行化学镀/电镀(底层是镍镀层,中间层为银镀层,表层为铑镀层),化学镀/电镀过程中,前一层化学镀/电镀之后用去离子水冲洗干净后再进行后一层电镀。为进行比较,制备了A、B两种试样,除了化学镀镍的时间不同之外(试样A镀镍时间为1.5h,试样B镀镍时间为3h),其他条件完全相同。电镀银和电镀铑的时间分别为10min和5min。

表1化学镍镀液、电镀银镀液、电镀铑镀液组成及工艺参数

1.2 镀层结构表征及其耐蚀性实验

将样品放置在小型模具中,使用环氧树脂进行固化和成型。镀层的横截面经过金相砂纸(5~20μm)抛光,然后使用1μm的金刚石抛光液进行抛光,最后使用0.3μm的氧化铝悬浮液进行抛光。镀层的厚度通过数字显微镜(VH-Z500R)进行观察。使用扫描电子显微镜(SEM,ZESS,Sigma500)和X射线能谱分析(EDS)检查镀层的微观结构和化学组成。使用X射线衍射仪(XRD,D8Advance,BrukerCo.)表征镀层的相结构和晶体结构。

对两组镍/银/铑复合镀层进行酸性盐雾实验,NaCl的质量分数为5%,pH为3.5,温度为35℃。将两组样品同时放入酸性盐雾实验箱(HL-90-BS)中,放置240h,根据镀层表面锈蚀的程度来评价镀层的耐腐蚀性,锈蚀程度越小说明耐蚀性越好。

结果与讨论

2.1 镀层的微观结构

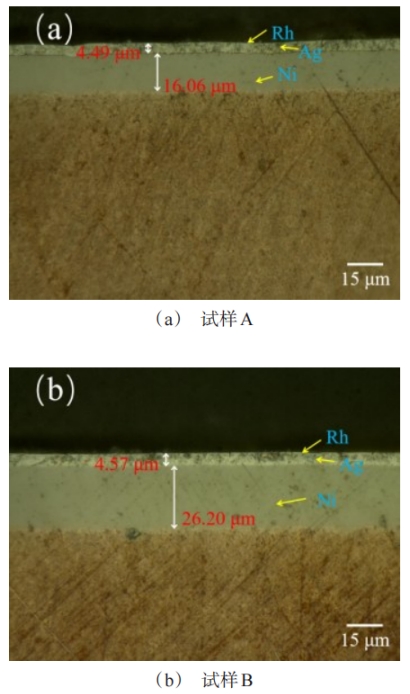

图1为试样A和B横截面的光学照片。由图1可以看出,镀镍时,由于沉积时间的不同,镍镀层的厚度也不同。试样A镍镀层的厚度为16.1±0.19μm,银镀层的厚度为4.6±0.12μm;试样B镍镀层的厚度为26.5±0.57μm,银镀层的厚度为4.6±0.1μm。两种样品镍镀层厚度相差很大,银镀层厚度基本一致,铑镀层均为0.5μm左右。镍/银/铑复合镀层与基体之间有明显的分界,但是没有孔隙存在,说明镀层与基体之间结合效果较好;复合镀层的底层、中间层和表层之间有明显的颜色分层,但是没有孔隙,这说明多层镀层的各层之间结合较好。

图1 镍/银/铑复合镀层的横截面的形貌

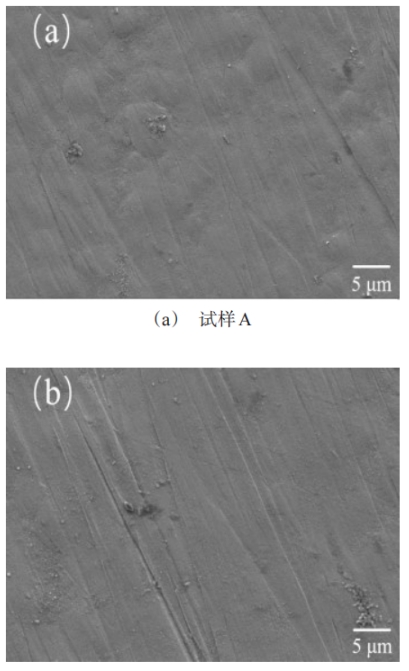

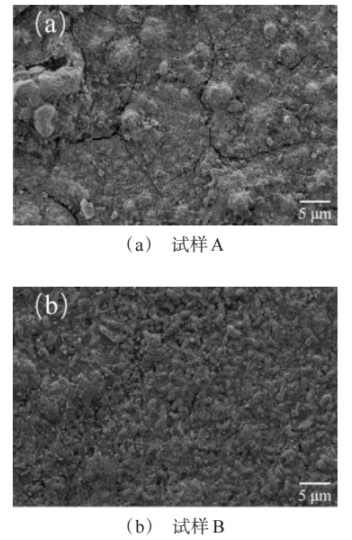

图2为试样A和B表面的SEM形貌。由图2可以看出来:镀铑层的表面较为平整均匀,无明细孔隙,A、B试样的表面形貌并没有因为底材厚度的不一致而产生明显的区别。

图2 镍/银/铑复合镀层的表面SEM形貌

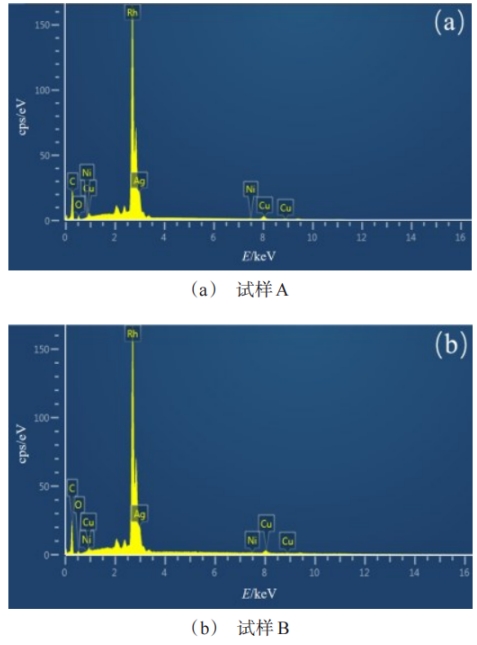

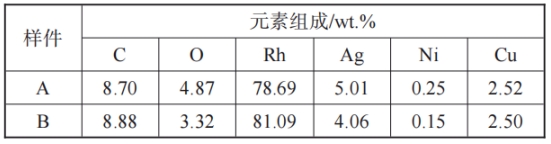

图3为试样A和B的EDS能谱图,镀层中各元素的含量如表2所示。两组镀层均含有C、O、Rh、Ag、Ni、Cu元素(C、O元素来源于样品表面或空气中的碳和氧),且同一元素含量相差不大。

图3 镍/银/铑复合镀层的EDS能谱图

表2 EDS测定的镍/银/铑复合镀层的元素组成

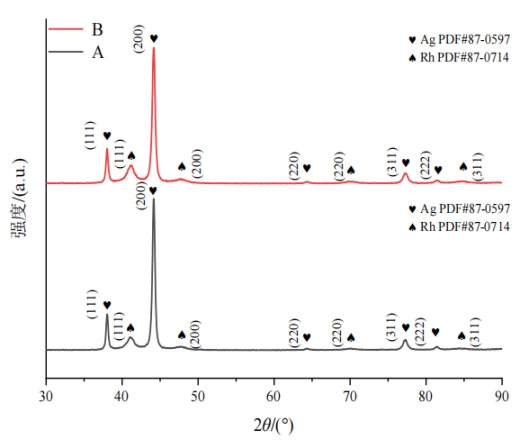

图4显示了镍/银/铑复合镀层的XRD谱图。与试样A相比,试样B的Rh在(111)晶面上的衍射峰峰值升高,Ag在(200)晶面的衍射峰峰值下降。两组样品都是由面心立方结构的Rh相和Ag相组成,与标准Rh峰和Ag峰相比,没有发生明显的偏移,说明没有合金相生成。

图4 镍/银/铑复合镀层的XRD图

2.2 镀层的耐蚀性

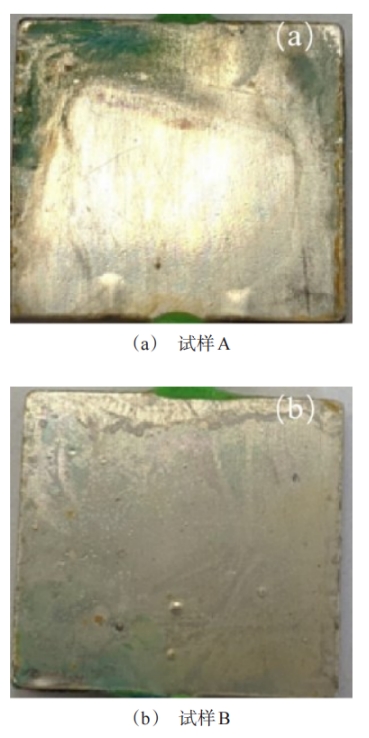

将A、B两组试样同时放置于酸性盐雾箱中保持240h,用镀层表面锈蚀的程度来评价镀层的耐蚀性,在盐雾环境下,锈蚀程度越小说明耐蚀性越好。图5(a)和图5(b)分别为试样A和B在盐雾环境放置240h后的外观图。

从图5中可以看出,两组试样表面都出现了不同程度的锈蚀现象,试样A表面上半部出现了大量的绿色腐蚀产物,下半部则出现两处起泡现象;试样B表面同样有腐蚀产物的出现,但是无论是腐蚀面积还是颜色都比试样A轻微,且仅有两处较小的起泡现象。酸性盐雾实验结果表明,试样B的耐蚀性要优于试样A。

图5 镍/银/铑复合镀层在盐雾环境下240h后的宏观照片

图6显示了在盐雾环境下保持240h后镍/银/铑复合镀层的形貌。与盐雾实验前相比(图2),镀层表面受到腐蚀变得粗糙,不致密。试样B相较于试样A来说,并没有出现微裂纹的现象,其表面具有比试样A更好的耐蚀性,与前文的结论相一致。此结果表明,镍镀层厚度的增加有助于提高复合镀层的保护能力。

图6 镍/银/铑复合镀层在盐雾环境下240h后的SEM图

结 论

(1)采用化学镀和电沉积的方法在紫铜片上成功制备了两组不同镍镀层厚度的镍/银/铑复合镀层,镀层之间结合良好,表面平整致密,无明显孔隙。

(2)因为镍镀层厚度的不同导致了两组样品耐蚀性的不同,根据酸性盐雾试验,我们可以看出,因为试样B的镍镀层更厚,使得试样B具有比试样A更好的耐蚀性。

本文通过实验方法进行测试从而得出结论,以化学镀和电沉积的方法,在紫铜片镀复合镀层——不同镍镀层厚度的镍/银/铑,通过其微观结构,分析化学组成和晶体结构,并利用酸性盐雾试验研究镀层的耐蚀性。

文章来源:电镀与精饰

作者单位:中国特种飞行器研究所、天津航空机电有限公司

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设