锌铟合金镀层逆袭!0.6A电流密度下元素均匀度达92%,本期刊摘自网络,其通过实验、重点讨论电流密度对Zn-In合金镀层表观形貌、硬度、组成和耐蚀性的影响。我们不妨进来详细的了解一下。

铟是一种银白色金属,具有熔点低、沸点高、质地柔软、延展性佳和导电性好的特点,可以与多种金属形成合金。在添加少量铟后,许多合金的强度、延展性、耐磨性和耐蚀性都得以显著提高。因此,铟有“合金中的维生素”之美誉,在半导体、太阳能电池、光纤通信、原子能和防腐等领域中越来越受关注。水系锌离子电池(ZIBs)具有安全性高、成本低、比容量高等特点,被认为是极具应用潜力的大规模存储电池。目前水系锌离子电池负极面临许多挑战,例如在锌离子电池充放电过程中,锌负极表面会形成枝晶,不断析出氢气,这极大地影响了锌离子电池的使用寿命,严重时会导致电池正负极短路。在锌基体表面沉积金属层,可以为锌基体提供保护屏障,起到抑制析氢、提高耐蚀性、改善负极力学性能等作用。本文采用含有Zn²⁺与In³⁺的电镀液在锌箔表面进行电镀实验,着重研究了电流密度对Zn-In合金镀层表观形貌、硬度、组成和耐蚀性的影响。

实 验

1.1电镀Zn-In合金工艺

采用锌箔为基体,先切割成20mm×20mm×0.1mm的试样,依次用1000目和2000目砂纸打磨后用去离子水冲洗,再置于80℃的碱性脱脂液(由1~30g/LNa₃PO₄、15~30g/L Na₂CO₃和10~20g/L Na₂OnSiO₂组成)中除油2~3min,去离子水冲洗后用1%(质量分数)硫酸溶液处理30s,去离子水冲洗后立即放入镀液中进行电镀,以避免基体长时间暴露在空气中被氧化。电镀液采用分析纯试剂配制,具体组成为:ZnSO₄·7H₂O 40g/L,In₂(SO₄)₃ 10g/L,EDTA(乙二胺四乙酸)40g/L,C₆H₅K₃O 725g/L,Na₂SO₄ 15g/L,添加剂适量。使用10mol/L KOH溶液和1mol/L H₂SO₄溶液调节电镀液的pH至4~6。在上海辰华CHI660e电化学工作站上,采用传统的三电极体系进行恒电流沉积,温度为25℃,时间为30min,工作电极为待镀锌箔,辅助电极为铂电极,参比电极为汞-硫酸亚汞电极。

1.2性能测试

采用德国蔡司的SIGMA500型热场发射环境扫描电子显微镜(SEM)观察试样的表面形貌,用附带的能谱仪分析表面元素组成,加速电压为15kV。采用美国赛默飞的ESCALAB250Xi型X射线光电子能谱仪(XPS)分析化合物的成分和价态,以Cls峰作为参考基准进行矫正,并采取消除荷电的相关措施。采用CHI660e电化学工作站在室温下进行塔菲尔(Tafel)曲线和电化学阻抗谱(EIS)测试,电解液为2mol/L的Na₂SO₄溶液,三电极体系的辅助电极为铂片电极,参比电极为Ag|AgCl电极,工作电极为电镀Zn-In合金试样(暴露区域2cm×2cm)。Tafel曲线的扫描速率为10mV/s,EIS测试的频率为100kHz至0.1Hz,激励信号是幅值5mV的电压。采用上海台硕检测仪器有限公司的HVS-1000型显微维氏硬度计测量试样的显微硬度,载荷0.98N,保荷时间30s,每种试样测量5个不同部位,取平均值。

结果与讨论

2.1电流密度对Zn-In合金镀层耐蚀性的影响

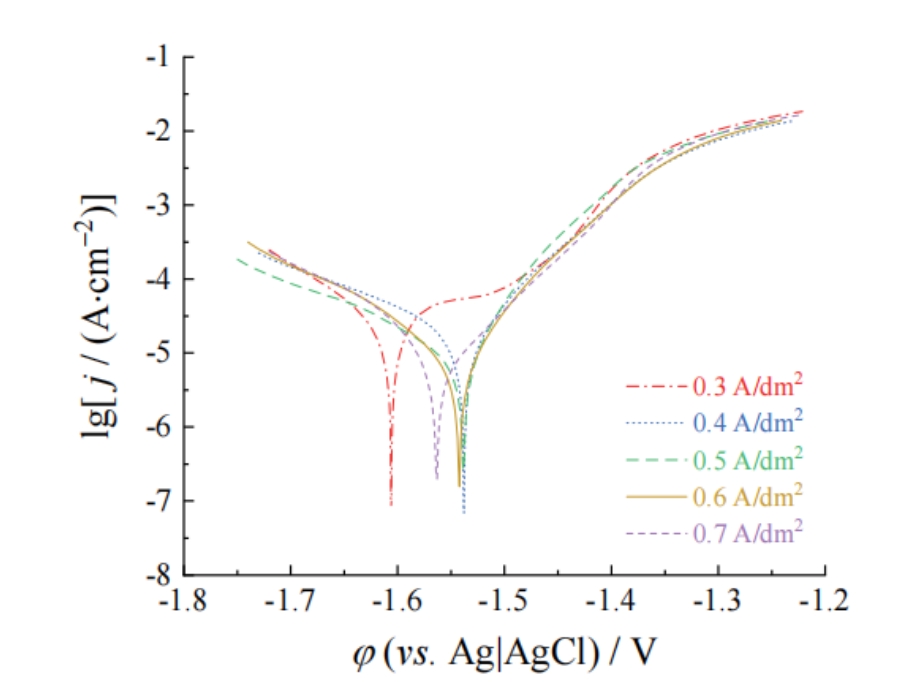

2.1.1Tafel曲线分析图1是不同电流密度下所得Zn-In合金镀层在2mol/LNa₂SO₄溶液中的Tafel曲线,拟合结果列于表1。通常可根据腐蚀电位定性判断金属在腐蚀环境中的腐蚀倾向,腐蚀电流密度则反映了金属在腐蚀环境中的腐蚀速率。从图1和表1可知,随着电流密度增大,Zn-In合金镀层的腐蚀电位总体呈先正移后负移的趋势,腐蚀电流密度逐渐降低。电流密度为0.6A/dm²时所得Zn-In合金镀层的腐蚀电流密度最小,腐蚀电位较正,耐腐蚀性能最优。

图1 不同电流密度下所得Zn-In合金镀层在2mol/L Na2SO₄溶液中的Tafel曲线

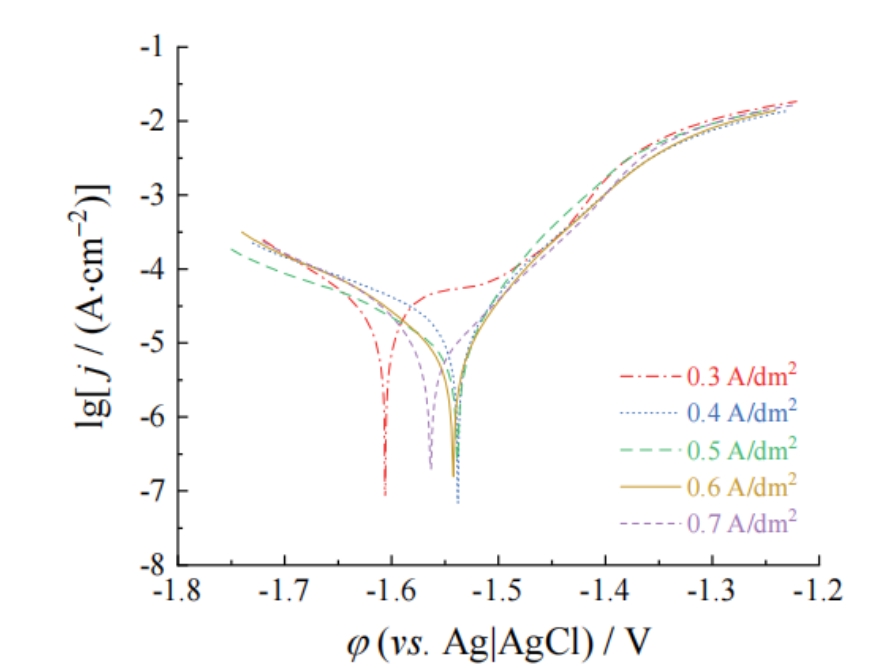

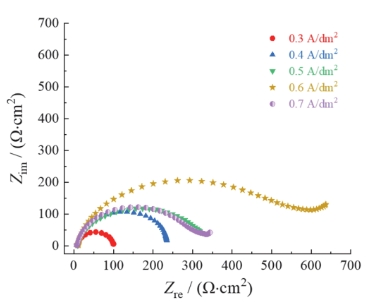

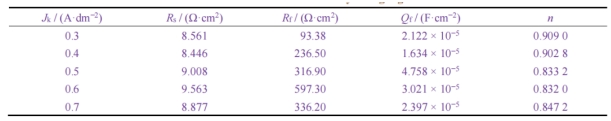

表1 图1的拟合参数2.1.2 EIS谱图分析图2是不同电流密度下所得Zn-In合金镀层在2mol/LNa₂SO₄溶液中的EIS谱图。可见所有试样的EIS谱图都由一个近似半圆形的容抗弧组成。一般认为容抗弧半径越大,意味着镀层的耐腐蚀性能越好。由图2可知,随着电流密度的增大,容抗弧半径增大,低频区阻抗模量的变化趋势与阻抗弧半径的变化趋势一致,电流密度为0.6A/dm²时的容抗弧半径达到最大,继续增大电流密度至0.7A/dm²时容抗弧半径反而减小。

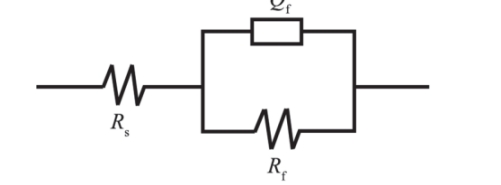

图2 不同电流密度下所得Zn-In合金镀层在2mol/LNa₂SO₄溶液中的EIS谱图采用图3的等效电路对图2进行拟合,结果列于表2。其中,Rs为溶液电阻。Rf为镀层电阻,其越大,表示腐蚀速率越小,说明镀层耐蚀性越好。Q为常相位角元件(CPE),n为CPE的弥散指数,取值范围为0~1。当n=0.5时,CPE为Warburg阻抗;当n=1时,CPE为理想电容;当0.5<n<1时,cpe为介于warburg阻抗与理想电容之间的一种状态。从表3可知,当电流密度为0.6A/dm²时,Zn-In合金镀层的Rf最高,表明其耐腐蚀性能最好。

图3 EIS谱图的等效电路

表2 图2的拟合参数

2.2电流密度对Zn-In合金镀层表面形貌的影响

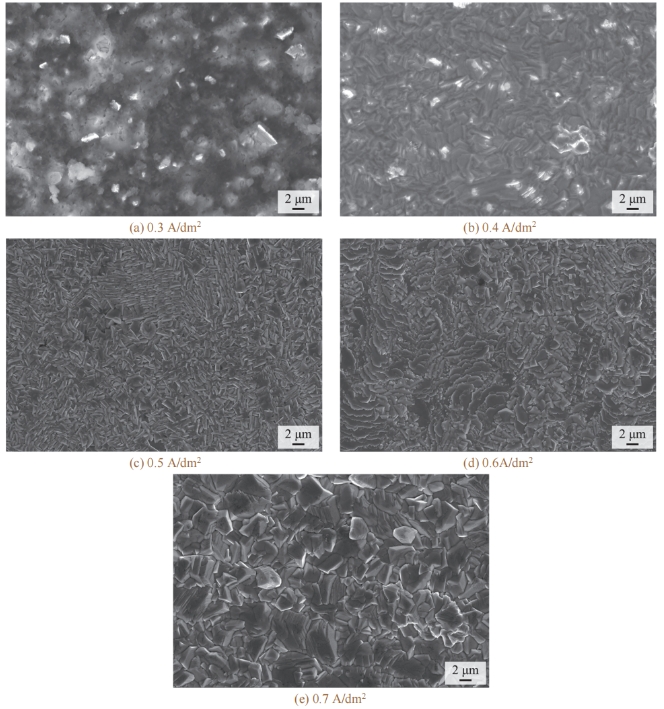

如图4所示,电流密度为0.3A/dm²时,Zn-In合金镀层表面晶粒呈锥型,这种锥形结构是典型的场取向织构模式,即在电场方向上优先生长[,这种形状结构与每个晶面之间的表面能差有关。电流密度高于0.3A/dm²时,锥形结构消失,表面变得平整光滑而致密,未出现明显的孔洞等缺陷。这种变化主要与电沉积过程中电流密度对沉积过电位的影响有关。当电流密度较低时,过电位较低,晶核形成速率小于生长速率,先形成的晶核尺寸较大。随电流密度增大,沉积过电位增大,晶核形成加快,晶粒变得细小。但电流密度过高时,金属离子的快速沉积导致阴极表面金属离子匮乏,从而产生一定的浓差极化,加剧了尖端放电和析氢反应,使晶粒粗化,甚至形成节瘤或者枝晶结构。本工艺在电流密度0.5A/dm²和0.6A/dm²下所得镀层表面形貌最佳。

图4 不同电流密度下所得Zn-In合金镀层的表面形貌

2.3电流密度对Zn-In合金表面粗糙度的影响

采用ImageJ软件对上述SEM图像进行分析得到图5所示的三维图像。从图5可以看出,电流密度为0.3A/dm²时,Zn-In合金镀层表面晶粒较粗大,分布不规律。随着电流密度的增大,镀层表面逐渐变得平整,晶粒分布变得均匀。但电流密度过高(如0.7A/dm²)时,镀层表面又变得粗糙不平。电流密度为0.5A/dm²和0.6A/dm²时,Zn-In合金镀层表面状态最佳。

图5 不同电流密度下所得Zn-In合金镀层的表面粗糙度

2.4电流密度对Zn-In合金显微硬度的影响

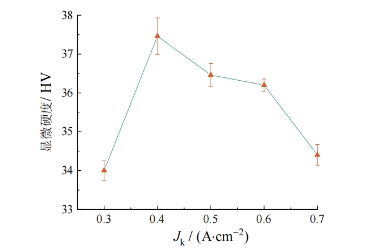

从图6可知,随电流密度增大,Zn-In合金镀层的显微硬度先增大后减小。当电流密度为0.4~0.6A/dm²时,Zn-In合金镀层的显微硬度都较大。

图6 电流密度对Zn-In合金镀层显微硬度的影响

2.5Zn-In合金镀层的元素组成

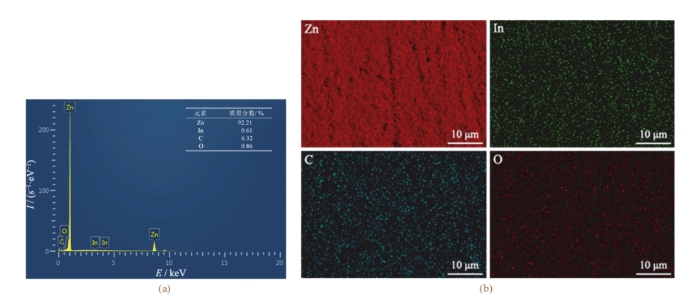

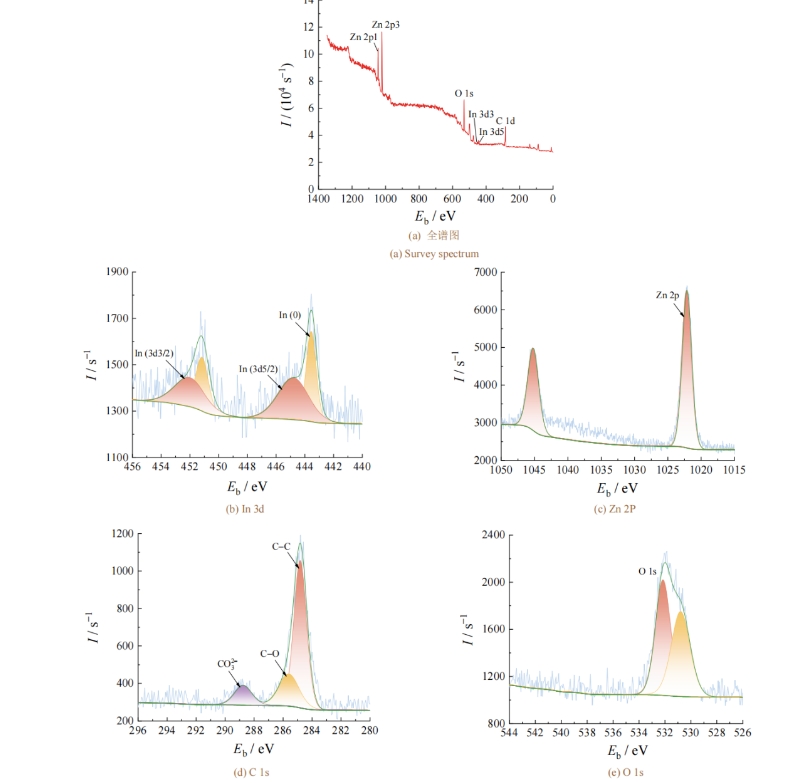

综上可知,在电流密度0.6A/dm²下电沉积所得Zn-In合金镀层具有较佳的综合性能,因此进一步对其进行EDS面扫分析和XPS分析,结果如图7和图8所示。

图7 Zn-In合金镀层EDS面扫总谱图(a)和元素分布(b)由图7a可知,Zn-In合金镀层中含有Zn、In、C和O元素,其中Zn的质量分数最高,达92.21%。由图7b可以看到,各元素在基体表面均匀分布。

图8 Zn-In合金镀层的XPS全谱及各元素的精细谱图由图8a可知,镀层中含有Zn、In、C和O元素,与EDS分析结果一致。图8b中452.1eV和444.5eV处的特征峰归属于In³⁺,在451.4eV与443.7eV处为金属铟(In)的特征峰,表明镀层中的元素In以单质及其氧化物的形式存在。图8c中,在结合能为1022.1eV和1045.4eV处可以观察到各有1个特征峰,对应于Zn2p3n₂和Zn2piz的结合能19-201,Zn2p来源于金属Zn和Zn²+,表明Zn在镀层中以单质及其氧化物的形式存在。在图8d中,在284.4、286.01和288.58eV三处可以观察CO³⁻到各有1个特征峰,分别对应于C-C键、C-O键和CO₃²⁻,C元素的出现是由于试样在大气中暴露,造成含碳物质在表面沉积,一般可用于峰位矫正。图8e中,结合能在530.9eV的是空位氧,532.3eV为自吸附氧。

结 论

在锌箔表面电沉积Zn-In合金,研究了电流密度对镀层耐蚀性、微观结构和显微硬度的影响。结果表明,电流密度为0.6A/dm²时电沉积得到的Zn-In合金镀层具有最佳的综合性能,它主要由Zn、In及其氧化物组成。

文章来源:电镀与涂饰 作者单位:北方民族大学材料科学与工程学院

PS:本文采用含有Zn²⁺与In³⁺的电镀液在锌箔表面的电镀实验,着重研究了电流密度对Zn-In合金镀层表观形貌、硬度、组成和耐蚀性的影响。可以得到锌铟合金镀层0.6A电流密度下元素均匀度达92%综合性能。

图文来自网络,仅用于行业学习交流,版权归原作者所有,如有侵权,请联系我们删除

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设