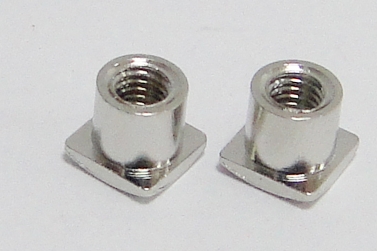

网站寄语:对于已经出现的劣质的镍层,我们可以采取适当的补救措施,如补镀,有效减少不必要的退镀返工,从而提高生产效率。本文将详细介绍在劣质镍镀层上进行补镀的方法,我们不妨进来了解一下吧!

由于各种原因,或多或少会造成镍镀层的质量不合格,如能采取相应的补救措施,可减少不必要的退镀返工,除了在不光亮、有毛刺的镀层上进行抛光修复外,在不易抛光或者经抛光露出基体的零件上进行补镀也是常用的办法。

镍镀层很容易钝化,特别是在空气和碱溶液中,所以在镍层上进行补镀的关键是活化镍层表面,只有镍层表面处于良好的活化状态,进行补镀才有成功的把握。

进行补镀应根据零件的性质、形状和要求选用不同的方法,如适宜镀酸性铜的可以在表面活化后镀件基体不露铁的情况下,直接镀铜、镀镍来进行补镀,如不适宜镀酸性铜或者镀件基体露铁的情况,应在表面活化后,直接镀镍进行补镀。

具体方法如下:把镀了铬的零件进行退铬处理,将镀层起泡、起皮的零件剔除,根据零件具体情况,分别选择方法如下。

(1)、适宜补镀铜、镍的:

除油(最好用化学法)→清洗→水抛车刷洗(大型零件)→浓盐酸活化→清洗→稀硫酸浸蚀→镀酸性铜→清洗→稀硫酸浸蚀→镀镍→清洗→镀铬→清洗(回收)→干燥→送检。

(2)、适宜补镀镍的:

除油(最好用化学法)→清洗→水抛车刷洗(大型零件)→浓盐酸活化→清洗→镀镍→清洗→镀铬→清洗(回收)→干燥→送检。

(3)、采用电抛活化法也可取得较好的效果。

电抛活化法配方与工艺参数:

溶液的配制:先在铅槽(或陶瓷槽、塑料槽)内注入2/3体积的浓硫酸(密度1.84g/mL),并在每升浓硫酸中加入50g甘油。

在另一铅槽(或陶瓷槽、塑料槽)内用少许水溶解铬酸(CrO3),铬酸量是每升硫酸加50g,然后将带有甘油的浓硫酸溶液慢慢加入到铬酸溶液中,加时要非常小心,分几次加,随着溶液的加入,电解液开始发热和剧烈地析出气体。

每份带有甘油的硫酸混合液的加人都得剧烈搅拌,并且要在上次停止析出气体后进行。

溶液配好后密度应是1.58~1.62g/mL。将溶液冷却到30℃,用铅板作阴极、镍板作阳极,进行电解处理,电解电压不小于10V,直至溶液中含有镍离子10g/L为业,以时间计一般在25min左右。

劣质铜、镍、铬补镀工艺流程:

上挂具→清洗→电抛活化→清洗→浸稀盐酸→清洗→预镀→浸稀硫酸→清洗→镀镍→清洗→热水→下挂架→干燥→送检→清洗→镀铬→清洗→热水→下挂具→干燥→送检。

(本文来自刘仁志主编的《电镀工人技术问答》一书,本文作者为张 永、 陈平衡、杨江成、陈 俊、刘仁志等,版权属于原作者,本文未完待续,敬请期待

网站结语:通过本文的介绍,我们对于补镀的基本步骤和关键要点有了详细的了解。通过这些措施的实施,不仅可以提高镍镀层的质量,还可以减少不必要的退镀返工,让生产效率提高。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设