稳定剂对化学镀镍性能的影响,今天我就着这个主题给大家分享一篇文章,其通过化学镀镍原理、化学镍的实验等方面内容进行讲解,我们不妨进来详细的了解一下吧!

化学镀镍实际上是在镀镍溶液中加入其还原剂,使金属离子在基体表面的自催化作用下进行还原的金属沉积过程。化学镀镍比电镀镍更具有优越性,且对于形状复杂的工件电镀效果更佳。通过向电镀液中添加磷酸盐等高磷化学试剂可制备高磷化学镍层。相比于低磷化学镀镍,高磷化学镀镍具有更优秀的耐磨损性和耐腐蚀性等特点。

国内高磷化学镀镍市场的发展正在逐渐壮大,该技术已广泛应用于汽车、航空、电子、冶金及机械等领域。在高磷化学镀镍技术的不断发展过程中,研究重点开始向使用新型添加剂、改善电镀液的稳定性等方向发展,以提高技术在更广泛领域的应用。高磷化学镀镍过程中,电镀液稳定性问题一直是需要解决的难点问题。镀液稳定性对金属镀层质量具有重要影响,如果镀液的稳定性不好,会导致电镀液配方失调、金属镀层质量下降,甚至造成镀液失效,从而影响生产效率和经济效益。因此,研究高磷化学镀镍稳定剂具有重要的意义。目前,中低磷化学镀镍工艺已经相对稳定,所使用的添加剂类型包括了稀土盐、有机物和无机盐三大类,本文将其使用在高磷化学镀镍中,并分别选择了柠檬酸铈、硫脲和碘化钾3种稳定剂进行对比。

实 验

1.1 材料与试剂基材为5cm×10cm×1mm的45"钢试片,采用砂纸(800~2000目)逐级打磨后,在50℃除油液(市售)中浸泡10min彻底除油,然后放入稀盐酸(体积分数10%)中浸泡30s活化,直到表面出现气泡为止,最后用去离子水清洗后即可进行化学镀镍。选用分析纯试剂硫酸镍、次亚磷酸钠、乳酸、乙酸钠、柠檬酸配制基础化学镀镍液,各组分用量为:硫酸镍25g/L、次亚磷酸钠26g/L、乙酸钠10g/L、柠檬酸14g/L、乳酸15g/L。将配制好的化学镀镍液静置一段时间后,水浴锅恒温加热1h,温度控制在90℃即可使用。1.2 化学镀镍层的制备预处理后的45#钢试片悬挂着浸泡在化学镀镍液中,采用HH.S-2型数显恒温水浴锅使化学镀镍液维持在(90±0.5)℃。浸泡2h后取出45"钢试片,用去离子水清洗干净后吹干,然后进行性能测试。只改变稳定剂种类(第一种含有碘酸钾,第二种含有柠檬酸铈,第三种含硫脲)进行单因素实验,3种化学镀镍液依次命名为HNY1、HNY2、HNY3,基础镀液为HNY0。利用这4种化学镀镍液制备4个化学镀镍层试样,依次命名为HNC1、HNC2、HNC3、HNCO。1.3 表征与测试采用PdCl₂溶液测试化学镀镍液的稳定性;在100mL烧杯中注入50mL的化学镀镍溶液,恒温至86~88℃,在搅拌下加入浓度为100mg/L的PdCl₂溶液3mL。记录自注入PdCl₂溶液至镀液开始出现黑色雾状沉淀的时间(以s为单位)。采用西凡仪器有限公司提供的型号为XF-PIM的镀层测厚及材料分析仪测量施镀后试片的镀层厚度及磷含量;实验前先将仪器预热5min,将试片置于恒温测控箱中规定测试位置,测试选择Fe基底Ni-P镀层曲线,测试时间设置为60s,一键启动测试。每次测试结束后调整试片位置重复5次实验,结果取平均值。采用数显式显微硬度计测试施镀后镀层的硬度,每次测试结束后调整试片位置重复5次实验,结果取平均值。采用MIT型金相显微镜表征化学镀镍层的表面形貌。通过采用RST5200型电化学工作站进行电化学Tafel曲线测试,腐蚀介质是3.5wt.%氯化钠溶液,参比电极为饱和甘汞电极,对电极为1cm²的铂片电极。将表面镀有化学镀镍层的45#钢试片裁切制作符合要求的工作电极。采用型号为RT210的粗糙度测量仪测试化学镀镍层的粗糙度,测试时将传感器放在被测面上,由仪器内部的驱动机构带动传感器沿着被测试片表面做等速滑行,测试时只需将传感器放在试片表面,按启动键即可,重复5次测试取平均值。

结果与讨论

2.1 化学镀镍原理

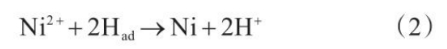

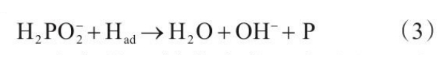

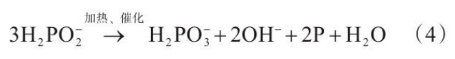

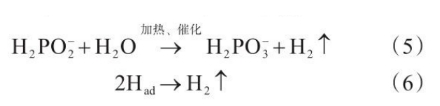

化学镀又称自催化镀,是在无外加电流条件下,借助还原剂,使镀液中的金属离子还原沉积到待镀基体上的过程。化学镀得到的金属镀层是连续的,且施镀金属自身有催化能力,已经被还原沉积到基体表面的金属作为新的催化活性点,反应在沉积的金属表面继续进行,得到连续的金属镀层。化学镀现有的基础理论有“电化学理论”、“氢化物理论”和“原子氢态理论”等,其中得到最多支持的是“原子氢态理论”。原子氢态理论认为,还原剂次亚磷酸钠在加热及催化作用下放出原子态氢,其将溶液中的Ni*还原为金属镍,而不是通过H₂PO₂⁻与Ni²⁺直接作用。即:

原子态氢H吸附在活性金属表面,溶液中Ni²+在活性金属表面得到电子发生金属沉积。

同时次亚磷酸根在活性金属表面也可以得到原子态氢Had的电子,从而发生P单质的沉积,即:

或H₂PO₂在加热及催化条件下自发沉积出P,即:

同时,氢气的析出可以是由于次亚磷酸根水解产生,也可以是由原子态的氢互相结合产生。即:

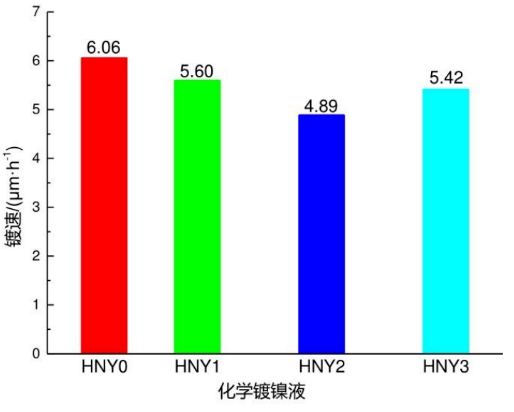

该理论很好的解释了次磷酸还原化学镀镍过程中的析氢现象和沉积的镍磷合金镀层原因。2.2 化学镀镍液的镀速通过西凡仪器有限公司提供的型号为XF-PIM的镀层测厚及材料分析仪测量施镀后试片的镀层厚度,根据厚度计算出化学镀镍液的镀速,计算结果如图1所示。可以看出,加入稳定剂后,化学镀镍液的镀速均有所降低,这是由于稳定剂其实也是一种负催化剂,可以吸附在试片和镀液中的微粒表面,从而抑制次亚磷酸钠的脱氢反应,掩蔽催化活性中心,阻止镍磷合金的成核反应,从而使得镀速降低。对比4个化学镀镍液可以看出,HNY2镀液镀速降低最多,分析其原因:金属铈作为稀土元素,具有特殊的4f电子结构,在镀层表面有两种吸附形式存在,一种是较强的内吸附,一种是较弱的静电吸附。在镀液中的铈离子会被还原为金属铈,由于两种吸附形式的存在,因此有更多的金属铈吸附在镀件表面,占据了较多的活性催化位点,影响了Ni⁺和H₂PO₂的反应,使速度降低。HNY1和HNY3镀液的镀速相差不大,对比基础镀液,镀速降低很小,这是由于含有碘化钾和硫脲的稳定剂只是在试样表面形成了吸附来阻碍镍的还原以及抑制次亚磷酸钠的脱氢反应,从而使镍磷合金在试样表面的沉积速度降低,但降低很少。

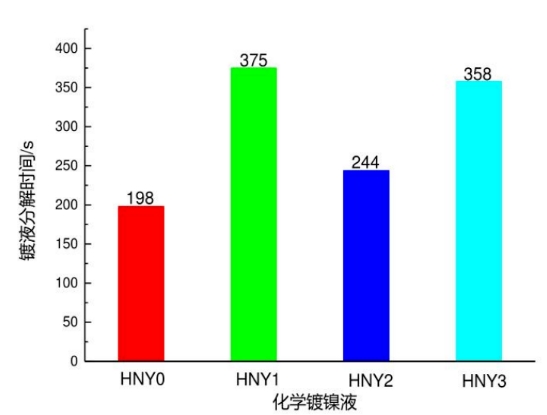

图1 不同化学镀镍液的镀速2.3 化学镀镍液的稳定性本实验采用氯化钯溶液测定镀液稳定性,该方法是KonardParker在1987年提出来的,是一种化学镀镍溶液稳定性的快速测定方法,至今仍被沿用,测试结果如图2所示。化学镀镍液是一个热力学不稳定体系,在施镀过程中会有镍胶粒生成并累积,造成镀液分解。

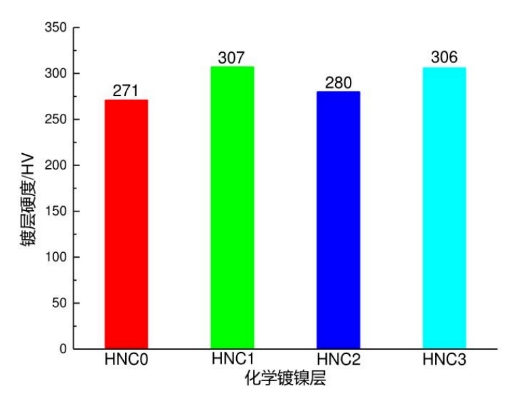

图2 不同化学镀镍液的分解时间从图2中可以看出,3种稳定剂对化学镀镍液均起到了稳定作用。对比4个化学镀镍液可以看出,HNY2镀液稳定性提高最小,是由于金属铈虽然在镀件表面有两种吸附形式,但在镍胶粒表面的吸附只是简单的静电作用吸附,这种吸附是不稳定的,尤其是在施镀过程中镀液温度很高,这种吸附的稳定性会更差,所以添加柠檬酸铈的镀液稳定性效果最差。HNY1和HNY3镀液的稳定性相差不大,对比基础镀液,稳定性提高很大,这是由于含有碘化钾和硫脲的稳定剂在镍胶粒表面的吸附是通过化学作用吸附,这种吸附更加稳定,HNY1和HNY3镀液相比较,HNY1镀液的稳定性最好。2.4 化学镀镍层的硬度图3为添加不同稳定剂的化学镀镍液所得镀层硬度的测试结果。从图中可以看出3种稳定剂的加入均使镀层的硬度得到了提高。这是由于稳定剂加入后,会吸附在镍胶粒表面,屏蔽镍胶粒表面的活性中心,从而阻止镍在这些微粒上沉积,使得镍胶粒不会继续长大;镀液中移动到镀层表面的镍胶粒更小,使镀层的结晶更加致密。对比4个化学镀镍层可以看出,HNC2镀层硬度提高最小,这是由于柠檬酸铈对镍胶粒生长的抑制作用较小,产生较大的镍胶粒夹杂在镀层中所导致,而含有碘化钾和硫脲的稳定剂对镍胶粒生长的抑制作用较强,因此HNC1和HNC3镀层的硬度相比基础镀层提高很大。

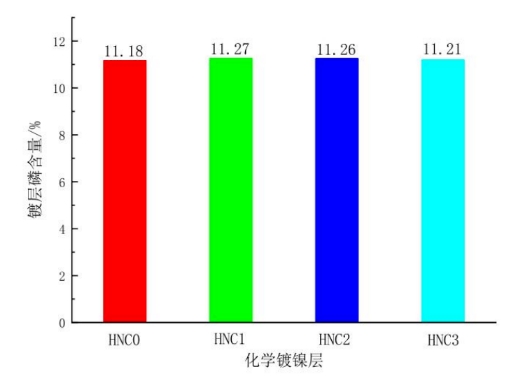

图3 不同化学镀镍层的硬度2.5 化学镀镍层的磷含量图4为添加不同稳定剂的化学镀镍液所得镀层磷含量的测试结果。从图4中可以看出3种稳定剂的加入均使镀层的磷含量均有所提高,但差别不大,说明稳定剂的加入促进了次亚磷酸钠的析磷反应,但促进效果一般,因此磷含量变化不大。

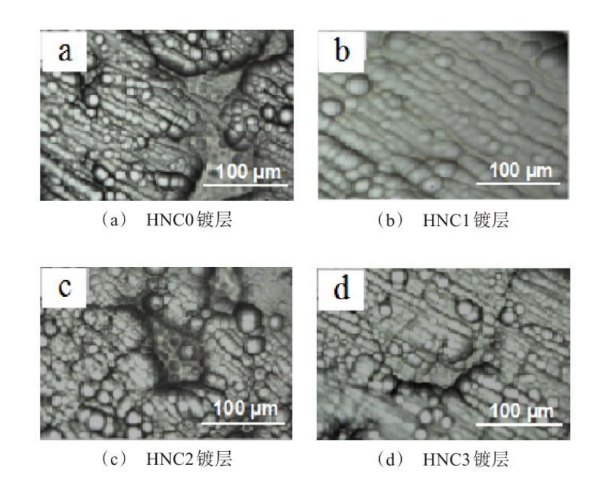

图4 不同化学镀镍层的磷含量2.6 化学镀镍层的表面形貌对添加不同稳定剂的化学镀镍液所得镀层的微观形貌进行观察,测试结果如图5所示。

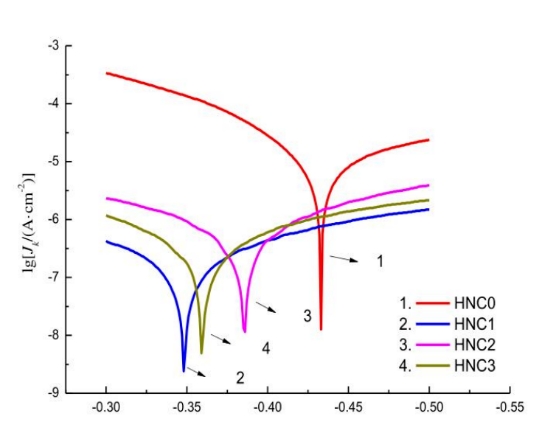

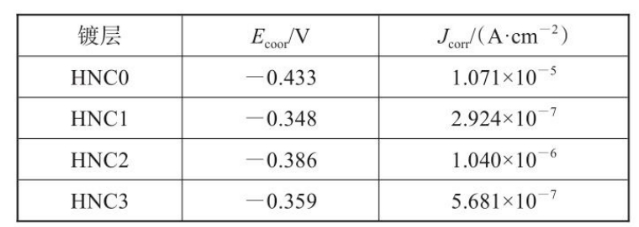

图5 不同化学镀镍层的表面形貌从图5中可以看出,由于化学镀镍液中加入了不同的稳定剂,镀层在形貌上显现出了很大的差别。未加稳定剂时,镀层呈现出很小的胞状组织,大部分胞状组织堆积在一起,连结成背包状的大块凸起,同时在镀层上形成孔隙等缺陷;加入含碘化钾的稳定剂后,镀层表面的胞状组织体积有所增加,但并未堆积在一起形成背包状大块突起,镀层表面的孔隙等缺陷也消失不见,这说明该稳定剂使镀层更加平整致密;加入含有柠檬酸铈的稳定剂后,镀层表面的胞状组织未见明显变大,堆积在一起形成背包状结构体积较基础镀层有所减小,但镀层上同样形成了较多的疏松、孔隙等结构,说明该稳定剂的加入对镀层质量提升不大;加入含有硫脲的稳定剂后,镀层表面的胞状组织有所增大,少量堆积在一起形成很小的背包状结构,与基础镀层相比,孔隙等缺陷也有所减少,说明该稳定剂的加入也起到了平整致密的作用。2.7 化学镀镍层的耐蚀性图6为不同化学镀镍层的Tafel曲线,表1为化学镀镍层的自腐蚀电位和自腐蚀电流密度的拟合结果。

图6 不同化学镀镍层的Tafel曲线

表1 不同化学镀镍层的自腐蚀电位和自腐蚀电流密度

从热力学角度分析,加入稳定剂后,自腐蚀电位均正移,说明发生腐蚀的倾向变小;从动力学角度分析,加入稳定剂后,镀层的自腐蚀电流密度降低1或2个数量级,说明镀层的腐蚀速率降低,因此3种稳定剂的加入均在不同程度上提高了镀层的耐蚀性。这是由于稳定剂的加入使得镀层更加细致均匀,夹杂在镀层中的镍胶粒更小。对比加入不同稳定剂的3种镀层可以看出,加入含柠檬酸铈的稳定剂后得到的镀层耐蚀性提高最少,这是由于该稳定剂对镀液稳定性提高最小,镀液中含有更多的镍粉夹杂在镀层中,且镀层表面结晶相对较粗大,存在孔隙等缺陷。加入含碘化钾的稳定剂后得到的镀层耐蚀性最好,这是由于加入该稳定剂后,镀液最稳定,因此镀层中夹杂的镍粉也是最少的,并且得到的镀层结晶最细致均匀,无孔隙等缺陷。

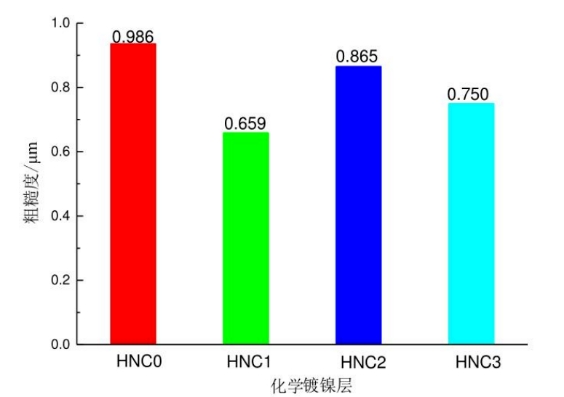

图7不同化学镀镍层的粗糙度从图7中可以看出,加入不同稳定剂后,镀层的粗糙度均有所降低,其中HNC2镀层的降低最小,这是由于加入含有柠檬酸铈的稳定剂后镀层表面存在孔隙,结晶粗大。而加入含有碘化钾的稳定剂和含有硫脲的稳定剂后,镀层粗糙度降低比较明显,这说明镀层均变得更加平整致密,对比HNC1和HNC3两种镀层,HNC1镀层的粗糙度更小,这说明含有无机盐的稳定剂效果最好。

结 论

(1)加入稳定剂后镀液镀速均有所降低,镀液稳定性均有所提高;加入含碘化钾的稳定剂后,镀液镀速降低最少,镀液最稳定。

(2)加入稳定剂后镀层磷含量几乎不变,硬度、耐蚀性均有所提高,镀层粗糙度均有所降低;对比3种稳定剂,含有碘化钾的稳定剂效果最佳。

通过上文详细的讲解,我们对稳定剂对化学镀镍性能的影响有了大致的了解,文章来源:电镀与精饰,作者单位:1.西凡仪器(深圳)有限公司;2.南昌航空大学材料学院,版权归原作者所有,如有侵权请联系后台删除。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设