镀金在装饰行业和电子行业比较常见,其源自于良好的导电性能及高耐腐蚀性能,那么,镀金焊接金也是一项比较通用的工艺,其过程会出现金脆的现象,下面我们不妨从镀金焊接金脆原理,除金标准及方法进行讲解,一起来看看今日的分享文章。

金镀层具有强抗氧化能力,在航天电子产品中普遍采用金作为元器件各种基体或电极引线表面镀层,采用锡-铅焊料焊接元器件镀金引线或镀金电极形成焊点,此类焊点多次发生过开裂导致卫星产品电气连接失效的故障。通过权威部门检测,该故障由于镀金引线没有去金,焊点产生“金脆”现象造成。

金脆原理

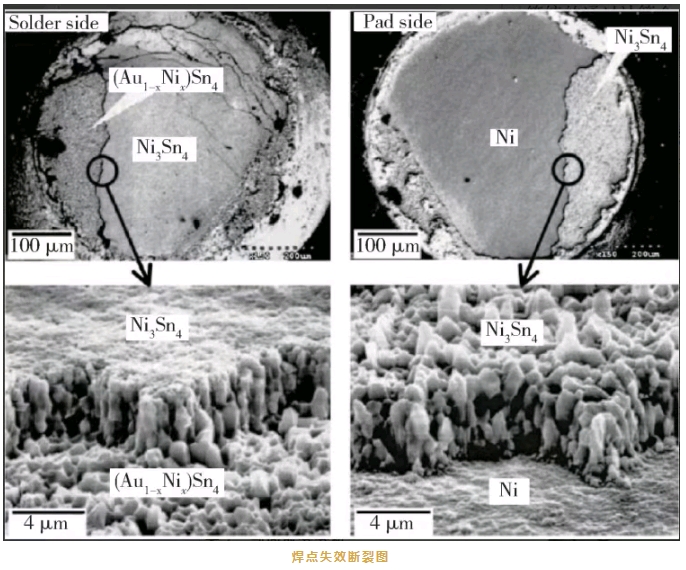

“金脆”现象,指在金镀层表面焊接时,金扩散于焊料中形成脆性的金属间化合物AuSn4,当Au 的含量达到3wt%时表现出明显的脆性,且焊点呈多颗粒状、失去光亮。行业普遍认为,焊料中Sn 与Au 生成脆性合金AuSn4是使焊点强度减弱并发生失效的原因。

航天某院对此进行了不同含金量抗拉强度测试和不同金层厚度的拉力试验。结果表明:

( 1) 焊料中含金量在5wt%以内时,焊点抗拉强度比纯焊料稍高; 含金量到10wt%以后抗拉强度急剧下降; 含金量大于15wt%以后,强度不到纯焊料的1 /10;

( 2) 超过5 μm 金层厚度时,部分金层溶入焊料,时效前引线从焊点中拉脱,焊料基本都留焊盘上,表明金层与焊料的结合强度较高,150 ℃时效后焊点结合力明显减弱,各种金层厚度的试样引线与焊盘结合力均明显下降,最低时不到时效前40%。因此,金含量对焊点质量影响是一方面,大部分电气故障不是在焊接完成后金与锡生成脆性金属化合物所致,而是一定温度条件下的时效,残留的镀金层与焊料之间由于互扩散效应,脆性金属间化合物AuSn4 不断生成,形成脆性层,导致金脆故障。

LCCC右侧焊点 SEM照片

金脆开裂需要有应力作用才表现出来,这种应力可能是热失配或者振动。LCCC 器件陶瓷封装体与焊料及焊盘的CTE 系数相差数倍以上,因此在热循环过程中所产生的热应力很大; QFP 器件去金不干净在振动条件下导致焊点开裂。目前发现的金脆问题,都是“金脆+应力”导致的,除了热失配应力与振动应力外,还有接插件( 例如1553B) 反复插接导致焊点开裂,实际工程中,绝大部分焊点是要受到应力的作用,但如果器件引脚可以提供足够的应力释放,失效也不会发生,因此,金脆问题必须综合考虑系统应力释放、AuSn4 合金在焊点中分布以及金含量的问题。

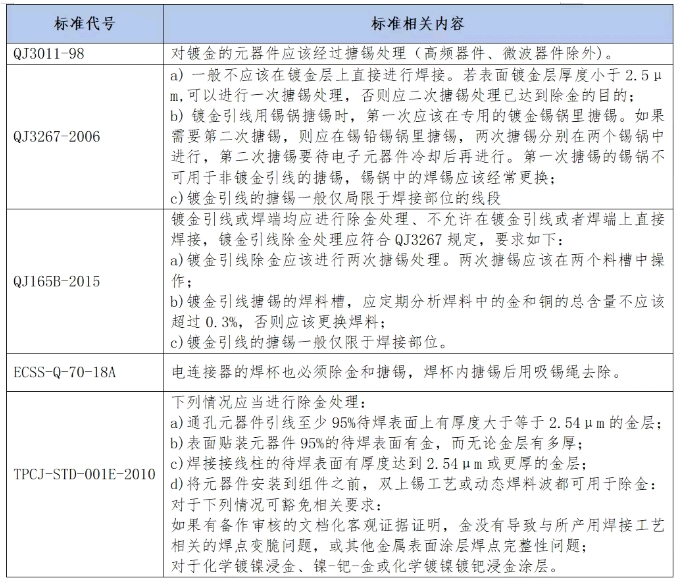

除金标准

为了防止金脆, 镀金产品(含引线、载板类产品)必须经过除金处理, 除金的方法就是搪锡, 搪锡的次数则要根据引线及焊端上金镀层的厚度来决定。根据相关标准,金镀层厚度大于2.5μm 需经过两次搪锡处理, 小于2.5μm 应进行一次搪锡处理” 。

下面两种情况可以不用预先搪锡:一种是用于波峰焊的镀金元器件, 当镀金引线应用于波峰焊接时, 由于波峰焊本身是动态焊料波, 又是两次焊接(第一次是紊乱波等,第二波为宽平波), 因此不需要预先除金。还有一种就是镀金层厚度小于1μm 的元器件, 可以直接进行焊接, 不会影响焊接质量和连接强度。

国内外相关电子装联标准对镀金器件搪锡规定如下:

除金方法

手工搪锡。由于搪锡锡锅温度较高, 对某些电连接器绝缘材料耐温性能差, 容易变形, 且焊料、焊剂容易渗入电连接器引线内部,一般不采用锡锅搪锡而采用电烙铁搪锡。手工搪锡的关键是温度和时间的控制。电烙铁搪锡温度, 一般为280℃ 到300℃,对温度敏感器件一般设为260℃。搪锡过程是,边施加焊锡,边用电烙铁在焊接端头拖一遍,对于多余的锡,用吸锡带吸走。

手工锡锅搪锡。采用双锡锅搪锡,首先将已涂覆助焊剂的镀金元器件引脚在专用除金锡锅中浸1~2 秒,温度可按QJ3267 - 2006 《电子元器件搪锡工艺技术》的要求执行。然后将引线浸入普通锡锅中进行第二次搪锡, 时间和温度与第一次相同。注意第二次搪锡应当让元器件完全冷却后再进行。搪锡时可以采用纱布包裹引线根部进行保护, 防止焊料沿着引线爬升至器件根部从而损坏元器件本体, 对玻璃封装二极管等热敏器件应采取散热保护措施。

返修工作站再流焊搪锡。利用返修工作站对镀金元器件进行搪锡的工艺技术是一种新的搪锡方法, 它是通过设置返修工作站的温度曲线, 在印刷有锡膏的专用模板上对镀金元器件进行搪锡处理。

工艺流程如下:

a . 设计专用搪锡模板板;

b . 在专用模板上印刷锡膏;

c . 使用返修工作站把镀金元器件安装到模板上印有锡膏的相应焊盘上;

d . 使用经过试验获得的合理的温度曲线对镀金元器件进行搪锡;

e . 待焊料充分熔化后自然降温前把镀金元器件从焊盘上取下;

f . 利用吸锡绳吸除表面多余的焊料;

g . 使用返修工作站对镀金元器件进行散热, 完成搪锡即除金。

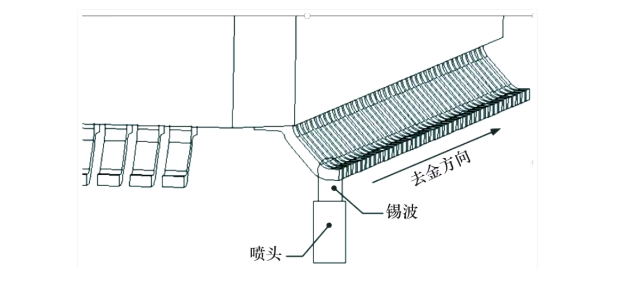

选择性波峰焊除金:原理是使用喷嘴喷出的锡波沿着引脚排列的方向依次对引脚进行搪锡。

以上便是镀金焊接金脆原理、除金标准及方法等内容,通过对其详细的了解,我们可以解决此工艺过程中出现的问题,预防电镀品质出现差的现象,如果你还有其他的问题,欢迎咨询本网站技术专家。

图文来自网络,仅用于行业学习交流,版权归原作者所有,如有侵权,请联系我们删除

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设